楊浦區(qū)金屬鍛壓加工

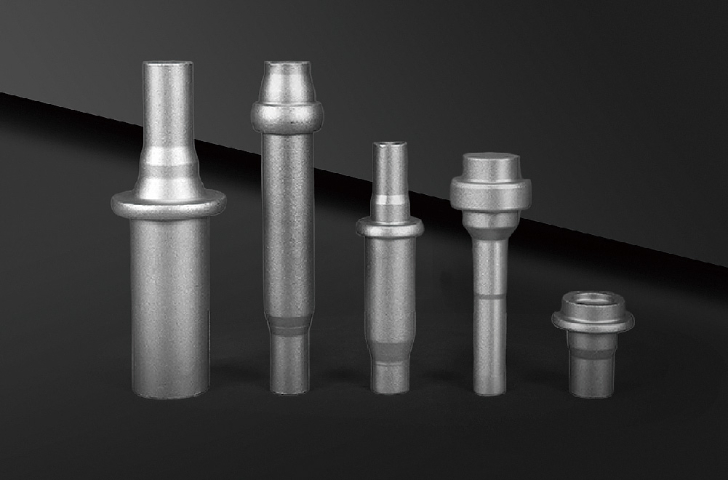

醫(yī)療器械行業(yè)對(duì)零部件的精度,、安全性和生物相容性要求極高,,鍛壓加工為此提供了可靠保障。以人工關(guān)節(jié),、接骨板等骨科植入物為例,,采用醫(yī)用級(jí)鈦合金或鈷鉻鉬合金進(jìn)行鍛壓制造。通過精密的模具設(shè)計(jì)和先進(jìn)的鍛壓工藝,,能夠精確控制植入物的形狀和尺寸,,使其與人體骨骼更好地貼合。鍛壓后的植入物內(nèi)部組織均勻,,晶粒度達(dá)到 ASTM 10 級(jí)以上,,抗拉強(qiáng)度達(dá)到 900MPa 以上,疲勞壽命比鑄造植入物提高 50%,。同時(shí),,對(duì)植入物表面進(jìn)行特殊處理,如噴砂,、酸蝕等,,提高其生物相容性,促進(jìn)骨細(xì)胞的生長(zhǎng)和附著,。臨床應(yīng)用數(shù)據(jù)顯示,,采用鍛壓加工的骨科植入物,術(shù)后并發(fā)癥發(fā)生率降低 20%,,患者的康復(fù)效果顯著提高,,為骨科醫(yī)療技術(shù)的發(fā)展提供了有力支持。智能門鎖零件經(jīng)鍛壓加工,,精度高,,安全性能可靠。楊浦區(qū)金屬鍛壓加工

鍛壓加工在**裝備制造領(lǐng)域具有不可替代的地位,。坦克的履帶板作為重要的行走部件,,在復(fù)雜的地形條件下承受著巨大的壓力、摩擦力和沖擊力,,對(duì)其強(qiáng)度,、耐磨性和韌性要求極高。采用鍛壓加工時(shí),,選用高強(qiáng)度合金鋼,,如高錳鋼,將鋼坯加熱至 1000 - 1100℃,,在大型模鍛設(shè)備上進(jìn)行成型,。鍛造過程中,通過多次鐓粗,、拔長(zhǎng)和模鍛工序,,使履帶板的內(nèi)部金屬流線合理分布,,提高其抗疲勞性能和耐磨性。經(jīng)鍛壓成型的履帶板,,其表面硬度達(dá)到 HB450 - 500,,抗拉強(qiáng)度超過 1200MPa。同時(shí),,履帶板的加工精度通過數(shù)控切割和機(jī)械加工保證,,各連接孔的尺寸精度控制在 ±0.05mm,位置精度控制在 ±0.1mm,,確保與履帶鏈節(jié)的精確裝配,,使坦克能夠在各種惡劣的地形上自如行駛,提高了坦克的機(jī)動(dòng)性和作戰(zhàn)能力,,為**安全提供了可靠的裝備保障,。楊浦區(qū)金屬鍛壓加工鍛壓加工助力實(shí)現(xiàn)產(chǎn)品輕量化設(shè)計(jì),符合行業(yè)發(fā)展趨勢(shì),。

鍛壓加工在工業(yè)機(jī)器人的諧波減速器剛輪制造中提升傳動(dòng)精度與穩(wěn)定性,。選用特種合金鋼,通過冷鍛與溫鍛復(fù)合工藝,,先在常溫下進(jìn)行冷鍛預(yù)成型,,再加熱至 300 - 400℃進(jìn)行溫鍛精成型。此工藝使剛輪齒形精度達(dá)到 ±0.002mm,,齒距累積誤差控制在 ±0.005mm,,表面粗糙度 Ra<0.2μm。鍛壓后的剛輪經(jīng)滲碳淬火處理,,表面硬度達(dá) HRC65,,心部韌性良好,抗疲勞性能提高 60%,。在工業(yè)機(jī)器人連續(xù)運(yùn)行 10000 小時(shí)測(cè)試中,,該剛輪傳動(dòng)精度下降小于 ±5",確保機(jī)器人運(yùn)動(dòng)精細(xì)穩(wěn)定,,有效提升工業(yè)自動(dòng)化生產(chǎn)線的生產(chǎn)效率與產(chǎn)品質(zhì)量,。

鍛壓加工助力軌道交通接觸網(wǎng)零部件提升性能。高鐵接觸網(wǎng)的定位線夾采用**度鋁合金鍛壓制造,,針對(duì)傳統(tǒng)鑄造線夾存在的強(qiáng)度不足問題,,采用模鍛工藝結(jié)合時(shí)效熱處理,。鍛造過程中,,鋁合金在模具內(nèi)發(fā)生動(dòng)態(tài)再結(jié)晶,晶粒細(xì)化至 10μm 以下,,抗拉強(qiáng)度從 280MPa 提升至 380MPa,。通過數(shù)控加工精確控制線夾的夾持尺寸,,公差達(dá)到 ±0.03mm,確保與接觸線緊密貼合,。表面經(jīng)陽極氧化處理形成 25μm 厚氧化膜,,耐腐蝕性提高 5 倍。在 350km/h 高速運(yùn)行環(huán)境下,,該鍛壓定位線夾可承受 800N 的拉力,,且在長(zhǎng)期振動(dòng)下無松動(dòng),保障接觸網(wǎng)與受電弓穩(wěn)定接觸,,減少弓網(wǎng)故障發(fā)生率,。摩托車曲軸經(jīng)鍛壓加工,運(yùn)轉(zhuǎn)平穩(wěn),,動(dòng)力輸出強(qiáng)勁,。

鍛壓加工為工程機(jī)械的液壓油缸缸筒制造提供質(zhì)量解決方案。采用 27SiMn 合金鋼,,通過熱擠壓工藝成型缸筒,。將加熱至 1000℃的鋼坯放入擠壓模具,在高壓下擠出筒形,,該工藝使金屬纖維沿缸筒軸線連續(xù)分布,,消除內(nèi)部疏松,材料致密度達(dá) 99.8%,。經(jīng)后續(xù)鏜削,、珩磨加工,缸筒內(nèi)徑尺寸精度控制在 H7 級(jí),,圓柱度誤差 ±0.01mm,,表面粗糙度 Ra<0.4μm。液壓測(cè)試表明,,該鍛壓缸筒在 35MPa 高壓下無泄漏,,疲勞壽命超過 50 萬次伸縮循環(huán),相比鑄造缸筒,,承載能力提高 40%,,有效提升工程機(jī)械的工作穩(wěn)定性和可靠性。模具鑲件經(jīng)鍛壓加工,,耐磨性提升,,延長(zhǎng)模具使用時(shí)長(zhǎng)。湖北金屬鍛壓加工成型

醫(yī)療器械鑷子經(jīng)鍛壓加工,,頭部精細(xì),,夾持操作準(zhǔn)確。楊浦區(qū)金屬鍛壓加工

鍛壓加工在航空航天發(fā)動(dòng)機(jī)的渦輪盤制造中至關(guān)重要,。渦輪盤采用鎳基高溫合金,,通過等溫鍛造工藝生產(chǎn),。將合金坯料加熱至 1050 - 1150℃,在恒溫模具中緩慢擠壓成型,,以控制晶粒尺寸和取向,。鍛壓后的渦輪盤內(nèi)部組織均勻,晶粒度達(dá)到 5 - 6 級(jí),,抗拉強(qiáng)度在 900℃高溫下仍保持 800MPa 以上,。通過數(shù)控加工精確控制盤體厚度,公差 ±0.03mm,,榫槽尺寸誤差 ±0.005mm,,確保與渦輪葉片精細(xì)裝配。在發(fā)動(dòng)機(jī)臺(tái)架試驗(yàn)中,,該鍛壓渦輪盤可承受 20000 轉(zhuǎn) / 分鐘的高速旋轉(zhuǎn)和 1000℃以上的高溫環(huán)境,,連續(xù)工作 5000 小時(shí)無裂紋,為航空發(fā)動(dòng)機(jī)的高性能運(yùn)行提供關(guān)鍵保障,。楊浦區(qū)金屬鍛壓加工

- 楊浦區(qū)金屬鍛壓加工 2025-06-24

- 靜安區(qū)空氣懸架鋁合金件冷鍛加工鋁合金件 2025-06-24

- 崇明區(qū)鋁合金花鍵套價(jià)格 2025-06-24

- 徐匯區(qū)花鍵軸生產(chǎn)廠家 2025-06-24

- 常州金屬精密鍛件加工 2025-06-24

- 南京呂鍛件花鍵軸工藝視頻 2025-06-24

- 湖南空氣彈簧活塞鍛壓加工工藝視頻 2025-06-24

- 溫州精密鍛件 2025-06-24

- 臺(tái)州冷擠壓廠家哪家好 2025-06-24

- 嘉定區(qū)空氣彈簧活塞鍛造廠 2025-06-24

- 汽車洗護(hù)用品品牌排行榜 2025-06-24

- 天津阻燃材料檢測(cè)檢測(cè) 2025-06-24

- 蘇州手動(dòng)汽車座椅前后調(diào)節(jié)開關(guān) 2025-06-24

- 湖北優(yōu)勢(shì)制冷劑大概價(jià)格多少 2025-06-24

- 泰安改LED大燈供應(yīng)商 2025-06-24

- 楊浦區(qū)金屬鍛壓加工 2025-06-24

- 吉林發(fā)電機(jī)介紹 2025-06-24

- 新疆燃?xì)馍崞?/a> 2025-06-24

- 靜安區(qū)空氣懸架鋁合金件冷鍛加工鋁合金件 2025-06-24

- 濱州升級(jí)大燈價(jià)格 2025-06-24