廣東精益生產(chǎn)咨詢

2,、識別價值流特定產(chǎn)品的價值流包含三項關(guān)鍵管理任務,這三項任務是:①從概念,,產(chǎn)品企劃,、設計,到投產(chǎn)全過程的解決問題任務。②從接單,、制定生產(chǎn)計劃再到交貨全過程的訊息管理任務,。③從原材料到成品,送到用戶手中的物質(zhì)轉(zhuǎn)化任務,。價值流分析能顯示出沿價值流的三種活動:①能創(chuàng)造價值的步驟,,如機加工改變物理形狀的過程。②雖然不創(chuàng)造價值,,但是在現(xiàn)有技術(shù)與生產(chǎn)條件下不可避免的步驟,,如為保證品質(zhì),焊接處要檢驗,。③不創(chuàng)造價值而且可以立即去掉的步驟,。3、流動一旦精確定立了價值,,也完整地制定出了某一特定產(chǎn)品的價值流圖,,消滅了明顯的浪費步驟,實行精益思想第3步的時機也就到了,,讓保留下來,、創(chuàng)造價值的各個步驟流動起來。為因應波動的沖擊,,應善用緩沖,。精益生產(chǎn)又稱準時生產(chǎn)、準時制,、JIT,。廣東精益生產(chǎn)咨詢

本田公司創(chuàng)辦人本田宗一郎一生都喜歡在工作現(xiàn)場動手做點什么,手上留有很多傷疤,。在其晚年,,訪問一所小學與孩子們談天時,驕傲地露出雙手,,讓孩子們?nèi)ビ|摸這些傷疤,。精益創(chuàng)立者大野耐一說:“我是徹底的現(xiàn)場主義者。與其在領(lǐng)導辦公室內(nèi)冥思苦想,,倒不如到生產(chǎn)現(xiàn)場的各個角落,,直接獲得的生產(chǎn)信息和感受直接的刺激?!边@就是日本人的現(xiàn)場哲學,了解了這一點,,那么我們對他們從精益出發(fā),,總結(jié)出工作現(xiàn)場的七大浪費就不會感到奇怪了。七大浪費的總結(jié),可以讓工作人員有針對性地快速消除生產(chǎn)現(xiàn)場的浪費,,從而讓生產(chǎn)過程更加有價值,、更加順暢!浙江精益生產(chǎn)咨詢公司導入準時生產(chǎn),,保障全員積極參與改善,;

管理咨詢包括三個階段:企業(yè)診斷、方案設計,、輔助實施,。診斷是指通過調(diào)研,對企業(yè)現(xiàn)狀進行客觀,、系統(tǒng)的剖析,,描述出企業(yè)相關(guān)方面的運行現(xiàn)狀,揭示出企業(yè)的問題及產(chǎn)生問題的根源,,提出解決問題的思路性建議,。方案是指在企業(yè)相關(guān)問題診斷的基礎上,就客戶提出的經(jīng)營管理問題,,設計出系統(tǒng),、具體的解決方案并進行規(guī)劃。實施是組織客戶企業(yè)有關(guān)人員熟悉,、消化管理咨詢方案,,就方案內(nèi)容涉及到的理念和經(jīng)營管理知識,對客戶企業(yè)的相關(guān)人員進行培訓,,組織制定有關(guān)各項管理制度和實施細則,,輔助企業(yè)模擬實施設計方案,根據(jù)模擬實施結(jié)果,,對設計方案及制定的管理制度,、細則等做必要的調(diào)整。

精益生產(chǎn)管理(Lean Production,,簡稱LP),,也稱精益制造(Lean Manufacturing),精益生產(chǎn)管理是由美國麻省理工提出的,,他們在一項名為“國際汽計劃”的研究項目中,,通過對日本企業(yè)大量調(diào)查、對比發(fā)現(xiàn),,日本豐田汽車公司的(Just In Time)生產(chǎn)組織,、管理方式是適用于現(xiàn)代制造的一種生產(chǎn)方式,這種生產(chǎn)方式目標是降低生產(chǎn)成本,,提高生產(chǎn)過程的協(xié)調(diào)度,,徹底杜絕企業(yè)中的一切浪費現(xiàn)象,,從而提高生產(chǎn)效率,因此將其稱之為精益生產(chǎn),。精益生產(chǎn)管理可以應用于各個行業(yè)和領(lǐng)域,,不僅限于制造業(yè)。它可以幫助企業(yè)提高生產(chǎn)效率,、降低成本,、提高產(chǎn)品質(zhì)量,并實現(xiàn)持續(xù)改進和創(chuàng)新,。要員工團隊精神強,,就要有強化員工團隊精神的工具;

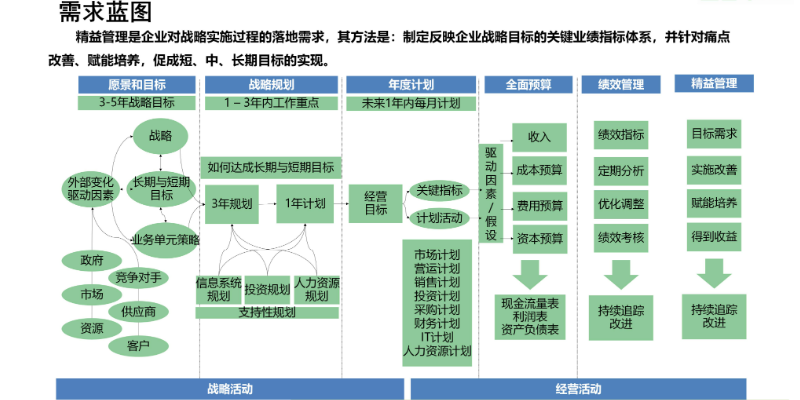

我們的產(chǎn)品特征在于,,我們采用精益管理的理念,,通過流程標準化和人才績效管理等手段,幫助企業(yè)提高效率,,降低成本,,提高質(zhì)量,增強競爭力,。我們的咨詢服務包括但不限于:流程優(yōu)化,、流程標準化、人才績效管理,、組織架構(gòu)優(yōu)化,、戰(zhàn)略規(guī)劃等方面,我們會根據(jù)企業(yè)的實際情況,,提供量身定制的解決方案,幫助企業(yè)實現(xiàn)效益增長,。我們的產(chǎn)品應用場景非常廣,,適用于各種類型的企業(yè),無論是制造業(yè),、服務業(yè),、金融業(yè)、醫(yī)療業(yè)等行業(yè),,都可以受益于我們的咨詢服務。我們的服務對象包括但不限于:企業(yè)高管,、中層管理人員,、人力資源部門、財務部門等,??傊?,愛步精益是一家專注于企業(yè)管理咨詢的公司,我們的產(chǎn)品優(yōu)勢在于擁有經(jīng)驗豐富的顧問團隊,,我們的產(chǎn)品特征在于采用精益管理的理念,適用于各種類型的企業(yè),。我們相信,,通過我們的咨詢服務,企業(yè)可以實現(xiàn)效益增長化,,提高競爭力,,實現(xiàn)可持續(xù)發(fā)展,。幫助人們積極參與改善,,是推行精益的根本,。陽江廈門愛步精益咨詢精益生產(chǎn)精益管理

工具全→能解決必須解決的問題→能完成推行精益的步驟→具備精益特征→成效好。廣東精益生產(chǎn)咨詢

七大浪費之四不良浪費表現(xiàn):生產(chǎn)過程產(chǎn)生的不良品,。原因:人工操作不當,、工藝設置不當,、材料使用不當、質(zhì)量標準不清等,。對策:①確保作業(yè)指導以及檢驗標準是符合產(chǎn)品特性以及客戶需求的,。②通過首樣檢驗,、巡檢、自檢互檢方式準時發(fā)現(xiàn)不良,;③制定極限樣品以及將檢驗標準可視化,,讓員工容易理解標準。④適度運用防呆法進行防錯設置,。

七大浪費之五等待浪費表現(xiàn):人員(以及設備)在等待,;或者,有時忙,、有時閑的不均衡現(xiàn)象,。原因:①生產(chǎn)線品種切換;②工作量少,,便無所事事,;③時常缺料,設備閑置,;④上工序延誤,,下游無事可做;⑤設備發(fā)生故障,;⑥生產(chǎn)線工序不平衡,;⑦不良品返工;⑧制造通知或設計圖未送達,。對策:生產(chǎn)均衡化,;快速換模技術(shù)的運用;全員生產(chǎn)性防護,;多技能工,;消除不良浪費;提升供應商水準,。

七大浪費之六過量生產(chǎn)表現(xiàn):過量生產(chǎn)常被視為浪費,。結(jié)果導致庫存、資金的占用以及潛在的報廢風險,。過早生產(chǎn)或在線庫存都視為過量生產(chǎn),。原因:生產(chǎn)管理不自信。對策:拉動準時化生產(chǎn)方式,。通過這種方式既防止過量生產(chǎn),,同時倒逼員工準確地做好生產(chǎn)計劃、產(chǎn)線平衡以及持續(xù)改善,。 廣東精益生產(chǎn)咨詢

- 寧德業(yè)務流程優(yōu)化案例 2025-05-20

- 莆田精益改善有什么辦法 2025-05-20

- 寧德如何培訓6s培訓流程 2025-05-20

- 工廠如何精益改善有什么辦法 2025-05-20

- 寧波流程優(yōu)化的方法有哪些 2025-05-20

- 三明如何精益改善有什么成效 2025-05-20

- 深圳愛步精益6s培訓 2025-05-20

- 福建流程優(yōu)化的方法有哪些 2025-05-20

- 福建愛步精益6s培訓 2025-05-19

- 寧德6s管理培訓 2025-05-19

- 天津無塵GMP車間價格 2025-05-20

- 推廣聯(lián)軸器五星服務 2025-05-20

- 東西湖區(qū)商務樓室內(nèi)空氣治理 2025-05-20

- 上海方便散貨運輸要求 2025-05-20

- 湖南怎樣獲客渠道價格 2025-05-20

- 邢臺哪里注冊公司比較好 2025-05-20

- 金華哪些企業(yè)智能交通管理系統(tǒng)值得推薦 2025-05-20

- 徐州小區(qū)飲用水檢測多少為正常 2025-05-20

- 蘇州AMETEK電子測量儀器代理廠家 2025-05-20

- 湖州網(wǎng)絡直播盒子參考價格 2025-05-20