湖州愛步精益生產(chǎn)提質(zhì)增效

3,、價值流映射該方法用于分析和改進整個價值流程,。它通過繪制從原材料到產(chǎn)品交付的全過程流程圖,標(biāo)記出每個活動的價值和浪費,,以及活動之間的信息和物料流動,。通過價值流映射,,團隊可以更好地了解整個價值流程,識別出浪費和瓶頸,,并找到改進的機會。在改進過程中,,團隊可以重點關(guān)注減少非價值創(chuàng)造活動、優(yōu)化物料流動,、減少等待時間等方面,。4,、PDCA循環(huán)由計劃(Plan)、執(zhí)行(Do),、檢查(Check)和行動(Act)四個階段組成的PDCA循環(huán)也是精益生產(chǎn)的一大工具,。團隊制定改進計劃,設(shè)立明確的目標(biāo)和指標(biāo),,并制定實施計劃團隊執(zhí)行計劃,,并收集和分析數(shù)據(jù),,以評估改進效果檢查階段,,團隊會比較實際結(jié)果與目標(biāo),并找出差距和改進的機會行動階段,,團隊會根據(jù)檢查階段的結(jié)果,,采取相應(yīng)的行動,,糾正問題,推動改進,。改變管理者的行為,,使管理者,; 1、對下級,;持續(xù)引導(dǎo)、輔導(dǎo) 2,、對工作,;持續(xù)改善 從而保障全員積極參與改善,。湖州愛步精益生產(chǎn)提質(zhì)增效

七大浪費之四不良浪費表現(xiàn):生產(chǎn)過程產(chǎn)生的不良品,。原因:人工操作不當(dāng)、工藝設(shè)置不當(dāng),、材料使用不當(dāng),、質(zhì)量標(biāo)準不清等。對策:①確保作業(yè)指導(dǎo)以及檢驗標(biāo)準是符合產(chǎn)品特性以及客戶需求的,。②通過首樣檢驗、巡檢,、自檢互檢方式準時發(fā)現(xiàn)不良,;③制定極限樣品以及將檢驗標(biāo)準可視化,讓員工容易理解標(biāo)準,。④適度運用防呆法進行防錯設(shè)置,。

七大浪費之五等待浪費表現(xiàn):人員(以及設(shè)備)在等待;或者,,有時忙,、有時閑的不均衡現(xiàn)象。原因:①生產(chǎn)線品種切換,;②工作量少,,便無所事事;③時常缺料,,設(shè)備閑置,;④上工序延誤,下游無事可做,;⑤設(shè)備發(fā)生故障,;⑥生產(chǎn)線工序不平衡;⑦不良品返工;⑧制造通知或設(shè)計圖未送達,。對策:生產(chǎn)均衡化,;快速換模技術(shù)的運用;全員生產(chǎn)性防護,;多技能工,;消除不良浪費;提升供應(yīng)商水準,。

七大浪費之六過量生產(chǎn)表現(xiàn):過量生產(chǎn)常被視為浪費,。結(jié)果導(dǎo)致庫存、資金的占用以及潛在的報廢風(fēng)險,。過早生產(chǎn)或在線庫存都視為過量生產(chǎn),。原因:生產(chǎn)管理不自信。對策:拉動準時化生產(chǎn)方式,。通過這種方式既防止過量生產(chǎn),,同時倒逼員工準確地做好生產(chǎn)計劃、產(chǎn)線平衡以及持續(xù)改善,。 中山愛步精益生產(chǎn)企業(yè)發(fā)展企業(yè)應(yīng)當(dāng)對生產(chǎn)過程進行分析和識別,,找出生產(chǎn)過程中存在的浪費,包括時間浪費,、物料浪費等等,。

流程標(biāo)準化

流程標(biāo)準化是企業(yè)運營和管理的重要手段,它通過對流程進行定義,、圖繪制,、規(guī)范、文檔,、執(zhí)行,、監(jiān)控、優(yōu)化以及培訓(xùn)和支持等環(huán)節(jié),,提高企業(yè)運營效率,,降低成本,提升企業(yè)競爭力,。

流程定義1.對企業(yè)的業(yè)務(wù)流程進行明確,,確定哪些流程需要標(biāo)準化。2.針對每個需要標(biāo)準化的流程,,明確其輸入,、輸出、關(guān)鍵步驟和關(guān)鍵績效指標(biāo),。

流程圖繪制1.使用流程圖繪制工具,,將每個需要標(biāo)準化的流程繪制成流程圖,。2.確保流程圖清晰、簡潔,,易于理解和操作。

流程規(guī)范1.對每個需要標(biāo)準化的流程,,制定詳細的流程規(guī)范,。2.確保流程規(guī)范涵蓋了所有關(guān)鍵步驟和操作細節(jié)。

流程執(zhí)行1.對員工進行培訓(xùn),,確保他們了解并掌握每個需要標(biāo)準化的流程,。2.鼓勵員工在實際工作中按照流程規(guī)范和文檔執(zhí)行流程。3.對員工在執(zhí)行過程中遇到的問題進行及時解答和指導(dǎo),。

流程監(jiān)控

流程優(yōu)化

培訓(xùn)和支持1.對員工進行持續(xù)的培訓(xùn)和教育,,提高他們對需要標(biāo)準化的流程的理解和掌握能力。2.提供必要的支持和資源,,幫助員工更好地執(zhí)行和優(yōu)化需要標(biāo)準化的流程,。3.對員工的培訓(xùn)和支持效果進行評估和反饋,持續(xù)改進和提升培訓(xùn)效果和質(zhì)量,。

制造型企業(yè)在精益生產(chǎn)推廣過程中往往會遇到各種問題,,這其中固然有制造業(yè)當(dāng)前所處發(fā)展階段和企業(yè)特定生產(chǎn)環(huán)境的原因。但導(dǎo)致精益生產(chǎn)推廣不能達到預(yù)期效果的更為根本的原因是:企業(yè)沒有從系統(tǒng),、務(wù)實的角度來理解和落實精益生產(chǎn),。許多制造企業(yè)早在多年前就開始引入精益生產(chǎn)理念和實踐,比如開展精益生產(chǎn)理論培訓(xùn),,選拔一批好的生產(chǎn)隊伍到成熟企業(yè)參觀學(xué)習(xí),,在生產(chǎn)現(xiàn)場推廣精益生產(chǎn)的基本工具和制度,在企業(yè)內(nèi)部建設(shè)精益學(xué)校,,聘請國內(nèi)外精益老師擔(dān)任生產(chǎn)部門的管理人員等,。企業(yè)期望通過這樣的方式來實現(xiàn)生產(chǎn)管理能力的提升。然而,,根據(jù)我們的經(jīng)驗和觀察結(jié)果顯示,,許多制造型企業(yè)到目前為止在推行精益生產(chǎn)方面未能達到預(yù)期效果。它們的精益生產(chǎn)推廣過程障礙重重,,反反復(fù)復(fù),,雷聲大雨點小,以致于有些企業(yè)管理人員甚至開始懷疑精益生產(chǎn)是否適合自己的企業(yè),。推行精益的關(guān)鍵,,是建立一套系統(tǒng),保障全員積極參與改善,。

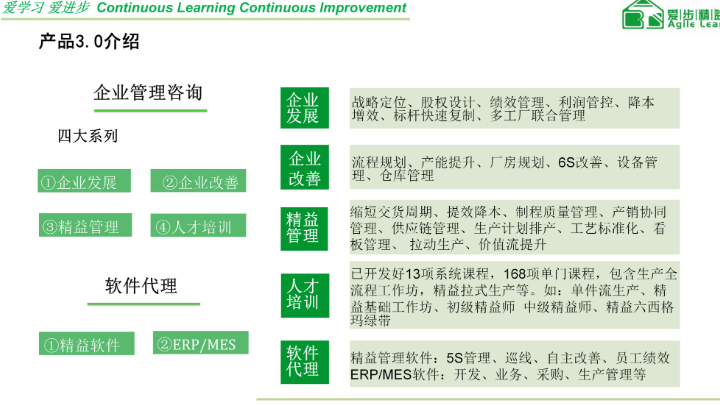

企業(yè)管理咨詢是指專業(yè)的咨詢機構(gòu)或咨詢顧問為企業(yè)提供管理方面的咨詢服務(wù),,幫助企業(yè)識別和解決管理問題,,提高企業(yè)的管理水平和競爭力。企業(yè)管理咨詢的范圍非常廣,,包括組織結(jié)構(gòu)優(yōu)化,、流程改進、人力資源管理,、市場營銷策略,、財務(wù)管理等方面。企業(yè)管理咨詢的目的是幫助企業(yè)提高效率,、降低成本,、提高盈利能力、提高市場競爭力,、提高員工滿意度等,。企業(yè)管理咨詢通常需要咨詢師與企業(yè)的管理層和員工進行深入的溝通和合作,以便更好地了解企業(yè)的情況和問題,,并制定出適合企業(yè)的解決方案,。企業(yè)管理咨詢的優(yōu)勢在于可以幫助企業(yè)識別和解決管理問題,提高企業(yè)的管理水平和競爭力,,從而提高企業(yè)的盈利能力和市場競爭力,。同時,企業(yè)管理咨詢可以幫助企業(yè)優(yōu)化組織結(jié)構(gòu),、流程和人力資源管理,,提高員工的工作效率和工作質(zhì)量,從而提高企業(yè)的生產(chǎn)效率和經(jīng)濟效益,。制定有效的溝通策略:生產(chǎn)管理包括評估員工的績效,、調(diào)整流程和程序以提高效率、為團隊設(shè)定目標(biāo)等,。梅州廈門愛步精益咨詢精益生產(chǎn)企業(yè)發(fā)展

一個團隊負責(zé)一個單元(多道工序),。湖州愛步精益生產(chǎn)提質(zhì)增效

5、細化生產(chǎn)任務(wù)生產(chǎn)計劃要細化,,能夠細化到機臺就細化到機臺,,能夠細化到班組就細化到班組,能夠細化到個人就細化到個人,。當(dāng)然,,不同的企業(yè)類型細化的單位也有區(qū)別:如果是注塑車間,你得將生產(chǎn)任務(wù)細化到機臺,,每一個機臺當(dāng)天注塑什么產(chǎn)品,?做多少量?如果是一條流水線,,那你就要細化到這個班組當(dāng)天的任務(wù)量是多少,?如果是一個小組的計件,,那你就要細化到這個小組中的3個人、5個人的一個任務(wù)量,,要通過各種方式將生產(chǎn)任務(wù)傳達給每一個員工,,讓每一個員工都明確的知道自己每天的工作任務(wù)是多少。只有這樣你的任務(wù)不斷細化,,做的才有意義,,你的日計劃才算是貫徹到底了,也才有基礎(chǔ)去落實,,這是非常重要的一環(huán)。湖州愛步精益生產(chǎn)提質(zhì)增效

- 福建管理精益改善工具 2025-06-05

- 廣東管理精益改善意義 2025-06-05

- 龍巖管理精益改善有什么辦法 2025-06-05

- 龍巖精益流程優(yōu)化 2025-06-05

- 寧德工廠如何流程優(yōu)化實操步驟 2025-06-05

- 廣東如何流程優(yōu)化定義 2025-06-05

- 漳州車間流程優(yōu)化實操步驟 2025-06-05

- 三明業(yè)務(wù)精益改善 2025-06-05

- 湛江工廠如何精益改善方法 2025-06-05

- 浙江流程優(yōu)化升級 2025-06-05

- 麗水小區(qū)飲用水檢測收費 2025-06-05

- 松江區(qū)方便整車運輸便捷 2025-06-05

- 湖北無感免刷卡考勤無感考勤社區(qū) 2025-06-05

- 水晶字廣告企業(yè) 2025-06-05

- 北京酸洗磷化液 2025-06-05

- 江陰酒店管理公司注冊服務(wù)商 2025-06-05

- AI電銷智能外呼機器人軟件 2025-06-05

- 鎮(zhèn)江化妝品日本專線快遞哪家便宜 2025-06-05

- 杭州危險品日本專線快遞價格 2025-06-05

- 湖南低頻電子標(biāo)簽設(shè)計費用 2025-06-05