漳州愛步6s價格

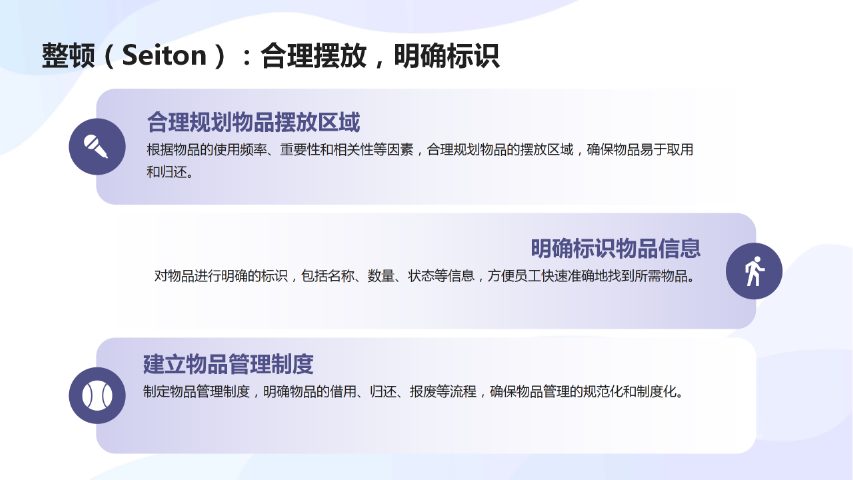

整理的過程中,,可以采用“紅牌作戰(zhàn)”等方法,對不必要的物品進行標記和處理,,使整理工作更加直觀,、有效。12. 整頓時,應遵循“三定原則”,,即定點,、定容、定量,。明確物品放置的位置,、容器和數(shù)量,確保物品擺放整齊,、有序,。13. 清掃不僅*是表面的清潔,還包括對設備和工具的維護保養(yǎng),。通過清掃,,可以發(fā)現(xiàn)設備的異常情況,及時進行維修,,防止故障發(fā)生,。14. 清潔活動需要建立相應的標準和制度,如清潔檢查表,、清潔責任區(qū)等,,確保清潔工作有章可循,責任到人,。對工作場所進行安全風險識別,,如電氣設備的漏電風險。漳州愛步6s價格

清潔(Seiketsu)的制度化保障某醫(yī)院手術(shù)室制定"4D清潔標準":每日消毒(Daily),、每周深度清潔(Deep),、每月設備維護(Device)、每季環(huán)境評估(Decimal),。通過PDCA循環(huán)持續(xù)改進,,***率下降至0.3%,器械滅菌合格率100%,。關(guān)鍵在于將清潔流程納入績效考核,,護士長每日巡查評分,結(jié)果與獎金掛鉤,。5.素養(yǎng)(Shitsuke)的行為塑造快遞分揀中心開展"5S積分挑戰(zhàn)賽":員工正確佩戴PPE,、規(guī)范操作可獲積分,累積積分兌換休假或禮品,。設置"問題曝光墻"鼓勵匿名提改善建議,,季度比較好提案者獎勵海外培訓機會。6個月后,,違規(guī)操作減少85%,,員工流失率下降40%,。陽江如何培訓6s管理培訓每個階段都有明確的任務和目標。

整頓(Seiton)的目視化管理電子廠采用"三定原則"優(yōu)化SMT貼片車間:物料按ABC分類定位,,工具使用防錯色標系統(tǒng)(紅色為高溫設備**),,設備操作界面貼可視化流程圖。配合二維碼標簽實現(xiàn)掃碼獲取點檢標準,,新員工上崗培訓周期縮短60%,。通過5S看板實時顯示設備狀態(tài),異常響應速度提升75%,。3.清掃(Seiso)的預防性維護食品加工廠在灌裝線推行"三清三查"制度:班前清異物、查設備潤滑,;班中清殘留,、查溫控參數(shù);班后清地面,、查衛(wèi)生死角,。引入氣動清潔裝置替代人工刷洗,清潔效率提高3倍,。通過建立設備點檢表,,將故障率從8%降至1.2%,同時減少停機損失200萬元/年,。

整理時,,應注意區(qū)分“需要”與“想要”。只保留工作中真正需要的物品,,避免因個人喜好而保留不必要的物品,。22. 整頓時,應注重物品的可視化管理,。通過顏色,、標識等方式,使物品的狀態(tài)一目了然,,方便員工快速識別和取用,。23. 清掃活動應與設備的日常維護保養(yǎng)相結(jié)合。通過清掃,,發(fā)現(xiàn)設備的磨損,、松動等問題,及時進行維護保養(yǎng),,延長設備的使用壽命,。24. 清潔活動需要持續(xù)改進。根據(jù)實際情況,,不斷完善清潔標準和制度,,提高清潔工作的質(zhì)量和效果,。在軟件開發(fā)流程中,引入標準化的代碼審查和測試環(huán)節(jié),,并且明確每個環(huán)節(jié)的責任人,。

我們公司的6S實踐作為公司的一員,我深刻體會到6S管理(整理,、整頓,、清掃、清潔,、素養(yǎng),、安全)帶來的變化。它不僅讓工作環(huán)境煥然一新,,更讓我們團隊的協(xié)作效率***提升,。每天走進整潔有序的車間,心情都變得輕松高效,。2.我的整理心得剛開始推行整理時,,我總舍不得丟棄舊工具和材料。后來團隊教我“必需品”和“非必需品”的區(qū)分法:只留下每天用的物品,,貼上“紅牌”的雜物定期清理?,F(xiàn)在我的工作臺清爽多了,找零件的時間縮短了30%,!減少因人為因素或混亂流程導致的錯誤,。陽江如何培訓6s管理培訓

對優(yōu)化方案進行可行性評估。漳州愛步6s價格

培養(yǎng)員工的日常行為規(guī)范,,如正確穿著工作服和隨手歸位工具,。通過定期檢查和維護,確保工作場所無安全隱患,。6S管理提倡持續(xù)改進,,不斷優(yōu)化工作流程和環(huán)境。整頓工作區(qū)域時,,將同類物品放置在相同位置,,便于員工快速找到。清潔工作場所時,,不僅要保持表面干凈,,還要關(guān)注細節(jié)。素養(yǎng)的提升需要從觀念轉(zhuǎn)變開始,,逐步形成良好的工作習慣,。安全管理要求所有員工遵守操作規(guī)程,避免意外事故,。通過標示線劃分通道和貨架,,減少物品混亂和碰撞,。漳州愛步6s價格

- 衢州愛步精益6s做的怎么樣 2025-06-02

- 浙江業(yè)務流程優(yōu)化 2025-06-02

- 廣東如何培訓6s培訓 2025-06-02

- 浙江管理流程優(yōu)化的方法有哪些 2025-06-02

- 莆田如何培訓6s好不好 2025-06-02

- 南平車間精益改善流程是什么 2025-06-02

- 福建流程優(yōu)化理論 2025-06-02

- 溫州管理流程優(yōu)化步驟 2025-06-02

- 潮州愛步6s是什么 2025-06-02

- 肇慶6s管理 2025-06-02

- 信陽手機數(shù)字醫(yī)院管理 2025-06-02

- 上海運營生產(chǎn)制造外包大概價格 2025-06-02

- 高新區(qū)綜合企業(yè)形象策劃熱線 2025-06-02

- 適合父母的工具化驗單輔助軟件 2025-06-02

- 江蘇文化機械產(chǎn)品質(zhì)量鑒定 2025-06-02

- NC數(shù)控程序文檔流程管理系統(tǒng)(NC Crib)生產(chǎn)管理系統(tǒng)軟件價格 2025-06-02

- 湖北營銷短視頻營銷短視頻矩陣短視頻魔方效果 2025-06-02

- 四川電子元器件WMS頭部供應商 2025-06-02

- 浙江數(shù)字化企業(yè)網(wǎng)絡營銷產(chǎn)品介紹 2025-06-02

- 新鄭HIS數(shù)字醫(yī)院APP 2025-06-02