莆田愛步精益咨詢精益生產精益管理

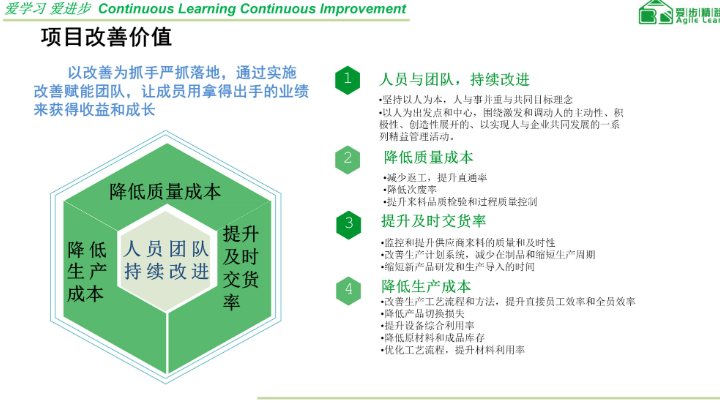

提高生產效率通過消除浪費和優(yōu)化生產流程,,可以顯著提高生產效率,縮短生產周期,,降低生產成本,。提升產品質量精益生產強調質量是生產出來的,而不是檢驗出來的,。通過實施自動化和持續(xù)改善,,可以有效地提高產品質量,減少不良品率,。降低庫存水平準時化生產和拉動式生產方式可以有效地降低庫存水平,,減少資金占用和庫存管理成本。增強企業(yè)競爭力精益生產可以提高企業(yè)的生產效率和產品質量,,降低成本,,增強企業(yè)的市場競爭力。同時,,精益生產還可以培養(yǎng)員工的團隊合作精神和創(chuàng)新能力,,提高企業(yè)的整體素質。減少庫存積壓,,加速資金周轉,,優(yōu)化現金流。莆田愛步精益咨詢精益生產精益管理

成本結構的徹底優(yōu)化從根源重構成本:某企業(yè)產能利用率從65%提升至92%,物流成本占比下降18%,。這種"降本不降質"模式通過流程再造實現價值提升,。7.組織協同效率的飛躍跨部門協作機制打破職能壁壘,某車企通過"質量圈"活動使問題響應時間縮短70%,。端到端流程貫通使組織效能呈指數級提升,。8.員工能力的系統性提升多能工培養(yǎng)體系使人員利用率提升40%,"改善提案"機制將員工智慧轉化為創(chuàng)新動能,。人力資本投資形成人才與企業(yè)的共生關系,。。中山廈門愛步精益咨詢有限公司精益生產流程標準化提升設備OEE(綜合效率),,釋放產能潛力,。

提高產品質量精益生產注重從源頭上控制產品質量,通過嚴格的品質管理,、持續(xù)的質量改進和員工培訓,,確保每個環(huán)節(jié)都符合質量要求。這不僅提高了產品的合格率,,降低了不良品率,,還有助于企業(yè)樹立良好的品牌形象,贏得消費者的信任,。增強員工凝聚力精益生產強調團隊合作,、員工參與和持續(xù)改進,這有助于培養(yǎng)員工的責任感和歸屬感,。通過定期的培訓和交流,,員工能夠不斷提升自己的技能和素質,實現個人和企業(yè)的共同成長,。這種積極向上的企業(yè)文化,,能夠增強員工的凝聚力,提高員工的工作積極性和滿意度,。促進可持續(xù)發(fā)展精益生產注重資源節(jié)約,、環(huán)境保護和可持續(xù)發(fā)展。通過減少浪費,、提高能源利用率、推廣綠色生產等方式,,降低生產過程中的能耗和排放,,減少對環(huán)境的負面影響。

員工能力的系統性提升多能工培養(yǎng)體系使人員利用率提升40%,,"改善提案"機制將員工智慧轉化為創(chuàng)新動能,。人力資本投資形成人才與企業(yè)的共生關系。9.供應鏈韌性增強供應商協同管理(VMI/JIT)提升供應鏈響應速度50%。某企業(yè)通過數據共享將斷供風險降低90%,,庫存周轉率提高3倍,。10.環(huán)境效益的自然顯現減少過量生產、優(yōu)化能源使用實現綠色制造,。某工廠單位產品能耗降低25%,,廢棄物減少60%,證明經濟效益與環(huán)??山y一,。員工能力的系統性提升多能工培養(yǎng)體系使人員利用率提升40%,"改善提案"機制將員工智慧轉化為創(chuàng)新動能,。人力資本投資形成人才與企業(yè)的共生關系,。9.供應鏈韌性增強供應商協同管理(VMI/JIT)提升供應鏈響應速度50%。某企業(yè)通過數據共享將斷供風險降低90%,,庫存周轉率提高3倍,。10.環(huán)境效益的自然顯現減少過量生產、優(yōu)化能源使用實現綠色制造,。某工廠單位產品能耗降低25%,,廢棄物減少60%,證明經濟效益與環(huán)??山y一,。構建防錯體系,減少質量缺陷與返工成本,。

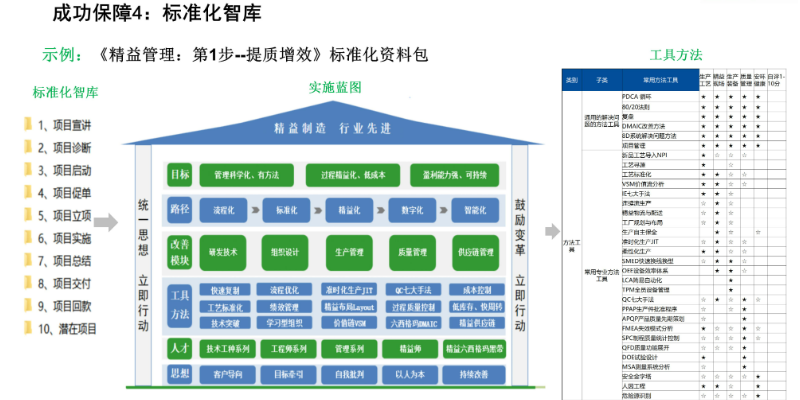

可復制的成功模式標準化體系支撐快速復制,。某連鎖企業(yè)將成功經驗復制到新網點,開業(yè)成功率從60%提升至90%,。23.員工職業(yè)發(fā)展通道多技能認證體系提升職業(yè)成長空間,。某工廠員工晉升周期縮短30%,人才流失率下降45%,。24.長期競爭優(yōu)勢構建持續(xù)改進形成差異化壁壘,。某企業(yè)通過十年精益實踐,市場占有率從8%提升至25%,。25.預防性維護體系TPM(全員生產維護)將故障停機時間減少60%,,設備壽命延長20%。26.空間利用率**5S管理使生產現場利用率提升30%,,物流效率提高25%,。27.能源管理體系升級通過精益能源審計,某企業(yè)單位能耗下降18%,,碳排放減少25%,。28.服務行業(yè)價值延伸流程可視化縮短服務響應時間,某物流企業(yè)客戶投訴率下降50%。29.數據驅動的決策**實時數據分析使決策準確率提升40%,,某企業(yè)通過數據看板優(yōu)化排產方案,,產能波動減少30%。30.社會價值創(chuàng)造精益理念延伸至公益領域,,某醫(yī)療機構通過流程優(yōu)化使急救響應時間縮短40%,。增強企業(yè)的靈活性和適應性。生產計劃精益生產優(yōu)勢

促進知識沉淀與共享,,加速組織經驗傳承,。莆田愛步精益咨詢精益生產精益管理

七大浪費管理是現代企業(yè)提升效率和降低成本的重要工具。在生產過程中,,過量生產,、等待、搬運,、加工過度,、庫存、動作以及不良品等七大浪費,,常常無形中侵蝕著企業(yè)的利潤,。過量生產會導致庫存積壓,增加資金占用和倉儲成本,;等待時間則意味著生產力的閑置,,降低了整體生產效率;搬運過程中的人力,、物力和時間消耗也是一大浪費,;加工過度常常源于不合理的工藝設計,造成資源的浪費,;庫存的存在雖然可以應對一些突發(fā)情況,,但過高的庫存水平也意味著資金的沉淀和風險的增加;不合理的動作和操作方法也會帶來人力和時間的浪費,;而不良品則直接影響了產品的質量和企業(yè)的聲譽,。因此,,識別并消除這些浪費,,是企業(yè)實現精益生產、提升競爭力的關鍵,。莆田愛步精益咨詢精益生產精益管理

- 莆田業(yè)務精益改善工具 2025-05-06

- 杭州工廠如何精益改善 2025-05-06

- 寧波工廠流程優(yōu)化升級 2025-05-06

- 莆田愛步精益咨詢精益生產精益管理 2025-05-06

- 中山愛步精益生產人才績效管理 2025-05-06

- 浙江如何精益改善工具 2025-05-06

- 廣州精益生產提質增效 2025-05-06

- 莆田精益生產精益管理 2025-05-06

- 肇慶愛步6s好不好 2025-05-06

- 準時交付精益生產技術指導 2025-05-06

- 江蘇柯美上海復印機租賃公司怎么租 2025-05-06

- 寧波創(chuàng)新主體浙江省科技型中小企業(yè)客服電話 2025-05-06

- 溧水區(qū)創(chuàng)新小程序開發(fā)供應商 2025-05-06

- 青浦區(qū)提供整車運輸咨詢熱線 2025-05-06

- 臺州五金行業(yè)erp倉庫管理系統 2025-05-06

- 營銷工具|中小企業(yè)|客戶反饋 2025-05-06

- 武漢建筑室內設計多少錢 2025-05-06

- 無錫適配器國際測試哪家好 2025-05-06

- 邢臺哪個公司滲透測試服務比較好 2025-05-06

- 姑蘇區(qū)品牌財務咨詢電話多少 2025-05-06