山東觸摸屏金相磨拋機(jī)什么品牌性價(jià)比高

微電子材料所指的材料范圍很廣,,這是因?yàn)槲㈦娮釉O(shè)備很復(fù)雜,,包含大量的單個(gè)組件,。例如,,微處理器的失效分析可能會要求金相工作者正好從多層鍍層(例如氧化物,、聚合物,、易延展的金屬如銅或鋁,、難熔金屬如鎢或鈦-鎢)的硅片的橫截面切割,。另外,包裝材料也可能含有機(jī)械性能各異的材料如I氧化鋁或焊料,。這些焊料有可能含有高達(dá)97%的鉛,。可以想象將這么多性能各異的材料整合到一個(gè)單一的設(shè)備里,,并開發(fā)出一個(gè)適用于所有材料的制備程序的可能性就不存在,,所以我們必須將注意力集中在幾種材料上,去開發(fā)我們所要關(guān)注材料的試樣制備程序,。初定義的微電子材料是硅,。硅是一種相當(dāng)硬的脆的材料,不容易用大顆粒的SiC研磨。因?yàn)镾iC砂紙粘有堅(jiān)硬的磨削顆粒,,當(dāng)它們接觸時(shí)會在硅片的邊緣造成損傷,。另外,會在硅片的邊緣產(chǎn)生拉應(yīng)力,,這將導(dǎo)致較深的破壞裂紋,。盡量接近切割目標(biāo)區(qū)切割,但也不能太接近目標(biāo)區(qū)切割,精細(xì)研磨仍然是必不可少的,。因此硅的制備被劃分成兩種截然不同的方法,,第一種是傳統(tǒng)的金相方法,第二種用特殊的夾具和研磨顆粒制備沒有封裝的硅片,。 賦耘檢測技術(shù)(上海)有限公司金相拋光機(jī)可實(shí)現(xiàn)快速轉(zhuǎn)換砂紙,、拋光布等不同工序!山東觸摸屏金相磨拋機(jī)什么品牌性價(jià)比高

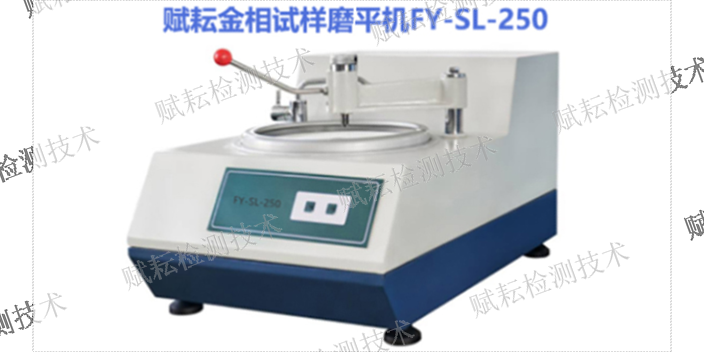

金相研磨機(jī)磨盤直徑有200mm,、230mm,、250mm、300mm可選,!大直徑的研磨盤會增加試樣在給定時(shí)間內(nèi)的運(yùn)動距離,。例如,轉(zhuǎn)速一樣時(shí),,試樣在直徑10英寸或直徑12英寸(250或300mm)研磨盤上的運(yùn)動距離,,分別是在8英寸(200mm)直徑研磨盤上運(yùn)動距離的。因此當(dāng)使用10英寸或12英寸(250或300mm)研磨盤時(shí),,建議將時(shí)間減少為8英寸(200mm)研磨盤的80%或67%,。大直徑的研磨機(jī)的試樣制備時(shí)間要短,但耗材消耗稍多,,所以大直徑的研磨機(jī)更適合試樣數(shù)量多試樣尺寸大的地方使用,。鈷和鈷合金要比鎳和鎳合金難制備。鈷是一種非常硬的金屬,,六方密排晶格結(jié)構(gòu),,由于機(jī)械孿晶而敏感于變形損傷,。研磨和拋光速率比鎳、銅或鐵都要低,。鈷和鈷合金的制備類似難熔金屬,。與其它金屬和合金相比,雖然鈷是六方密排晶格結(jié)構(gòu),,但交叉偏振光不是非常有用的檢查方法,。 天津賦耘金相磨拋機(jī)什么品牌性價(jià)比高緊固件行業(yè)金相制樣適合多大尺寸的金相拋光機(jī)金相自動磨拋機(jī)金相磨拋機(jī)磨拋機(jī)磨光機(jī)金相研磨機(jī)?

金相研磨機(jī)磨盤直徑有200mm,、230mm,、250mm、300mm可選,!大直徑的研磨盤會增加試樣在給定時(shí)間內(nèi)的運(yùn)動距離,。例如,轉(zhuǎn)速一樣時(shí),,試樣在直徑10英寸或直徑12英寸(250或300mm)研磨盤上的運(yùn)動距離,,分別是在8英寸(200mm)直徑研磨盤上運(yùn)動距離的。因此當(dāng)使用10英寸或12英寸(250或300mm)研磨盤時(shí),,建議將時(shí)間減少為8英寸(200mm)研磨盤的80%或67%,。大直徑的研磨機(jī)的試樣制備時(shí)間要短,但耗材消耗稍多,,所以大直徑的研磨機(jī)更適合試樣數(shù)量多試樣尺寸大的地方使用,。印刷線路板(PCB’s)的種類很多,大量的印刷線路板由多層的玻璃光纖與聚合物構(gòu)成,。伸縮的線路非常普遍,,但通常不含玻璃光纖,作為替代,,主要由多層聚合物構(gòu)成,。兩種線路板是由電鍍或鋁箔金屬為主構(gòu)成的,。這類金屬通常是銅,,少數(shù)情況下出現(xiàn)的是金或經(jīng)過鍍鎳處理的。此外,,根據(jù)線路板是否要進(jìn)行組裝或震動實(shí)驗(yàn),,出現(xiàn)的成分也不同。對金相工作者來說,,不同的材料出現(xiàn)在PCB印刷線路板中并沒有使制備變復(fù)雜,,這是因?yàn)樘貏e硬和脆的材料通常不會在印刷線路板中出現(xiàn)。對PCB印刷線路板來講,,經(jīng)常要用統(tǒng)計(jì)分析技術(shù)來控制質(zhì)量,,統(tǒng)計(jì)分析主要依據(jù)從中心到孔的鍍層厚度,。獲得足夠的數(shù)據(jù)后,就可以有一個(gè)具體數(shù)量的取樣計(jì)劃了,。

現(xiàn)代制備方法新的制備概念和新的制備材料被大量引入試樣制備領(lǐng)域,,使得金相工作者利用較短的時(shí)間就可獲得一個(gè)更理想的結(jié)果。大部分這些改善都是想法減少或取消研磨步驟中防水SiC砂紙的使用,。幾乎所有的初步驟都要用SiC砂紙,,但也有許多材料可以用其它材料替代SiC砂紙。第一步使用SiC砂紙沒有任何不對,,只是使用周期太短,。如果自動設(shè)備使用,試樣被緊緊固定在試樣夾持器(中心加載),,第一步必須將每個(gè)試樣上的切割損傷去除,,同時(shí)把每個(gè)試樣磨到同一平面。因此第一步經(jīng)常被稱為“磨平研磨”,,SiC砂紙可以用于該步驟,,盡管可能會消耗不止一張的SiC砂紙。磨平步驟也可以用45pm金屬黏結(jié)盤來實(shí)現(xiàn),,或者用30pm樹脂黏結(jié)盤來實(shí)現(xiàn),,具體選擇主要根據(jù)被制備材料。硬研磨盤不含研磨介質(zhì),,必須添加相應(yīng)的研磨介質(zhì),,簡單的辦法就是加懸浮液。對大多數(shù)金屬和合金而言,,由于多晶人造金剛石懸浮液比單晶人造金剛石懸浮液切割效率高,,所以使用多晶人造金剛石懸浮液要比單晶人造金剛石懸浮液獲得的效果要高的多。磨平步驟也可以用45pm金屬黏結(jié)盤來實(shí)現(xiàn),,或者用30pm樹脂黏結(jié)盤UltraPrep來實(shí)現(xiàn),,或者用ApexHerculesH硬研磨盤及15pm或30pm金剛石盤來實(shí)現(xiàn),具體選擇主要根據(jù)被制備材料,。 金相磨拋機(jī)具體使用規(guī)程,!

傳統(tǒng)制備方法在過去的五十年里,一個(gè)通用的試樣制備程序被開發(fā)出來,,并在大多數(shù)金屬和合金材料的制備運(yùn)用中取得了很大的成功,。這種方法主要是先在一系列防水SiC砂紙研磨,然后用一道或幾道金剛石顆粒粗磨,,用不同粒度的氧化鋁懸浮液精拋光,。這套試樣制備方法被叫做“傳統(tǒng)試樣制備方法”。該方法既可采用手工方式也可采用自動方式,,雖然手工較難保持施加到試樣上的載荷恒定,。需補(bǔ)充說明的是,,試樣夾持器要與磨盤同向旋轉(zhuǎn),但不適用于手工制備,。有些設(shè)備可以設(shè)置成試樣夾持器要與磨盤以相對的方向旋轉(zhuǎn),,被叫做“反向旋轉(zhuǎn)”。該方法提供的磨削動作更大,,已不能算做“傳統(tǒng)試樣制備方法”的一部分,。傳統(tǒng)試樣制備方法也不是固定不變的,象某些拋光布可能被新的物品替代或者其中的一個(gè)拋光步驟或多個(gè)拋光步驟被省略掉,。為了實(shí)現(xiàn)理想的制備表面或由于材料的不同,,所以相應(yīng)的時(shí)間和壓力可能不同。這就是金相“藝術(shù)”,。 賦耘檢測技術(shù)(上海)有限公司金相拋光機(jī)金相自動磨拋機(jī)金相磨拋機(jī)磨拋機(jī)適合所有金相制樣是行業(yè)內(nèi)的選擇,!山西不銹鋼金相磨拋機(jī)替代斯特爾

黑色金屬材料、有色金屬,,熱噴涂涂層,、鑄鐵、鋼鐵,、鋁合金適合用什么金相磨拋機(jī),?山東觸摸屏金相磨拋機(jī)什么品牌性價(jià)比高

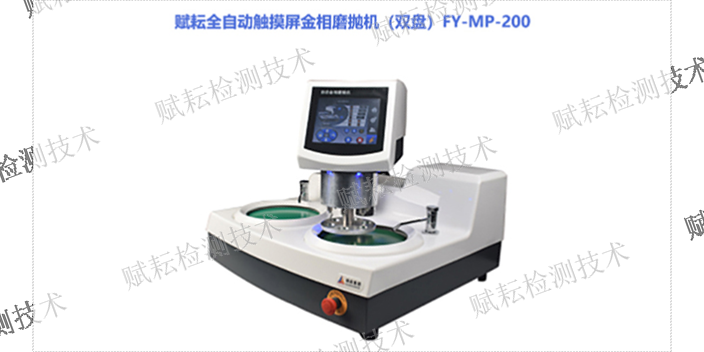

金相拋光機(jī)金相自動磨拋機(jī)金相磨拋機(jī)磨拋機(jī)磨光機(jī)金相研磨機(jī)中心壓力、單點(diǎn)壓力兩種運(yùn)行模式,,可根據(jù)工況選擇合適的方式,!試樣夾盤可快速裝卸轉(zhuǎn)換,靈活使用不同口徑夾盤,!磁性盤設(shè)計(jì),,支持快速換盤,墊板噴涂特氟龍,,更換砂紙拋布無殘留,!采用高清LCD觸摸屏操控和顯示,操作簡便,,清晰直觀,!自動研磨系統(tǒng),可定時(shí)定速,,水系統(tǒng)自動啟閉功能,,有效代替手工磨拋,!全自動款可存儲十多種磨拋程序,,針對不同試樣,設(shè)置不同的參數(shù),!適合各類金相制樣,、切片分析,!金相研磨機(jī)磨盤直徑有200mm、230mm,、250mm,、300mm可選!研磨拋光是制備試樣的步驟或中間步驟,,以得到一個(gè)平整無劃痕無變形的鏡面,。這樣的表面是觀察真實(shí)顯微組織的基礎(chǔ)以便隨后的金相解釋,包括定量定性,。拋光技術(shù)不應(yīng)引入外來組織,,例如干擾金屬,坑洞,,夾雜脫出,,彗星拖尾,著色或浮雕(不同相的高度不同或孔和組織高度不同),。初的粗拋光之后,,可加上一步,即用1pm金剛石在無絨或短絨拋光布或中絨拋光布拋光,。在拋光過程中,,可以添加適量潤滑液以預(yù)防過熱或表面變形。中間步驟的拋光應(yīng)充分徹底,,這樣才可能減少終拋光時(shí)間,。手工拋光,通常是在旋轉(zhuǎn)的輪上進(jìn)行,,試樣以與磨盤相反的旋轉(zhuǎn)方向進(jìn)行相對圓周運(yùn)動,。 山東觸摸屏金相磨拋機(jī)什么品牌性價(jià)比高

賦耘檢測技術(shù)(上海)有限公司在同行業(yè)領(lǐng)域中,一直處在一個(gè)不斷銳意進(jìn)取,,不斷制造創(chuàng)新的市場高度,,多年以來致力于發(fā)展富有創(chuàng)新價(jià)值理念的產(chǎn)品標(biāo)準(zhǔn),在上海市等地區(qū)的五金,、工具中始終保持良好的商業(yè)口碑,,成績讓我們喜悅,但不會讓我們止步,,殘酷的市場磨煉了我們堅(jiān)強(qiáng)不屈的意志,,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,,勇于進(jìn)取的無限潛力,,賦耘檢測技術(shù)供應(yīng)攜手大家一起走向共同輝煌的未來,回首過去,我們不會因?yàn)槿〉昧艘稽c(diǎn)點(diǎn)成績而沾沾自喜,,相反的是面對競爭越來越激烈的市場氛圍,,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準(zhǔn)備,,要不畏困難,,激流勇進(jìn),以一個(gè)更嶄新的精神面貌迎接大家,,共同走向輝煌回來,!

- 河北焊接材料金相拋光布品牌排行榜 2025-06-22

- 里氏硬度計(jì)代銷 2025-06-22

- 陜西金屬材料斷口低倍腐蝕適合什么行業(yè) 2025-06-22

- 安徽帶背膠醋酸金相拋光布 2025-06-22

- 安徽低倍腐蝕怎么使用 2025-06-22

- 安徽鋼鐵行業(yè)低倍腐蝕怎么使用 2025-06-22

- 江西金屬材料斷口低倍腐蝕 2025-06-21

- 貴州晶間腐蝕儀什么價(jià)格 2025-06-21

- 重慶鍛造流線低倍腐蝕用什么腐蝕液 2025-06-21

- 內(nèi)蒙古金屬制品低倍腐蝕用什么腐蝕液 2025-06-21

- 蘇州曲線磨金剛石砂輪公司 2025-06-22

- NED近眼顯示測試儀使用教程 2025-06-22

- 湖北新款火花機(jī)過濾器電話 2025-06-22

- 鋼鐵加工切削刀具型號 2025-06-22

- 清遠(yuǎn)內(nèi)六角組合螺絲 2025-06-22

- 靖江老人牌涂料批發(fā) 2025-06-22

- 鎮(zhèn)江自行車變速器零部件技術(shù)指導(dǎo) 2025-06-22

- 杭州分離軸承冷藏車離合器保養(yǎng) 2025-06-22

- 飾面板鋼板價(jià)格 2025-06-22

- 安徽質(zhì)量慶鴻慢走絲配件生產(chǎn)企業(yè) 2025-06-22