貴州摩擦焊參考價格

多材料輕量化車身焊接技術進展,,寶馬iX車型采用鋼-鋁-碳纖維混合車身,摩擦焊技術實現(xiàn)B柱,,(22MnB5鋼)與門檻梁(6xxx鋁)的**度連接,。通過開發(fā)過渡層材料,(Al-Si鍍層)與階梯式壓力控制,,接頭碰撞吸能提升至45kJ(比膠接點高300%),。設備集成激光清洗功能,確保焊接前表面清潔度Sa≥2.5μm,。該技術使車身減重18%,,生產線節(jié)拍達72秒/臺,單車型年產能提升至15萬輛,。輕量化趨勢下,,多材料焊接設備市場規(guī)模2027年將突破52億歐元。超聲波輔助摩擦焊機,,細化晶粒,,大幅提升接頭韌性。貴州摩擦焊參考價格

摩擦焊在高壓氫氣儲罐制造中的突破,,IV.型儲氫瓶塑料內膽與金屬閥座連接需耐受70MPa壓力與10萬次循環(huán)載荷,。采用超聲波輔助摩擦焊,在界面生成微織構結構,,使PEKK與鈦合金接頭剝離強度達45MPa(較傳統(tǒng)工藝提升4倍),。HexagonPurus公司應用該技術后,儲罐爆破壓力提升至105MPa,,且氫氣滲透率<0.5mL/day,。設備配備氫氣濃度監(jiān)測與防爆系統(tǒng),滿足ATEXZone1安全標準,。2025年全球氫能儲罐焊接裝備市場預計達19億美元,,年復合增長率31%。廣東摩擦焊參考價格焊接過程聲發(fā)射監(jiān)測,,摩擦焊機缺陷識別率達98%,。

在石油鉆桿、核電主管道等極端工況設備制造中,,摩擦焊機解決了大直徑,、厚壁管件的連接難題。傳統(tǒng)的焊接方法往往難以滿足這些部件對焊接質量和效率的高要求,,而摩擦焊機則憑借其獨特的優(yōu)勢成為了優(yōu)先方案,。例如,中石油采用慣性摩擦焊技術生產鉆桿,,焊接接頭的抗扭強度提升了30%,,疲勞壽命達到了母材的80%,,顯著提高了鉆桿的使用壽命和可靠性。在核電領域,,AP1000主管道通過雙軸肩攪拌摩擦焊技術實現(xiàn)了全位置焊接,,滿足了60年設計壽命的嚴苛要求。同時,,這種焊接方式還減少了焊縫射線檢測工作量50%以上,,提高了生產效率,降低了制造成本,。

摩擦焊在軌道交通受電弓制造中的創(chuàng)新高鐵受電弓碳滑板與鋁合金支架的連接要求導電率≥85%IACS且抗振性能優(yōu)異,。采用銀層過渡摩擦焊技術,在界面預置0.2mm厚銀箔,,焊接后界面電阻低至0.8μΩ·m,,同時抗拉強度達220MPa。中車浦鎮(zhèn)公司應用該工藝后,,受電弓壽命從120萬公里延長至240萬公里,,且電弧燒蝕率下降75%,。設備集成視覺定位系統(tǒng),,實現(xiàn)±0.1mm重復定位精度,生產節(jié)拍提升至90秒/件,。該技術正擴展至地鐵第三軌焊接,,可減少接觸網維護頻次50%以上。區(qū)塊鏈技術溯源,,摩擦焊機焊接數據全生命周期可信存證,。

核電站蒸汽發(fā)生器傳熱管焊接解決方案核級鎳基合金傳熱管(如Inconel690)的焊接需滿足10-8Pa·m3/s氦檢漏標準,傳統(tǒng)TIG焊易產生晶間腐蝕傾向,。采用慣性摩擦焊技術,,在軸向壓力120MPa、轉速2800rpm條件下,,實現(xiàn)管端全封閉焊接,,焊縫晶粒度達ASTM8級以上。中廣核集團引進的核電**焊機,,使AP1000機組傳熱管焊接合格率從92%提升至99.6%,,單臺機組可節(jié)省維護成本超3000萬元。該技術已被納入IAEA(國際原子能機構)推薦工藝清單,,成為三代核電建設標配,。復合材料連接新技術,摩擦焊機實現(xiàn)界面結合強度達150MPa,。貴州慣性摩擦焊機購買

全球服務網絡48小時響應摩擦焊機故障,,遠程診斷設備運行數據,。貴州摩擦焊參考價格

攪拌摩擦焊(FSW)作為一種**性的焊接技術,已突破傳統(tǒng)摩擦焊的旋轉限制,,實現(xiàn)了平面板材的直線焊接,。該技術特別適合鋁合金、鎂合金等輕量化材料的連接,,具有焊接變形小,、接頭性能優(yōu)異等優(yōu)點。波音公司便采用攪拌摩擦焊技術替代了傳統(tǒng)的鉚接工藝,,使機身重量減輕了18%,,顯著提高了飛機的燃油經濟性和續(xù)航能力。在國內,,企業(yè)也成功研發(fā)了靜軸肩攪拌摩擦焊設備,,解決了薄板焊接變形問題,**小可焊厚度達到了0.8mm,,廣泛應用于電子3C領域,,為精密制造提供了新的解決方案。攪拌摩擦焊技術的創(chuàng)新應用不僅拓展了摩擦焊機的應用領域,,還推動了焊接技術的進步,。貴州摩擦焊參考價格

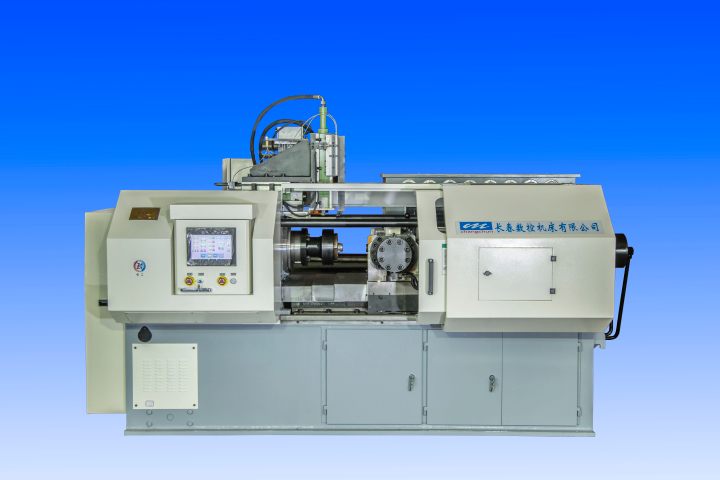

長春數控機床有限公司擁有很好的服務與產品,不斷地受到新老用戶及業(yè)內人士的肯定和信任,。我們公司是全網商盟認證會員,,點擊頁面的商盟客服圖標,可以直接與我們客服人員對話,,愿我們今后的合作愉快,!

- 哈爾濱摩擦焊機廠商 2025-06-02

- 江西旋弧焊機銷售廠家 2025-06-02

- 沈陽旋弧焊廠家 2025-06-02

- 河北萬能銑床供應商家 2025-06-02

- 江西摩擦焊銷售廠家 2025-06-02

- 重慶摩擦焊銷售廠家 2025-06-02

- 浙江連續(xù)驅動摩擦焊機電話 2025-06-02

- 寧夏摩擦焊機品牌 2025-06-02

- 湖北旋弧焊機采購 2025-06-02

- 北京旋弧焊機制造商 2025-06-02

- 江蘇焊接類零件機械設備底座 2025-06-02

- 高精度齒輪減速機報價 2025-06-02

- 杭州圓盤拋光機價格查詢 2025-06-02

- 本地專業(yè)生產三相電機產業(yè) 2025-06-02

- 臺州90度翻模機產品介紹 2025-06-02

- 浙江封閉式管管焊機批量定制 2025-06-02

- 重慶工廠防潮柜 2025-06-02

- 貴州3C視覺光源電話 2025-06-02

- 船廠除濕處理機非標定制廠家 2025-06-02

- 漳州工業(yè)服務機器人發(fā)展 2025-06-02