上海全斯福彎管機銷售電話

石油化工行業(yè)的管道安裝對管件質量提出了嚴苛標準,,全自動彎管機憑借強大的工藝能力從容應對,。設備可對直徑 600mm、壁厚 20mm 的大口徑碳鋼管道進行熱彎加工,,通過溫度傳感器實時監(jiān)測管材受熱情況,,結合液壓驅動的大扭矩彎曲機構,確保管材在彎曲過程中不產生裂紋,、重皮等缺陷,。加工完成后,設備自動對管件進行超聲波探傷檢測,,不合格產品將被標記并剔除,。在天然氣輸送管道建設中,經設備加工的管件經壓力測試,,能夠承受 25MPa 以上的高壓,,為能源輸送的安全性提供堅實保障,。設備的記憶存儲功能,,可保存海量加工參數,便于快速調用生產,。上海全斯福彎管機銷售電話

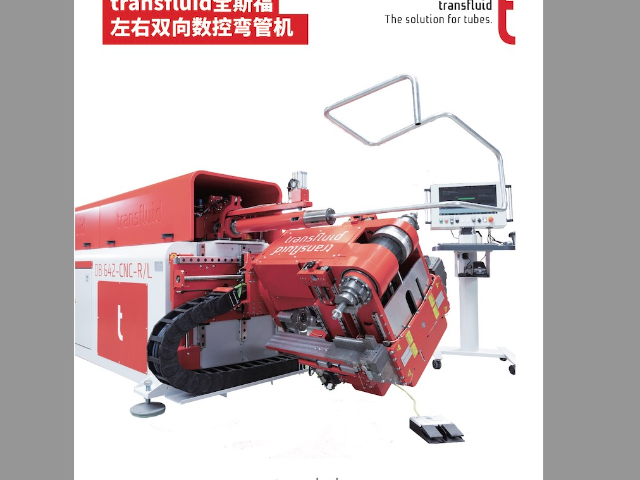

數控彎管機作為現代管材加工領域的重要設備,,通過計算機控制系統(tǒng)與機械傳動裝置的精密配合,實現管材彎曲過程的自動化與智能化,。其工作原理基于伺服電機驅動模具旋轉與推進,,通過預先設定的彎曲角度、半徑及速度參數,,準確控制管材變形量,。在航空航天領域,數控彎管機可將鈦合金管材彎曲誤差控制在 0.01 毫米以內,,滿足飛機燃油管路的嚴苛制造標準,;而在汽車行業(yè),設備的高速換模系統(tǒng)能夠實現不同規(guī)格管件的快速切換,,單班產能較傳統(tǒng)彎管機提升 3 倍以上,。其模塊化設計使得設備能夠根據生產需求靈活配置,集成校直,、切割等功能模塊,,構建管材加工一體化生產線。合肥機器人彎管機生產廠家航空航天領域應用中,,設備結合熱彎冷彎工藝,,實現極小半徑高精度彎曲。

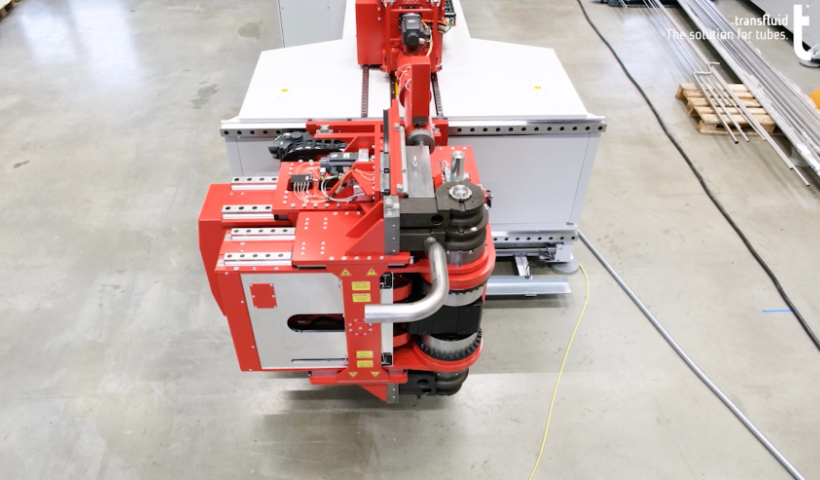

全自動彎管機憑借全流程自動化設計,,徹底革新管材加工模式,。其集成的智能上料系統(tǒng)通過機械手臂準確抓取管材,,配合視覺識別裝置自動校準管材角度與位置,將傳統(tǒng)人工上料誤差從 ±2mm 縮減至 ±0.5mm,。在水暖管道生產中,,設備可連續(xù)完成送料、彎曲,、切割工序,,單根管件加工周期縮短至 20 秒,配合雙工位模具切換技術,,實現不同規(guī)格管件的無縫銜接生產,。內置的故障診斷系統(tǒng)實時監(jiān)測液壓壓力、電機電流等 12 項重要參數,,一旦出現異常立即觸發(fā)聲光報警,,并推送詳細故障解決方案,有效減少停機時間,,提升產線綜合效率,。

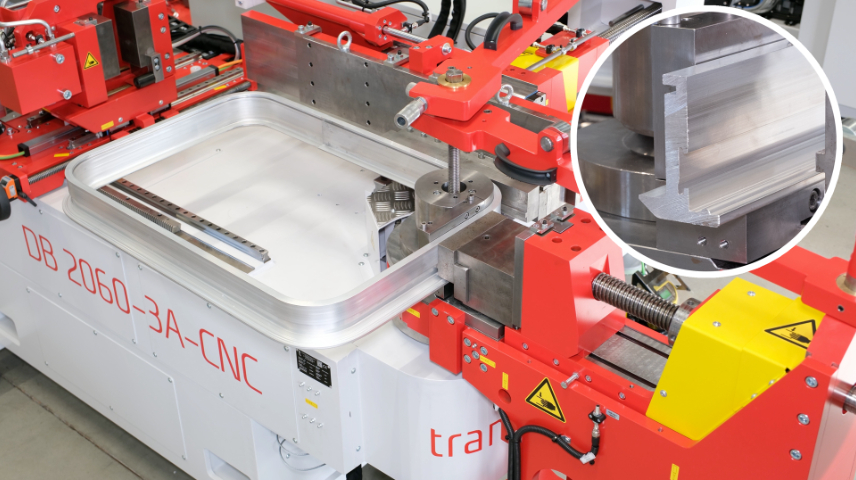

數控彎管機的機械結構經過不斷優(yōu)化,采用強度高合金鋼制造的模具與傳動部件,,配合精密的滾珠絲杠與直線導軌,,確保設備長期運行的穩(wěn)定性與精度保持。液壓驅動系統(tǒng)通過比例閥精確控制壓力輸出,,結合伺服電機的準確定位,,能夠實現管材彎曲角度誤差 ±0.5° 的控制精度。在衛(wèi)浴行業(yè),,設備可對薄壁銅質管材進行輕柔彎曲,,避免表面劃傷,滿足高級水龍頭管件的外觀質量要求,。設備的人性化操作界面支持多語言切換,,操作人員通過觸摸屏即可完成復雜程序的編制與調試,大幅縮短學習周期,。設備的故障診斷系統(tǒng)快速定位問題,,圖文指引維修,縮短停機時間,。

數控彎管機以其較好的自動化與智能化性能,,重塑了管材加工的生產格局。該設備依托伺服驅動系統(tǒng)與精密模具協(xié)同作業(yè),,能夠依據預設的參數指令,,準確控制管材的彎曲角度、曲率半徑及送料長度,。在汽車底盤管路制造中,,設備可對強度高鋼質管材進行冷彎成型,,通過實時補償技術修正回彈誤差,確保每根管路的彎曲精度誤差不超過 ±0.3°,,極大提升了汽車制動系統(tǒng)與燃油管路的裝配可靠性,。其配備的高速換模裝置,可在 5 分鐘內完成不同規(guī)格模具的更換,,配合多軸聯(lián)動控制,,能高效完成復雜空間曲線管件的加工,明顯縮短產品交付周期,。數控彎管機的柔性夾具,,可適配圓形、方形等多種截面管材,。青浦區(qū)特馬彎管機公司

全自動彎管機的桁架式上料裝置,,利用真空吸盤抓取管材,上料誤差控制在 ±0.3mm,。上海全斯福彎管機銷售電話

在軌道交通車輛制造中,,數控彎管機承擔著復雜管路系統(tǒng)的加工重任。針對地鐵列車制動管路,、空調風道等大尺寸管件,,設備采用多軸聯(lián)動控制技術,可實現空間三維曲線的一次成型,。其配備的大扭矩彎曲模具,能夠對壁厚達 5 毫米的鋁合金管材進行強力彎曲,,配合芯棒支撐系統(tǒng),,有效抑制管材截面變形。加工過程中,,設備內置的視覺檢測裝置實時監(jiān)測管材表面質量,,一旦發(fā)現劃痕、凹陷等缺陷,,立即報警并停止加工,。通過這種精細化的質量管控,設備生產的管件良品率可達 99.5% 以上,,明顯提升軌道交通車輛的裝配效率與運行安全性,。上海全斯福彎管機銷售電話

- 寶山區(qū)特馬弗萊克斯彎管機生產廠家 2025-06-11

- 杭州彎管機多少錢一臺 2025-06-11

- 杭州機器人彎管機設計 2025-06-11

- 特馬液壓彎管機報價 2025-06-11

- 馬鞍山特馬弗萊克斯彎管機生產廠家 2025-06-11

- 靜安區(qū)機器人彎管機哪家好 2025-06-11

- 徐匯區(qū)彎管機生產廠家 2025-06-11

- 長寧區(qū)彎管機報價 2025-06-11

- 上海特馬液壓彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11

- 呼和浩特化學試劑自動過濾器 2025-06-16

- 銷售微差壓表代理價錢 2025-06-16

- 楊浦區(qū)直銷軟化膜產品介紹 2025-06-16

- 六合區(qū)本地發(fā)酵提取設備 2025-06-16

- 陜西節(jié)育器手術器械鋒利度測試儀 2025-06-16

- 安徽供應特氟龍噴涂廠家 2025-06-16

- 上海注塑模具超精密機床加工解決方案 2025-06-16

- 四川注塑件原理 2025-06-16

- 南京機械4軸平面度檢查擺盤機運輸價 2025-06-16

- 天津電泳涂漆鋁型材供應商 2025-06-16