-

嘉定區(qū)機器人彎管機生產(chǎn)廠家

嘉定區(qū)機器人彎管機生產(chǎn)廠家極端環(huán)境下的可靠運行能力,,使數(shù)控彎管機在特種工程領(lǐng)域展現(xiàn)出不可替代性,。高原型設(shè)備配備渦輪增壓伺服電機,,在海拔 4500 米的青藏鐵路施工中,,仍能保持 DN40 鋼管的彎曲精度在 ±0.5° 以內(nèi),,較普通機型故障率降低 70%,。海洋工程專門機采用 IP68 防護等級的電氣柜與防鹽霧涂層,,某深海鉆井平臺使用其加工的鎳基合金彎管,,經(jīng) 1500 米水深壓力測試無泄漏現(xiàn)象,。而在核工業(yè)領(lǐng)域,設(shè)備通過輻射抗性認證,,關(guān)鍵部件可耐受 10^4Gy 的輻射劑量,,在核電站蒸汽管道改造中,配合鐳射跟蹤儀實現(xiàn)了彎曲角度的微米級校準,,保障了核安全要求,。設(shè)備的故障診斷系統(tǒng)快速定位問題,圖文指引維修,,縮短停機時間,。嘉定區(qū)機器...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

虹口區(qū)自動彎管機定制

虹口區(qū)自動彎管機定制在精密管件加工領(lǐng)域,數(shù)控彎管機通過工藝創(chuàng)新突破了傳統(tǒng)加工的精度瓶頸,。針對醫(yī)療器械中 φ3mm 以下的薄壁不銹鋼導(dǎo)管,,設(shè)備采用微應(yīng)力彎曲技術(shù),搭配金剛石涂層模具,,將彎曲時的徑向壓力控制在 0.5N 以內(nèi),,避免管材內(nèi)壁產(chǎn)生褶皺。某微創(chuàng)器械企業(yè)使用該技術(shù)加工的內(nèi)窺鏡活檢鉗導(dǎo)管,,經(jīng) 3000 次彎曲疲勞測試后仍保持通暢,,遠超行業(yè) 2000 次的標準。對于航空航天用的鈦合金薄壁管(壁厚≤0.8mm),,設(shè)備會啟動低溫冷卻系統(tǒng),,將模具溫度維持在 - 10℃至 0℃,利用材料低溫硬化特性減少塑性變形,,經(jīng) CT 掃描檢測,,管件彎曲處的晶粒度等級達 10 級以上,滿足航空材料的嚴苛要求,。設(shè)備的激光測量系統(tǒng),,對彎曲...

2025-05-28標簽: 彎管機 全自動數(shù)控彎管機 -

杭州彎管機廠家

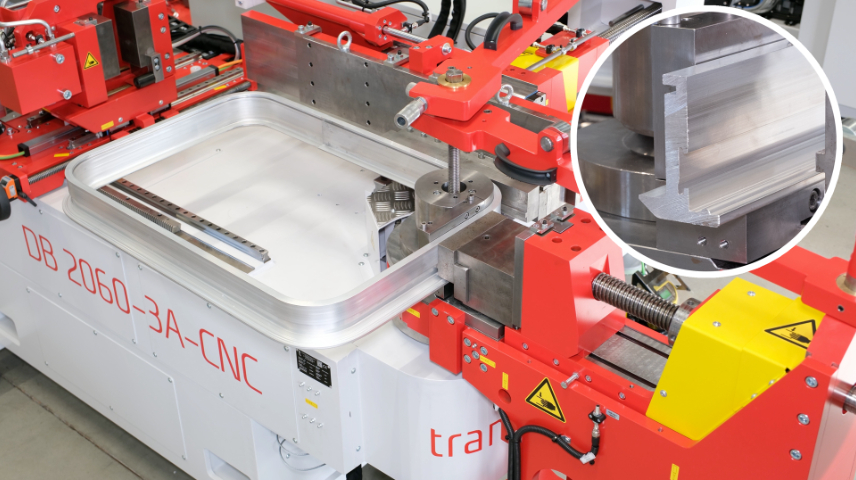

杭州彎管機廠家集成化質(zhì)量檢測系統(tǒng)為數(shù)控彎管機構(gòu)建了全流程品控防線,實現(xiàn)加工與檢測的無縫銜接,。設(shè)備內(nèi)置的激光測徑儀以 500Hz 頻率掃描管材截面,,當(dāng)檢測到橢圓度超過 0.8% 時立即觸發(fā)補償機制,,某航空導(dǎo)管廠應(yīng)用該技術(shù)后,薄壁鈦管的一次性合格率從 82% 提升至 99%,。視覺檢測模塊通過深度學(xué)習(xí)算法識別 0.05mm 級的細微裂紋,,在汽車制動管生產(chǎn)中替代了傳統(tǒng)人工抽檢,使不良率降至 0.03% 以下,。彎曲角度的鐳射跟蹤檢測則能在加工完成后 3 秒內(nèi)出具檢測報告,,數(shù)據(jù)自動上傳至質(zhì)量管理系統(tǒng),為 ISO 認證提供完整追溯鏈,。新能源光伏支架生產(chǎn)中,,設(shè)備低溫彎曲工藝避免鋁合金管材高溫變形。杭州彎管機廠家在數(shù)字化工廠...

2025-05-28標簽: 彎管機 全自動數(shù)控彎管機 -

黃浦區(qū)自動彎管機多少錢一臺

黃浦區(qū)自動彎管機多少錢一臺設(shè)備搭載的智能監(jiān)測系統(tǒng)為彎管加工提供了全流程質(zhì)量管控能力,。多組傳感器實時采集彎曲壓力,、管材溫度、模具磨損度等數(shù)據(jù),,通過邊緣計算模塊進行實時分析,,當(dāng)檢測到管材壁厚偏差超過 0.05mm 時,系統(tǒng)會自動調(diào)整彎曲速度以補償變形量,。在醫(yī)療器械導(dǎo)管加工中,,這種實時監(jiān)測功能尤為關(guān)鍵 —— 某微創(chuàng)設(shè)備制造商使用配備紅外測溫的彎管機,將 PEEK 材料導(dǎo)管的彎曲熱損傷率從 22% 降至 3% 以下,,確保了導(dǎo)管在人體內(nèi)的生物相容性,。數(shù)據(jù)還會同步上傳至工廠 MES 系統(tǒng),形成每件產(chǎn)品的加工檔案,,為質(zhì)量追溯與工藝優(yōu)化提供完整數(shù)據(jù)鏈,。?醫(yī)療器械制造中,設(shè)備全封閉防塵設(shè)計,,滿足醫(yī)用管件潔凈加工要求,。黃浦區(qū)自動彎管機多少...

2025-05-28標簽: 彎管機 全自動數(shù)控彎管機 -

無錫特馬液壓彎管機生產(chǎn)廠家

無錫特馬液壓彎管機生產(chǎn)廠家全自動彎管機在成本控制層面展現(xiàn)出明顯優(yōu)勢,通過材料利用率優(yōu)化與能耗管理實現(xiàn)生產(chǎn)效益提升,。設(shè)備的智能送料系統(tǒng)會根據(jù)管件彎曲長度自動計算較優(yōu)下料方案,,配合余料回收算法,將管材廢料率從傳統(tǒng)工藝的 12% 降低至 5% 以下,。以年產(chǎn) 10 萬件空調(diào)冷凝管的生產(chǎn)線為例,引入該設(shè)備后每年可節(jié)約不銹鋼材料約 15 噸,,直接降低原材料成本超 20 萬元,。同時,伺服電機的節(jié)能特性在連續(xù)生產(chǎn)中尤為明顯,,對比液壓彎管機,,每臺設(shè)備每年可節(jié)省電費約 3.8 萬元,,加上維護成本降低 40%,綜合測算顯示,,企業(yè)通??稍?14-18 個月內(nèi)收回設(shè)備投資成本。?數(shù)控彎管機配備實時監(jiān)測裝置,,動態(tài)調(diào)整參數(shù),,減少廢品率與試錯成本。無...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

浦東新區(qū)特馬弗萊克斯彎管機售后

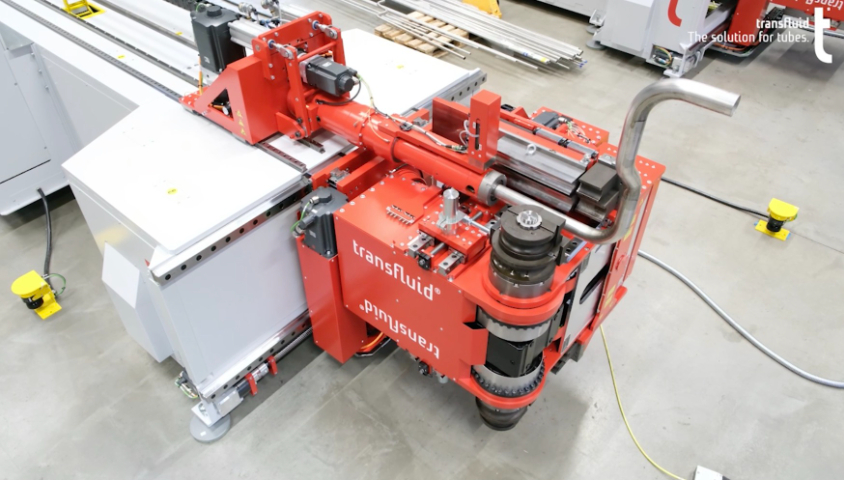

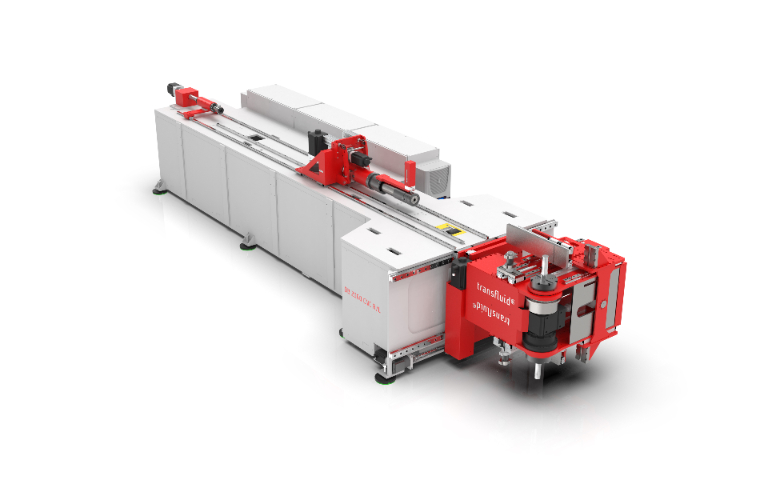

浦東新區(qū)特馬弗萊克斯彎管機售后在提升生產(chǎn)效率方面,,全自動彎管機的高速加工能力與智能排產(chǎn)系統(tǒng)形成了高效協(xié)同,。設(shè)備的快速換模機構(gòu)可在 3 分鐘內(nèi)完成不同彎曲半徑模具的切換,搭配管材自動送料架,,能實現(xiàn) “上料 - 彎曲 - 下料” 的全流程無人化操作,。某鋼結(jié)構(gòu)加工廠引入該類設(shè)備后,單根建筑用彎管的加工時間從傳統(tǒng)工藝的 8 分鐘縮短至 3 分鐘,,日產(chǎn)能提升近 200%,。更值得關(guān)注的是,設(shè)備內(nèi)置的生產(chǎn)管理軟件可對接工廠 ERP 系統(tǒng),,根據(jù)訂單優(yōu)先級自動排序生產(chǎn)任務(wù),,動態(tài)調(diào)整加工參數(shù),在多品種混線生產(chǎn)場景中,,將訂單交付周期平均縮短 30% 以上,,充分滿足了現(xiàn)代制造業(yè)小批量、多批次的生產(chǎn)需求,。?全自動彎管機的柔性夾具適配多種截面管材,,裝...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

常州數(shù)控彎管機報價

常州數(shù)控彎管機報價全自動彎管機的人機協(xié)作設(shè)計重新定義了工業(yè)生產(chǎn)中的人機關(guān)系,既保留人工決策靈活性又發(fā)揮設(shè)備自動化優(yōu)勢,。操作人員可通過手勢識別模塊在設(shè)備運行中實時調(diào)整彎曲參數(shù),,例如在發(fā)現(xiàn)管材表面出現(xiàn)輕微劃痕時,只需手勢滑動即可降低彎曲速度,,系統(tǒng)會同步生成工藝調(diào)整記錄,。這種 “人工干預(yù) + 自動執(zhí)行” 的模式在小批量定制生產(chǎn)中尤為高效 —— 某衛(wèi)浴企業(yè)使用配備 AR 輔助系統(tǒng)的彎管機,設(shè)計師可直接在虛擬模型中標注彎曲弧度,,設(shè)備自動生成加工參數(shù),,使衛(wèi)浴彎管的打樣周期從 3 天縮短至 4 小時,同時保持 99% 的設(shè)計還原度,。?數(shù)控彎管機通過多軸聯(lián)動技術(shù),,實現(xiàn)復(fù)雜空間曲線管件的一次性成型加工。常州數(shù)控彎管機報價全自動彎...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

寶山區(qū)彎管機設(shè)計

寶山區(qū)彎管機設(shè)計全自動彎管機的應(yīng)用范圍正不斷拓展,從傳統(tǒng)的建筑給排水,、暖通空調(diào)領(lǐng)域,,延伸至新能源汽車、海洋工程等新興行業(yè),。在新能源汽車電池冷卻系統(tǒng)的管路加工中,,設(shè)備可對鋁合金管材進行高精度彎曲,確保管路與電池模組的貼合度,,提升散熱效率,。而在海洋工程中,針對耐腐蝕性要求高的鈦合金管材,,全自動彎管機能通過優(yōu)化彎曲工藝,,避免材料性能在加工過程中受損,保障海洋設(shè)備的可靠性,。這種跨領(lǐng)域的應(yīng)用,,彰顯了全自動彎管機在現(xiàn)代制造業(yè)中的重要地位。設(shè)備的遠程診斷功能,,讓工程師可在線監(jiān)控設(shè)備狀態(tài),,及時處理故障。寶山區(qū)彎管機設(shè)計在極端工況下的管材加工中,,全自動彎管機通過特殊技術(shù)配置展現(xiàn)出較好適應(yīng)性,。極寒環(huán)境使用的彎管機配備電加熱模具與...

2025-05-28標簽: 彎管機 全自動數(shù)控彎管機 -

馬鞍山機器人彎管機多少錢一臺

馬鞍山機器人彎管機多少錢一臺數(shù)控彎管機的智能故障診斷系統(tǒng)為生產(chǎn)連續(xù)性提供了堅實保障,通過多維度數(shù)據(jù)采集實現(xiàn)預(yù)判性維護,。設(shè)備內(nèi)置的振動傳感器以 10kHz 采樣頻率監(jiān)測軸承運行狀態(tài),,當(dāng)某汽車配件廠的設(shè)備主軸軸承出現(xiàn)早期磨損時,系統(tǒng)提前 48 小時發(fā)出更換預(yù)警,,避免了因軸承失效導(dǎo)致的停機事故,。電氣系統(tǒng)的故障定位精度達模塊級,觸摸屏可實時顯示故障代碼及修復(fù)指引,,某工程機械廠因此將平均維修時間從 2.5 小時縮短至 40 分鐘,。云端診斷平臺還能匯總多臺設(shè)備的運行數(shù)據(jù),通過 AI 算法識別潛在風(fēng)險,,使設(shè)備年均故障率降低 60% 以上,。設(shè)備的激光切割裝置配合彎曲工序,實現(xiàn)管件準確下料,,切口垂直度誤差極小,。馬鞍山機器人彎管機多少錢一臺...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

長寧區(qū)特馬彎管機多少錢一臺

長寧區(qū)特馬彎管機多少錢一臺跨界工藝創(chuàng)新讓全自動彎管機突破傳統(tǒng)加工邊界。當(dāng)與 3D 打印技術(shù)結(jié)合時,,設(shè)備可先對鈦合金管材進行準確彎曲,,再通過激光熔覆在彎曲處添加強化涂層,,某企業(yè)用此工藝生產(chǎn)的導(dǎo)彈燃料管,疲勞壽命提升 3 倍以上,。與機器人焊接系統(tǒng)聯(lián)動時,彎管機完成管件成型后,,六軸機器人立即對接口進行自動焊接,,某壓力容器廠引入該生產(chǎn)線后,儲罐管路的加工周期從 48 小時壓縮至 16 小時,,且焊接合格率達 99.9%,。這種工藝融合不只提升了生產(chǎn)效率,更催生了 “彎曲 - 強化 - 連接” 的一體化制造新模式,。設(shè)備的故障診斷系統(tǒng)快速定位問題,,圖文指引維修,縮短停機時間,。長寧區(qū)特馬彎管機多少錢一臺極端環(huán)境下的可靠運行能力,,使數(shù)控彎...

2025-05-28標簽: 彎管機 全自動數(shù)控彎管機 -

青浦區(qū)特馬彎管機售后

青浦區(qū)特馬彎管機售后全自動彎管機的培訓(xùn)體系通過數(shù)字化手段實現(xiàn)了技能傳承的高效革新。虛擬現(xiàn)實(VR)培訓(xùn)系統(tǒng)構(gòu)建了 1:1 的設(shè)備虛擬操作環(huán)境,,學(xué)員佩戴頭顯即可在虛擬空間中練習(xí)模具更換,、參數(shù)調(diào)試等操作,系統(tǒng)會實時標注錯誤步驟并提供修正指引,。某職業(yè)院校引入該培訓(xùn)系統(tǒng)后,,學(xué)員掌握彎管機操作的時間從傳統(tǒng)的 40 課時縮短至 12 課時,且實操考核的一次通過率提升至 92%,。設(shè)備還支持 AR 遠程指導(dǎo)功能,,新手操作人員通過智能眼鏡接收工程師的實時標注與語音指令,在復(fù)雜模具調(diào)試中可減少 70% 的試錯次數(shù),,有效解決了技能型工人短缺的行業(yè)難題,。其環(huán)保設(shè)計采用節(jié)能電機與低噪液壓系統(tǒng),降低能耗與運行噪音,。青浦區(qū)特馬彎管機售后數(shù)控彎...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

楊浦區(qū)機器人彎管機銷售電話

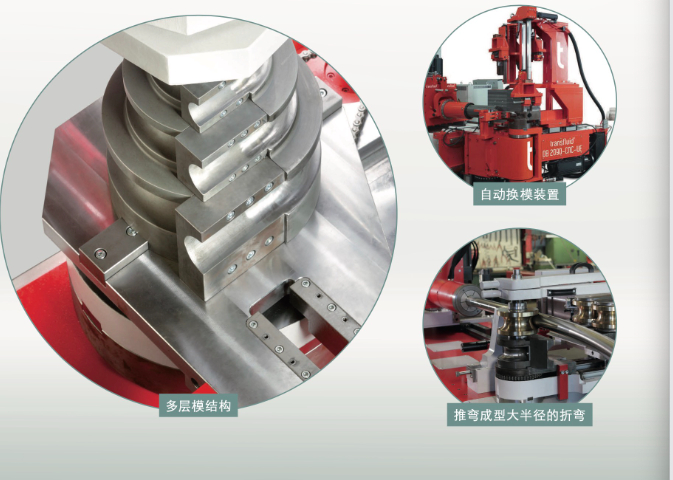

楊浦區(qū)機器人彎管機銷售電話模具快速更換技術(shù)明顯提升了數(shù)控彎管機的生產(chǎn)柔性,,通過機械結(jié)構(gòu)創(chuàng)新實現(xiàn) “分鐘級” 換型。采用燕尾槽 + 液壓鎖緊的模具安裝系統(tǒng),,操作人員無需使用工具即可在 3 分鐘內(nèi)完成彎曲模,、防皺模的同步更換,某軌道交通配件廠借此實現(xiàn)了從地鐵扶手管(R=100mm)到高鐵制動管(R=30mm)的快速切換,,單日完成 8 個品種生產(chǎn),。模具定位采用激光校準技術(shù),更換后系統(tǒng)自動掃描模具基準面,,10 秒內(nèi)完成精度補償,,首件合格率保持在 98% 以上,,徹底改變了傳統(tǒng)彎管機換模后需多次試彎的低效模式。在航空航天領(lǐng)域,,數(shù)控彎管機將鈦合金管材彎曲誤差控制在微米級,。楊浦區(qū)機器人彎管機銷售電話在提升生產(chǎn)效率方面,全自動彎管機的高...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

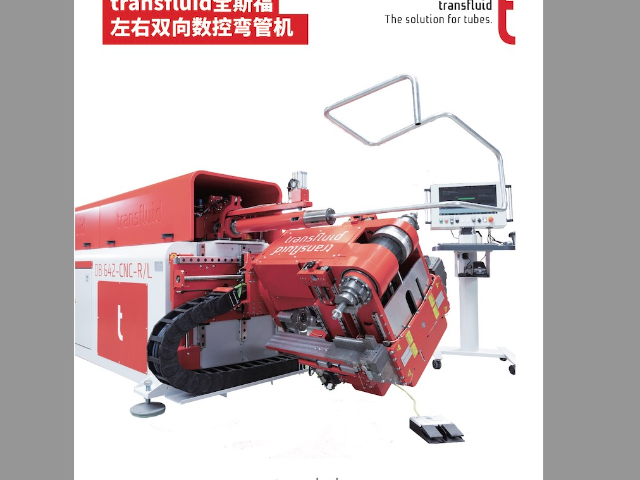

青浦區(qū)Transfluid彎管機多少錢一臺

青浦區(qū)Transfluid彎管機多少錢一臺在綠色制造領(lǐng)域,,數(shù)控彎管機的智能能耗管理系統(tǒng)實現(xiàn)了電能效率的較大化利用,。伺服驅(qū)動系統(tǒng)采用再生制動技術(shù),將管材彎曲時的動能轉(zhuǎn)化為電能回饋至電網(wǎng),,某空調(diào)企業(yè)實測顯示該技術(shù)使單機年節(jié)電 1.8 萬度,。溫度自適應(yīng)控制系統(tǒng)根據(jù)液壓油粘度 - 溫度曲線自動調(diào)節(jié)冷卻流量,在夏季高溫工況下,,設(shè)備能耗較傳統(tǒng)機型降低 15%,。更值得關(guān)注的是,設(shè)備的待機功耗控制在 50W 以內(nèi),,配合工廠能源管理系統(tǒng)(EMS)的峰谷電調(diào)度,,某壓力容器廠通過錯峰生產(chǎn)使彎管工序的用電成本下降 28%,兼顧了生產(chǎn)效率與環(huán)保效益,。人性化操作界面支持多語言切換,,降低操作人員學(xué)習(xí)與調(diào)試難度。青浦區(qū)Transfluid彎管機多少錢一臺設(shè)備搭載的智...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

無錫特馬弗萊克斯彎管機廠家

無錫特馬弗萊克斯彎管機廠家在極端工況下的管材加工中,,全自動彎管機通過特殊技術(shù)配置展現(xiàn)出較好適應(yīng)性,。極寒環(huán)境使用的彎管機配備電加熱模具與保溫層,在 - 40℃的北極科考站施工中,,仍能保持鋁合金管材的彎曲精度在 ±0.3° 以內(nèi),。高溫工況設(shè)備則采用水冷式伺服電機,某鋼鐵廠用其加工耐高溫合金管時,,即使環(huán)境溫度達 60℃,,設(shè)備連續(xù)運行 8 小時后的關(guān)鍵部件溫升仍控制在 25℃以內(nèi)。針對高海拔低氣壓環(huán)境,,設(shè)備的電氣系統(tǒng)進行了防電暈處理,,在海拔 5000 米的高原隧道工程中,彎管機的故障率較普通機型降低 85%,,保障了基建項目的順利推進,。數(shù)控彎管機的預(yù)防性維護功能,通過監(jiān)測數(shù)據(jù)預(yù)測部件壽命,,降低運維成本,。無錫特馬弗萊克斯彎管機廠家...

2025-05-28標簽: 全自動數(shù)控彎管機 彎管機 -

南京Transfluid彎管機哪家好

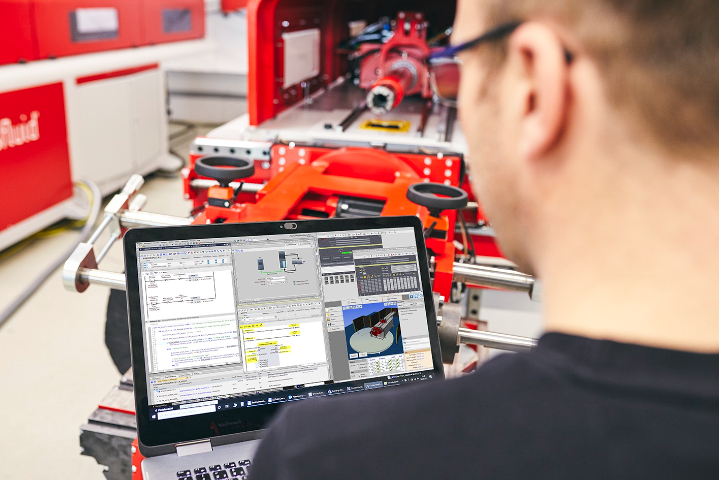

南京Transfluid彎管機哪家好工藝仿真技術(shù)的深度應(yīng)用讓全自動彎管機的加工方案設(shè)計進入 “預(yù)測性制造” 時代?;谟邢拊治觯‵EA)的仿真軟件可輸入管材材質(zhì),、壁厚,、彎曲半徑等參數(shù),提前模擬出管材的應(yīng)力分布與變形趨勢,,某汽車主機廠通過仿真優(yōu)化后,,將排氣管的彎曲回彈量預(yù)測誤差控制在 0.5mm 以內(nèi),試模次數(shù)從平均 5 次減少至 1 次,。虛擬調(diào)試功能則允許工程師在三維模型中驗證多軸聯(lián)動的彎曲路徑,,避免實際生產(chǎn)中的干涉碰撞,某航空發(fā)動機管路生產(chǎn)線應(yīng)用該技術(shù)后,,新產(chǎn)品導(dǎo)入周期縮短 40%,同時節(jié)約試錯成本超 300 萬元,。這種 “先仿真后生產(chǎn)” 的模式,,正成為高級制造領(lǐng)域的標準流程。高精度滾珠絲杠與直線導(dǎo)軌,,助力數(shù)控彎管機實現(xiàn)穩(wěn)定...

2025-05-28標簽: 彎管機 全自動數(shù)控彎管機 -

馬鞍山全斯福彎管機價格

馬鞍山全斯福彎管機價格新興技術(shù)與彎管機的融合正推動加工工藝向更高維度發(fā)展,。配備激光測徑儀的彎管機可在彎曲過程中實時掃描管材截面變化,當(dāng)檢測到橢圓度超過 0.8% 時,,系統(tǒng)立即啟動動態(tài)補償機構(gòu)調(diào)整模具壓力,,某航空航天企業(yè)應(yīng)用該技術(shù)后,薄壁鋁合金管的彎曲合格率從 82% 提升至 99.3%,。AI 視覺檢測模塊的加入則實現(xiàn)了彎曲件的在線全檢,,相機陣列每秒可采集 200 張管件圖像,通過深度學(xué)習(xí)算法識別褶皺,、裂紋等缺陷,,檢測精度達 0.02mm,替代了傳統(tǒng)的人工抽檢模式,,使汽車制動管的出廠不良率降至 0.05% 以下,,推動彎管加工進入 “零缺陷” 生產(chǎn)時代。設(shè)備的激光測量裝置實時監(jiān)測彎曲過程,,閉環(huán)反饋調(diào)整參數(shù)保障精度,。馬鞍...

2025-05-28標簽: 彎管機 全自動數(shù)控彎管機 -

松江區(qū)特馬液壓彎管機設(shè)計

松江區(qū)特馬液壓彎管機設(shè)計數(shù)控彎管機的多維誤差補償技術(shù)構(gòu)建了精密加工的智能防護網(wǎng),通過動態(tài)數(shù)據(jù)反饋實現(xiàn)全流程精度把控,。設(shè)備內(nèi)置的應(yīng)變傳感器以 1000Hz 的采樣頻率監(jiān)測管材彎曲時的形變數(shù)據(jù),,當(dāng)檢測到壁厚偏差超過 0.03mm 時,系統(tǒng)自動調(diào)整彎曲速度與壓力組合,,某航空導(dǎo)管廠使用該技術(shù)后,,將 φ8mm 鈦合金管的彎曲橢圓度控制在 0.5% 以內(nèi)。針對材料回彈的非線性特性,,設(shè)備采用機器學(xué)習(xí)算法建立回彈預(yù)測模型,,通過積累 20 萬組加工數(shù)據(jù),,使不同批次鋁合金管的回彈補償精度提升至 ±0.2°,經(jīng)三坐標測量儀檢測,,復(fù)雜空間彎管的點位偏差≤0.3mm,,滿足航空發(fā)動機管路的裝配要求。設(shè)備的表面防護技術(shù),,防止管材在加工過程中出現(xiàn)劃...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機 -

虹口區(qū)特馬液壓彎管機廠家

虹口區(qū)特馬液壓彎管機廠家數(shù)字化孿生技術(shù)與數(shù)控彎管機的深度融合,,開創(chuàng)了 “虛擬調(diào)試 + 實體生產(chǎn)” 的新型制造模式。工程師在數(shù)字孿生系統(tǒng)中輸入管材參數(shù)與彎曲要求,,虛擬彎管機可模擬出實際加工中的每一步動作,,某航空發(fā)動機廠通過虛擬調(diào)試優(yōu)化了 20 組復(fù)雜管路的彎曲順序,避免了實體設(shè)備調(diào)試時的干涉碰撞,,節(jié)約成本超 200 萬元,。孿生系統(tǒng)還能實時映射實體設(shè)備的運行狀態(tài),當(dāng)檢測到虛擬模型中的管材應(yīng)力超過閾值時,,實體設(shè)備自動調(diào)整工藝參數(shù),,使某航天燃料管的彎曲合格率從 75% 提升至 99.2%。針對薄壁管材,,設(shè)備運用柔性彎曲技術(shù)與防皺模,,有效抑制截面變形。虹口區(qū)特馬液壓彎管機廠家在精密管件加工領(lǐng)域,,數(shù)控彎管機通過工藝創(chuàng)新突破了傳統(tǒng)...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機 -

奉賢區(qū)機器人彎管機銷售電話

奉賢區(qū)機器人彎管機銷售電話在極端工況下的管材加工中,,全自動彎管機通過特殊技術(shù)配置展現(xiàn)出較好適應(yīng)性。極寒環(huán)境使用的彎管機配備電加熱模具與保溫層,,在 - 40℃的北極科考站施工中,,仍能保持鋁合金管材的彎曲精度在 ±0.3° 以內(nèi)。高溫工況設(shè)備則采用水冷式伺服電機,,某鋼鐵廠用其加工耐高溫合金管時,,即使環(huán)境溫度達 60℃,設(shè)備連續(xù)運行 8 小時后的關(guān)鍵部件溫升仍控制在 25℃以內(nèi),。針對高海拔低氣壓環(huán)境,,設(shè)備的電氣系統(tǒng)進行了防電暈處理,在海拔 5000 米的高原隧道工程中,,彎管機的故障率較普通機型降低 85%,,保障了基建項目的順利推進。設(shè)備的遠程診斷功能,,讓工程師可在線監(jiān)控設(shè)備狀態(tài),,及時處理故障。奉賢區(qū)機器人彎管機銷售電話數(shù)控彎...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機 -

普陀區(qū)彎管機售后

普陀區(qū)彎管機售后高精度的彎管加工離不開全自動彎管機的多維度誤差控制技術(shù),。設(shè)備采用光柵尺實時檢測管材的送料長度,,精度可達 ±0.1mm,,配合伺服電機對彎曲角度的閉環(huán)控制,能將角度誤差控制在 ±0.5° 以內(nèi),。對于壁厚較薄的不銹鋼管材或易變形的銅合金管材,,設(shè)備還會啟動防皺板與芯棒輔助系統(tǒng),通過機械支撐減少管材彎曲時的截面變形,。在某汽車零部件工廠的實測數(shù)據(jù)中,,該類設(shè)備加工的 2000 件鋁合金燃油管,首件合格率達到 98.7%,,遠超人工彎管 75% 左右的合格率,,充分體現(xiàn)了自動化加工在精度控制上的明顯優(yōu)勢。?數(shù)控彎管機的預(yù)防性維護功能,,通過監(jiān)測數(shù)據(jù)預(yù)測部件壽命,,降低運維成本。普陀區(qū)彎管機售后針對不同行業(yè)的差異化需求...

2025-05-27標簽: 全自動數(shù)控彎管機 彎管機 -

杭州數(shù)控彎管機生產(chǎn)廠家

杭州數(shù)控彎管機生產(chǎn)廠家在綠色制造領(lǐng)域,,數(shù)控彎管機的智能能耗管理系統(tǒng)實現(xiàn)了電能效率的較大化利用。伺服驅(qū)動系統(tǒng)采用再生制動技術(shù),,將管材彎曲時的動能轉(zhuǎn)化為電能回饋至電網(wǎng),,某空調(diào)企業(yè)實測顯示該技術(shù)使單機年節(jié)電 1.8 萬度。溫度自適應(yīng)控制系統(tǒng)根據(jù)液壓油粘度 - 溫度曲線自動調(diào)節(jié)冷卻流量,,在夏季高溫工況下,,設(shè)備能耗較傳統(tǒng)機型降低 15%。更值得關(guān)注的是,,設(shè)備的待機功耗控制在 50W 以內(nèi),,配合工廠能源管理系統(tǒng)(EMS)的峰谷電調(diào)度,某壓力容器廠通過錯峰生產(chǎn)使彎管工序的用電成本下降 28%,,兼顧了生產(chǎn)效率與環(huán)保效益,。全自動彎管機的液壓油實時監(jiān)測系統(tǒng),動態(tài)檢測油溫油質(zhì),,延長設(shè)備壽命,。杭州數(shù)控彎管機生產(chǎn)廠家數(shù)控彎管機的高性能伺服驅(qū)...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機 -

馬鞍山Transfluid彎管機銷售電話

馬鞍山Transfluid彎管機銷售電話全自動彎管機的培訓(xùn)體系通過數(shù)字化手段實現(xiàn)了技能傳承的高效革新。虛擬現(xiàn)實(VR)培訓(xùn)系統(tǒng)構(gòu)建了 1:1 的設(shè)備虛擬操作環(huán)境,,學(xué)員佩戴頭顯即可在虛擬空間中練習(xí)模具更換,、參數(shù)調(diào)試等操作,系統(tǒng)會實時標注錯誤步驟并提供修正指引,。某職業(yè)院校引入該培訓(xùn)系統(tǒng)后,,學(xué)員掌握彎管機操作的時間從傳統(tǒng)的 40 課時縮短至 12 課時,且實操考核的一次通過率提升至 92%,。設(shè)備還支持 AR 遠程指導(dǎo)功能,,新手操作人員通過智能眼鏡接收工程師的實時標注與語音指令,,在復(fù)雜模具調(diào)試中可減少 70% 的試錯次數(shù),有效解決了技能型工人短缺的行業(yè)難題,。全自動彎管機的智能排產(chǎn)算法,,根據(jù)訂單優(yōu)先級優(yōu)化生產(chǎn)順序,提升設(shè)備利用率,。馬鞍山Tra...

2025-05-27標簽: 全自動數(shù)控彎管機 彎管機 -

閔行區(qū)德國全斯福彎管機定做

閔行區(qū)德國全斯福彎管機定做跨界工藝創(chuàng)新讓全自動彎管機突破傳統(tǒng)加工邊界,。當(dāng)與 3D 打印技術(shù)結(jié)合時,設(shè)備可先對鈦合金管材進行準確彎曲,,再通過激光熔覆在彎曲處添加強化涂層,,某企業(yè)用此工藝生產(chǎn)的導(dǎo)彈燃料管,疲勞壽命提升 3 倍以上,。與機器人焊接系統(tǒng)聯(lián)動時,,彎管機完成管件成型后,六軸機器人立即對接口進行自動焊接,,某壓力容器廠引入該生產(chǎn)線后,,儲罐管路的加工周期從 48 小時壓縮至 16 小時,且焊接合格率達 99.9%,。這種工藝融合不只提升了生產(chǎn)效率,,更催生了 “彎曲 - 強化 - 連接” 的一體化制造新模式。設(shè)備的智能潤滑系統(tǒng)定時維護傳動部件,,減少磨損保障長期穩(wěn)定運行,。閔行區(qū)德國全斯福彎管機定做數(shù)控彎管機的重要技術(shù)體系構(gòu)建了高...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機 -

蘇州Transfluid彎管機售后

蘇州Transfluid彎管機售后全自動彎管機的人機協(xié)作設(shè)計重新定義了工業(yè)生產(chǎn)中的人機關(guān)系,既保留人工決策靈活性又發(fā)揮設(shè)備自動化優(yōu)勢,。操作人員可通過手勢識別模塊在設(shè)備運行中實時調(diào)整彎曲參數(shù),,例如在發(fā)現(xiàn)管材表面出現(xiàn)輕微劃痕時,只需手勢滑動即可降低彎曲速度,,系統(tǒng)會同步生成工藝調(diào)整記錄,。這種 “人工干預(yù) + 自動執(zhí)行” 的模式在小批量定制生產(chǎn)中尤為高效 —— 某衛(wèi)浴企業(yè)使用配備 AR 輔助系統(tǒng)的彎管機,設(shè)計師可直接在虛擬模型中標注彎曲弧度,,設(shè)備自動生成加工參數(shù),,使衛(wèi)浴彎管的打樣周期從 3 天縮短至 4 小時,同時保持 99% 的設(shè)計還原度,。?設(shè)備搭載伺服驅(qū)動系統(tǒng),,實現(xiàn)送料、彎曲,、切割工序無縫銜接,,提升生產(chǎn)效率。蘇州Transflui...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機 -

南京特馬彎管機定做

南京特馬彎管機定做模具快速更換技術(shù)明顯提升了數(shù)控彎管機的生產(chǎn)柔性,通過機械結(jié)構(gòu)創(chuàng)新實現(xiàn) “分鐘級” 換型,。采用燕尾槽 + 液壓鎖緊的模具安裝系統(tǒng),,操作人員無需使用工具即可在 3 分鐘內(nèi)完成彎曲模、防皺模的同步更換,,某軌道交通配件廠借此實現(xiàn)了從地鐵扶手管(R=100mm)到高鐵制動管(R=30mm)的快速切換,,單日完成 8 個品種生產(chǎn)。模具定位采用激光校準技術(shù),,更換后系統(tǒng)自動掃描模具基準面,,10 秒內(nèi)完成精度補償,首件合格率保持在 98% 以上,,徹底改變了傳統(tǒng)彎管機換模后需多次試彎的低效模式,。數(shù)控彎管機通過虛擬仿真,提前驗證工藝方案,,減少實際加工風(fēng)險,。南京特馬彎管機定做多軸聯(lián)動技術(shù)的突破,讓數(shù)控彎管機在復(fù)雜空間管...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機 -

上海自動彎管機價格

上海自動彎管機價格新興技術(shù)與彎管機的融合正推動加工工藝向更高維度發(fā)展,。配備激光測徑儀的彎管機可在彎曲過程中實時掃描管材截面變化,,當(dāng)檢測到橢圓度超過 0.8% 時,系統(tǒng)立即啟動動態(tài)補償機構(gòu)調(diào)整模具壓力,,某航空航天企業(yè)應(yīng)用該技術(shù)后,,薄壁鋁合金管的彎曲合格率從 82% 提升至 99.3%。AI 視覺檢測模塊的加入則實現(xiàn)了彎曲件的在線全檢,,相機陣列每秒可采集 200 張管件圖像,,通過深度學(xué)習(xí)算法識別褶皺,、裂紋等缺陷,,檢測精度達 0.02mm,替代了傳統(tǒng)的人工抽檢模式,,使汽車制動管的出廠不良率降至 0.05% 以下,,推動彎管加工進入 “零缺陷” 生產(chǎn)時代。針對薄壁管材,,設(shè)備采用特殊防皺工藝,,有效抑制變形,保障管件質(zhì)量,。上...

2025-05-27標簽: 全自動數(shù)控彎管機 彎管機 -

黃浦區(qū)全斯福彎管機定做

黃浦區(qū)全斯福彎管機定做多軸聯(lián)動技術(shù)的突破,,讓數(shù)控彎管機在復(fù)雜空間管件加工中展現(xiàn)出強大適應(yīng)性。配備 C 軸旋轉(zhuǎn)與 Y 軸平移的五軸機型,,可對管材進行螺旋式彎曲,,某石油勘探設(shè)備廠用其加工的深海探測電纜保護管,需在 3 米長度內(nèi)完成 5 處不同平面的彎曲,設(shè)備通過五軸聯(lián)動使管件軸線與設(shè)計模型的吻合度達 99.7%,。六軸數(shù)控彎管機更能實現(xiàn) “彎曲 - 扭轉(zhuǎn)” 復(fù)合運動,,在航空發(fā)動機排氣管加工中,管材經(jīng) 6 軸聯(lián)動彎曲后,,各接口法蘭的平行度誤差≤0.5mm,,無需后續(xù)校正即可直接裝配,大幅縮短了發(fā)動機總裝周期,。設(shè)備的激光測量裝置實時監(jiān)測彎曲過程,,閉環(huán)反饋調(diào)整參數(shù)保障精度。黃浦區(qū)全斯福彎管機定做數(shù)控彎管機的標準化培訓(xùn)認證體系為行...

2025-05-27標簽: 全自動數(shù)控彎管機 彎管機 -

普陀區(qū)特馬液壓彎管機售后

普陀區(qū)特馬液壓彎管機售后在精密管件加工領(lǐng)域,,數(shù)控彎管機通過工藝創(chuàng)新突破了傳統(tǒng)加工的精度瓶頸,。針對醫(yī)療器械中 φ3mm 以下的薄壁不銹鋼導(dǎo)管,設(shè)備采用微應(yīng)力彎曲技術(shù),,搭配金剛石涂層模具,,將彎曲時的徑向壓力控制在 0.5N 以內(nèi),避免管材內(nèi)壁產(chǎn)生褶皺,。某微創(chuàng)器械企業(yè)使用該技術(shù)加工的內(nèi)窺鏡活檢鉗導(dǎo)管,,經(jīng) 3000 次彎曲疲勞測試后仍保持通暢,遠超行業(yè) 2000 次的標準,。對于航空航天用的鈦合金薄壁管(壁厚≤0.8mm),,設(shè)備會啟動低溫冷卻系統(tǒng),將模具溫度維持在 - 10℃至 0℃,,利用材料低溫硬化特性減少塑性變形,,經(jīng) CT 掃描檢測,管件彎曲處的晶粒度等級達 10 級以上,,滿足航空材料的嚴苛要求,。全自動彎管機的柔性夾具適配...

2025-05-27標簽: 全自動數(shù)控彎管機 彎管機 -

常州Transfluid彎管機設(shè)計

常州Transfluid彎管機設(shè)計在醫(yī)療器械制造領(lǐng)域,全自動彎管機以潔凈加工能力滿足行業(yè)特殊需求,。設(shè)備采用全封閉防塵設(shè)計,,配備負壓吸塵系統(tǒng),可實時清理加工過程中產(chǎn)生的金屬碎屑,。針對醫(yī)用氣體管路,、內(nèi)窺鏡導(dǎo)管等精密管件,設(shè)備的高精度定位系統(tǒng)可對直徑 3mm 以下的微小管材進行穩(wěn)定加工,,彎曲角度誤差控制在 ±0.3° 以內(nèi),。其接觸管材的部件均采用醫(yī)用級不銹鋼材質(zhì),并通過特殊表面處理工藝防止交叉污染,,符合 GMP 生產(chǎn)規(guī)范要求,,為醫(yī)療器械的安全性與可靠性提供保障。數(shù)控彎管機的防爆型號,滿足化工等危險環(huán)境下的安全管材加工需求,。常州Transfluid彎管機設(shè)計全自動彎管機的培訓(xùn)體系通過數(shù)字化手段實現(xiàn)了技能傳承的高效革新,。虛擬現(xiàn)實(VR)...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機 -

馬鞍山全斯福彎管機

馬鞍山全斯福彎管機全自動彎管機的維護便利性是工業(yè)生產(chǎn)持續(xù)穩(wěn)定運行的重要保障。設(shè)備采用模塊化設(shè)計,,將數(shù)控系統(tǒng),、驅(qū)動裝置與機械結(jié)構(gòu)分區(qū)布置,當(dāng)某一模塊出現(xiàn)故障時,,操作人員可快速定位并更換標準化組件,,減少停機檢修時間。例如伺服電機的接線端子采用防呆式設(shè)計,,配合設(shè)備自帶的故障診斷系統(tǒng),,能通過屏幕提示具體報錯位置,即使非專業(yè)維修人員也可完成基礎(chǔ)部件的更換,。定期維護時,,集中潤滑系統(tǒng)會自動對導(dǎo)軌、軸承等關(guān)鍵部位供油,,避免人工遺漏導(dǎo)致的部件磨損,,這種設(shè)計讓設(shè)備的年均故障率降低至 5% 以下,,明顯提升了生產(chǎn)系統(tǒng)的可靠性,。?設(shè)備的記憶存儲功能,可保存海量加工參數(shù),,便于快速調(diào)用生產(chǎn),。馬鞍山全斯福彎管機工藝仿真技術(shù)的深度應(yīng)用讓全自動彎...

2025-05-27標簽: 彎管機 全自動數(shù)控彎管機