普陀區(qū)Transfluid彎管機(jī)售后

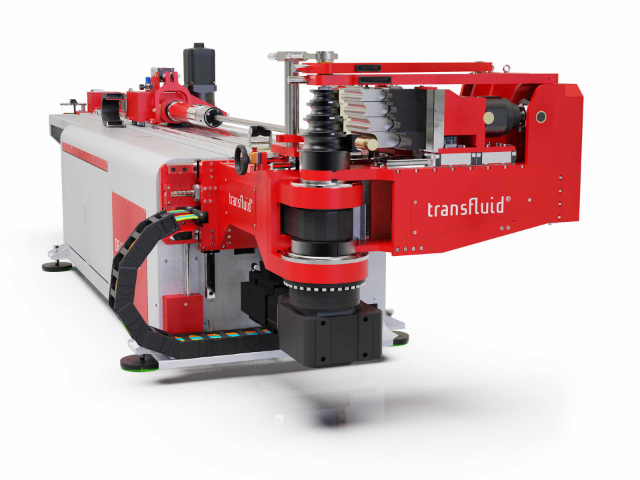

全自動彎管機(jī)以高度集成化的智能系統(tǒng),,重新定義了管材加工的生產(chǎn)范式。其重要的 PLC 控制系統(tǒng)與伺服驅(qū)動單元深度協(xié)作,,可將管材的送進(jìn),、彎曲、切割等工序無縫銜接,。在汽車排氣系統(tǒng)制造中,,設(shè)備通過搭載的工業(yè)相機(jī)對管材端口進(jìn)行視覺識別,自動校準(zhǔn)定位誤差,,配合高速旋轉(zhuǎn)的彎曲模具,能在 15 秒內(nèi)完成單根管件的多角度連續(xù)彎曲,。內(nèi)置的廢料回收裝置實(shí)時清理加工過程中產(chǎn)生的碎屑,,配合自動潤滑系統(tǒng)對傳動部件進(jìn)行維護(hù),使設(shè)備可實(shí)現(xiàn) 24 小時不間斷穩(wěn)定運(yùn)行,,明顯提升生產(chǎn)線的整體效率,。設(shè)備的表面防護(hù)系統(tǒng)采用軟質(zhì)材料包裹模具,避免管材出現(xiàn)劃痕損傷,。普陀區(qū)Transfluid彎管機(jī)售后

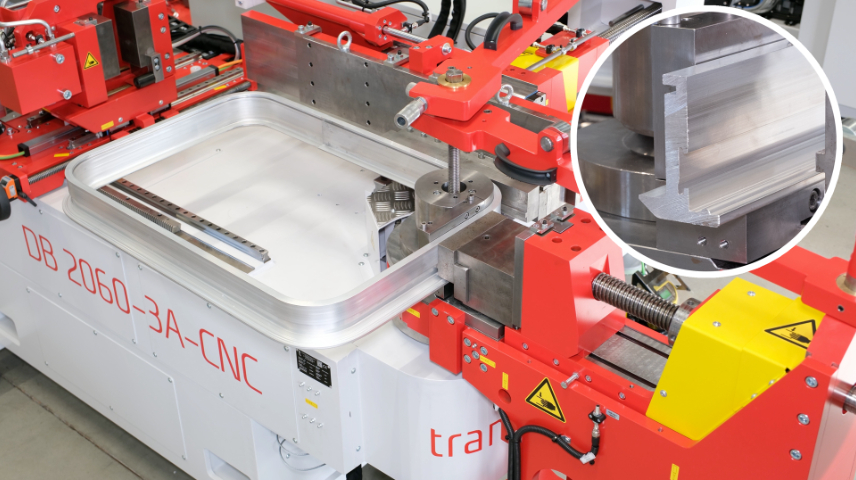

全自動彎管機(jī)憑借全流程自動化設(shè)計,,徹底革新管材加工模式。其集成的智能上料系統(tǒng)通過機(jī)械手臂準(zhǔn)確抓取管材,,配合視覺識別裝置自動校準(zhǔn)管材角度與位置,,將傳統(tǒng)人工上料誤差從 ±2mm 縮減至 ±0.5mm。在水暖管道生產(chǎn)中,,設(shè)備可連續(xù)完成送料,、彎曲、切割工序,,單根管件加工周期縮短至 20 秒,,配合雙工位模具切換技術(shù),實(shí)現(xiàn)不同規(guī)格管件的無縫銜接生產(chǎn),。內(nèi)置的故障診斷系統(tǒng)實(shí)時監(jiān)測液壓壓力,、電機(jī)電流等 12 項(xiàng)重要參數(shù),一旦出現(xiàn)異常立即觸發(fā)聲光報警,,并推送詳細(xì)故障解決方案,,有效減少停機(jī)時間,提升產(chǎn)線綜合效率。虹口區(qū)數(shù)控彎管機(jī)新能源光伏支架生產(chǎn)中,,設(shè)備低溫彎曲工藝避免鋁合金管材高溫變形,。

在環(huán)保理念日益深入人心的背景下,數(shù)控彎管機(jī)積極踐行綠色制造,。設(shè)備采用節(jié)能型伺服電機(jī)與高效液壓系統(tǒng),,相比傳統(tǒng)彎管機(jī)能耗降低 30% 以上。液壓油循環(huán)過濾系統(tǒng)可有效延長油品使用壽命,,減少廢油排放,。此外,設(shè)備運(yùn)行過程中產(chǎn)生的噪音低于 75 分貝,,符合工業(yè)環(huán)保標(biāo)準(zhǔn),。在管材加工過程中,通過優(yōu)化工藝參數(shù)減少廢料產(chǎn)生,,配合自動切管功能實(shí)現(xiàn)管材的準(zhǔn)確下料,,材料利用率提高至 95% 以上。這些環(huán)保設(shè)計不只響應(yīng)了國家節(jié)能減排政策,,也為企業(yè)樹立了綠色生產(chǎn)的良好形象,。

在衛(wèi)浴潔具生產(chǎn)領(lǐng)域,全自動彎管機(jī)憑借精密的柔性加工技術(shù)脫穎而出,。針對壁厚只 1 毫米的薄壁銅質(zhì)管材,,設(shè)備采用漸進(jìn)式彎曲工藝,通過多組防皺模與芯棒的協(xié)同作用,,將管材截面變形率控制在 3% 以內(nèi),,確保水龍頭管件的表面光潔度與結(jié)構(gòu)強(qiáng)度。其模塊化的模具快換系統(tǒng),,可通過液壓鎖緊裝置實(shí)現(xiàn)模具的 30 秒快速切換,,支持從 5mm 到 50mm 管徑的全范圍加工。生產(chǎn)過程中,,設(shè)備自動記錄每根管材的彎曲角度,、送料長度等參數(shù),生成質(zhì)量追溯檔案,,為衛(wèi)浴產(chǎn)品的品質(zhì)管控提供數(shù)據(jù)支撐,。全自動彎管機(jī)的隔熱防護(hù)罩與溫度監(jiān)測,防止高溫作業(yè)燙傷操作人員,。

石油化工行業(yè)的管道安裝對管件質(zhì)量提出了嚴(yán)苛標(biāo)準(zhǔn),,全自動彎管機(jī)憑借強(qiáng)大的工藝能力從容應(yīng)對。設(shè)備可對直徑 600mm,、壁厚 20mm 的大口徑碳鋼管道進(jìn)行熱彎加工,,通過溫度傳感器實(shí)時監(jiān)測管材受熱情況,,結(jié)合液壓驅(qū)動的大扭矩彎曲機(jī)構(gòu),確保管材在彎曲過程中不產(chǎn)生裂紋,、重皮等缺陷,。加工完成后,設(shè)備自動對管件進(jìn)行超聲波探傷檢測,,不合格產(chǎn)品將被標(biāo)記并剔除,。在天然氣輸送管道建設(shè)中,經(jīng)設(shè)備加工的管件經(jīng)壓力測試,,能夠承受 25MPa 以上的高壓,,為能源輸送的安全性提供堅實(shí)保障。數(shù)控彎管機(jī)通過多軸聯(lián)動技術(shù),,實(shí)現(xiàn)復(fù)雜空間曲線管件的一次性成型加工,。普陀區(qū)機(jī)器人彎管機(jī)生產(chǎn)廠家

數(shù)控彎管機(jī)的小批量生產(chǎn)模式,滿足市場個性化,、定制化管件需求,。普陀區(qū)Transfluid彎管機(jī)售后

數(shù)控彎管機(jī)的智能化升級推動管材加工向無人化生產(chǎn)邁進(jìn)。設(shè)備集成工業(yè)機(jī)器人自動上下料系統(tǒng),,可實(shí)現(xiàn) 24 小時不間斷生產(chǎn),。通過 AI 算法對歷史加工數(shù)據(jù)進(jìn)行分析,系統(tǒng)能夠自動優(yōu)化加工參數(shù),,減少試錯時間。在批量生產(chǎn)過程中,,設(shè)備的智能調(diào)度功能根據(jù)訂單優(yōu)先級自動安排生產(chǎn)任務(wù),,提高設(shè)備利用率。此外,,設(shè)備支持與 MES 系統(tǒng)無縫對接,,生產(chǎn)進(jìn)度、設(shè)備狀態(tài)等信息實(shí)時上傳至管理平臺,,便于管理人員進(jìn)行生產(chǎn)決策與資源調(diào)配,。這種智能化生產(chǎn)模式,明顯提升了企業(yè)的生產(chǎn)效率與市場響應(yīng)速度,。普陀區(qū)Transfluid彎管機(jī)售后

- 長寧區(qū)全斯福彎管機(jī)廠家 2025-05-03

- 杭州特馬弗萊克斯彎管機(jī)銷售電話 2025-05-03

- 崇明區(qū)數(shù)控彎管機(jī)定制 2025-05-03

- 靜安區(qū)Transfluid彎管機(jī)價格 2025-05-03

- 浦東新區(qū)機(jī)器人彎管機(jī)價格 2025-05-03

- 青浦區(qū)特馬彎管機(jī)多少錢一臺 2025-05-03

- 青浦區(qū)機(jī)器人彎管機(jī)價格 2025-05-03

- 閔行區(qū)全斯福彎管機(jī)銷售電話 2025-05-03

- 靜安區(qū)自動彎管機(jī)多少錢一臺 2025-05-03

- 青浦區(qū)特馬彎管機(jī)生產(chǎn)廠家 2025-05-03

- 長沙連接器壓接機(jī)生產(chǎn) 2025-05-03

- 嘉定區(qū)半自動機(jī)械設(shè)備哪里有 2025-05-03

- 泰州塑料洛氏硬度計哪家劃算 2025-05-03

- 溫州采購耐爾斯磨齒機(jī)采購 2025-05-03

- 寧波無塵環(huán)氧地坪怎么選 2025-05-03

- 金山區(qū)車輛內(nèi)部裝飾設(shè)備 2025-05-03

- 銀川激光鐳雕機(jī)廠家 2025-05-03

- 平行軸齒輪箱報價 2025-05-03

- 無錫真空吸螺泵機(jī)廠家定制 2025-05-03

- 四川節(jié)能城鄉(xiāng)市容管理 2025-05-03