長寧區(qū)彎管機廠家

智能模具管理系統(tǒng)為數控彎管機的高效運行提供了底層支撐,通過物聯網技術實現模具全生命周期管控,。模具內置的 RFID 芯片存儲了使用次數,、磨損數據等信息,當某汽車配件廠的彎曲模具使用達 8000 次時,,系統(tǒng)自動推送更換預警,使模具壽命利用率提升 25%,。溫度傳感器實時監(jiān)測模具工作溫度,,當鋁合金管彎曲導致模具溫升超過 60℃時,冷卻系統(tǒng)自動啟動,,避免因模具過熱造成管材表面劃傷,。可視化模具庫管理系統(tǒng)還能根據生產計劃自動推薦匹配模具,,將模具準備時間從 20 分鐘縮短至 5 分鐘,,適應多品種小批量的生產需求。建筑裝飾行業(yè)使用設備加工藝術造型管材,,3D 建模數據直接轉化為加工程序,。長寧區(qū)彎管機廠家

數控彎管機的一站式安全設計構建了多層次防護體系,確保生產過程的本質安全,。設備外部的紅外光柵防護區(qū)域達 360°,,當操作人員肢體進入危險區(qū)域時,系統(tǒng) 0.1 秒內觸發(fā)急停,,某家具廠因此杜絕了彎管加工中的壓傷事故,;模具過載保護裝置可實時監(jiān)測彎曲壓力,當超過額定值 110% 時自動泄壓,,保護模具與管材不受損壞,;電氣系統(tǒng)的接地電阻<1Ω,配合防靜電工作臺,,有效防止了精密電子管件加工中的靜電擊穿問題,。安全聯鎖裝置與 CE 認證的防護標準,,使設備可直接應用于醫(yī)療、食品等對安全要求極高的行業(yè),。奉賢區(qū)Transfluid彎管機銷售電話全自動彎管機的六軸聯動控制,,可一次性成型復雜空間曲線管件。

全自動彎管機的應用范圍正不斷拓展,,從傳統(tǒng)的建筑給排水,、暖通空調領域,延伸至新能源汽車,、海洋工程等新興行業(yè),。在新能源汽車電池冷卻系統(tǒng)的管路加工中,設備可對鋁合金管材進行高精度彎曲,,確保管路與電池模組的貼合度,,提升散熱效率。而在海洋工程中,,針對耐腐蝕性要求高的鈦合金管材,,全自動彎管機能通過優(yōu)化彎曲工藝,避免材料性能在加工過程中受損,,保障海洋設備的可靠性,。這種跨領域的應用,彰顯了全自動彎管機在現代制造業(yè)中的重要地位,。

人機交互界面的智能化升級,使數控彎管機的操作便捷性實現質的飛躍,。配備 15 英寸電容觸摸屏的機型,,支持手勢縮放查看三維彎管模型,操作人員通過拖拽虛擬管件即可完成彎曲路徑的初步規(guī)劃,。某衛(wèi)浴企業(yè)使用的設備內置 “工藝向導” 功能,,選擇 “水龍頭彎管” 材質與管徑后,系統(tǒng)自動推薦模具組合與彎曲參數,,新手操作人員 1 小時內即可單獨完成打樣,,較傳統(tǒng)培訓模式效率提升 5 倍。界面還支持多語言實時切換,,在跨國車企的東南亞工廠中,,中、英,、泰三語操作界面使設備調試時間縮短 30%,,促進了全球化生產部署。建筑裝飾領域,,設備將不銹鋼管材彎曲成藝術造型,,助力創(chuàng)意落地,。

針對高硬度與易斷裂材料的彎曲加工,全自動彎管機通過工藝創(chuàng)新突破了傳統(tǒng)技術瓶頸,。加工鈦合金航空管材時,,設備采用分步漸進彎曲工藝,將單次彎曲角度控制在 15° 以內,,配合脈沖式潤滑系統(tǒng),,在模具與管材接觸面形成微米級潤滑膜,有效避免材料晶格損傷,。某航空發(fā)動機制造商應用該技術后,,鈦合金油管的彎曲合格率從 68% 提升至 96%,經超聲波探傷檢測,,管件內部未發(fā)現微裂紋等缺陷,。對于碳纖維復合材料管材,設備則采用低溫彎曲技術,,通過內置冷卻裝置將模具溫度控制在 - 20℃,,利用材料低溫脆性降低彎曲應力,成功解決了復合材料易分層的加工難題,。全自動彎管機采用模塊化快換模具,,3 分鐘內完成規(guī)格切換,適配多品種生產,。奉賢區(qū)機器人彎管機報價

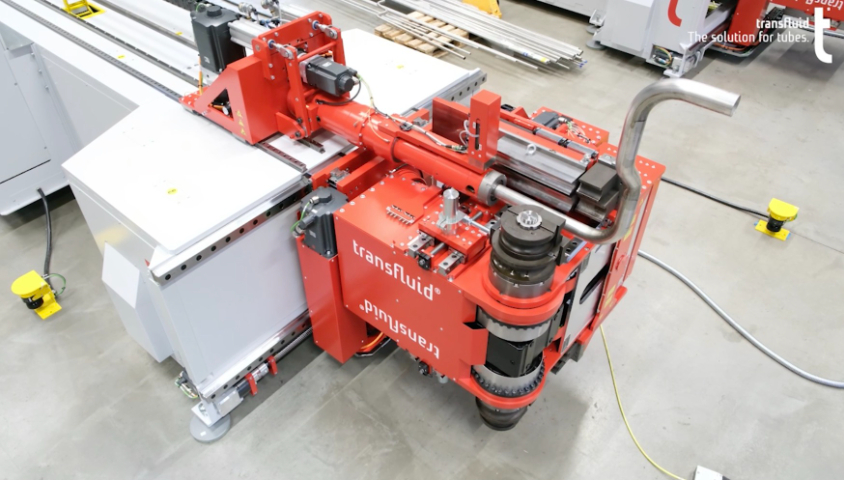

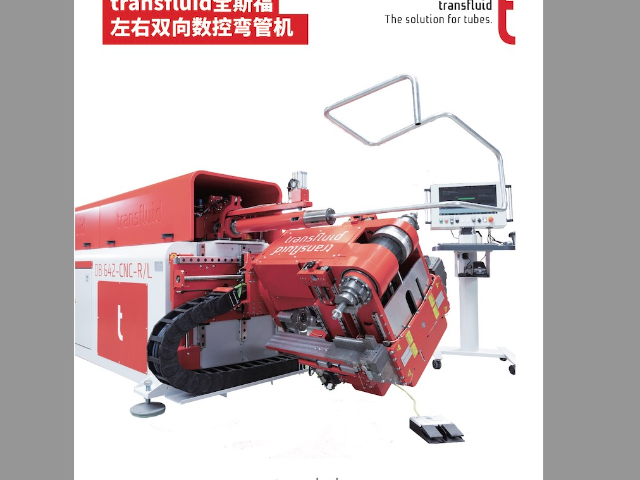

設備搭載伺服驅動系統(tǒng),,實現送料、彎曲,、切割工序無縫銜接,,提升生產效率。長寧區(qū)彎管機廠家

數控彎管機的柔性生產能力在多品種小批量制造中展現出明顯優(yōu)勢,,其快換模系統(tǒng)可實現 “一鍵式” 模具切換,。設備的模具安裝面采用定位銷與燕尾槽雙重定位結構,配合電動拉緊裝置,,操作人員無需使用工具即可在 5 分鐘內完成不同彎曲半徑模具的更換,。某軌道交通配件廠引入該設備后,實現了從地鐵扶手管到高鐵制動管的 20 余種規(guī)格產品的混線生產,,單日換型次數達 12 次,,且換型后首件合格率保持在 95% 以上。設備還支持 U 盤導入加工程序,,通過掃描管材上的二維碼自動調用對應參數,,使小批量訂單的生產準備時間縮短 70%,有效響應了軌道交通行業(yè)多品種、短交期的需求,。長寧區(qū)彎管機廠家

- 寶山區(qū)特馬弗萊克斯彎管機生產廠家 2025-06-11

- 杭州彎管機多少錢一臺 2025-06-11

- 杭州機器人彎管機設計 2025-06-11

- 特馬液壓彎管機報價 2025-06-11

- 馬鞍山特馬弗萊克斯彎管機生產廠家 2025-06-11

- 靜安區(qū)機器人彎管機哪家好 2025-06-11

- 徐匯區(qū)彎管機生產廠家 2025-06-11

- 長寧區(qū)彎管機報價 2025-06-11

- 上海特馬液壓彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11

- 低溫冷鏈倉儲價格 2025-06-17

- 伊犁**皮帶輸送機價格合理 2025-06-17

- 上海柜體生產線售后服務 2025-06-17

- 河北CKG8低壓真空接觸器設備 2025-06-17

- 甘肅電動推桿 2025-06-17

- 宿遷富士豪活塞機組價格 2025-06-17

- 附近哪里有壓鑄島自動化產品選擇 2025-06-17

- 蘇州大型純水設備 2025-06-17

- 福建鋁屑壓塊機設備 2025-06-17

- 紹興冷沖模具訂做價格 2025-06-17