長寧區(qū)特馬液壓彎管機廠家

全自動彎管機的應(yīng)用范圍正不斷拓展,從傳統(tǒng)的建筑給排水,、暖通空調(diào)領(lǐng)域,,延伸至新能源汽車,、海洋工程等新興行業(yè)。在新能源汽車電池冷卻系統(tǒng)的管路加工中,,設(shè)備可對鋁合金管材進行高精度彎曲,,確保管路與電池模組的貼合度,提升散熱效率,。而在海洋工程中,,針對耐腐蝕性要求高的鈦合金管材,全自動彎管機能通過優(yōu)化彎曲工藝,,避免材料性能在加工過程中受損,,保障海洋設(shè)備的可靠性。這種跨領(lǐng)域的應(yīng)用,,彰顯了全自動彎管機在現(xiàn)代制造業(yè)中的重要地位,。新能源汽車冷卻管路制造,依賴數(shù)控彎管機的薄壁管彎曲技術(shù),。長寧區(qū)特馬液壓彎管機廠家

全自動彎管機在成本控制層面展現(xiàn)出明顯優(yōu)勢,,通過材料利用率優(yōu)化與能耗管理實現(xiàn)生產(chǎn)效益提升。設(shè)備的智能送料系統(tǒng)會根據(jù)管件彎曲長度自動計算較優(yōu)下料方案,,配合余料回收算法,,將管材廢料率從傳統(tǒng)工藝的 12% 降低至 5% 以下。以年產(chǎn) 10 萬件空調(diào)冷凝管的生產(chǎn)線為例,,引入該設(shè)備后每年可節(jié)約不銹鋼材料約 15 噸,,直接降低原材料成本超 20 萬元,。同時,伺服電機的節(jié)能特性在連續(xù)生產(chǎn)中尤為明顯,,對比液壓彎管機,,每臺設(shè)備每年可節(jié)省電費約 3.8 萬元,加上維護成本降低 40%,,綜合測算顯示,,企業(yè)通常可在 14-18 個月內(nèi)收回設(shè)備投資成本,。?合肥數(shù)控彎管機設(shè)計全自動彎管機的桁架式上料裝置,,利用真空吸盤抓取管材,上料誤差控制在 ±0.3mm,。

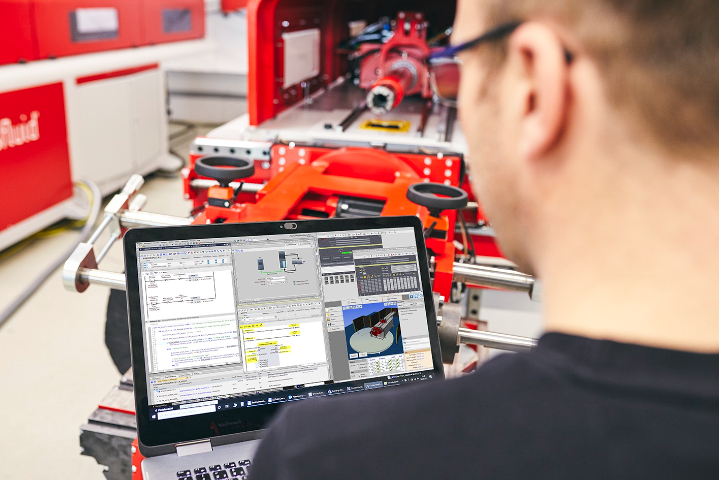

人機交互界面的智能化升級,,使數(shù)控彎管機的操作便捷性實現(xiàn)質(zhì)的飛躍。配備 15 英寸電容觸摸屏的機型,,支持手勢縮放查看三維彎管模型,,操作人員通過拖拽虛擬管件即可完成彎曲路徑的初步規(guī)劃。某衛(wèi)浴企業(yè)使用的設(shè)備內(nèi)置 “工藝向?qū)А?功能,,選擇 “水龍頭彎管” 材質(zhì)與管徑后,,系統(tǒng)自動推薦模具組合與彎曲參數(shù),新手操作人員 1 小時內(nèi)即可單獨完成打樣,,較傳統(tǒng)培訓(xùn)模式效率提升 5 倍,。界面還支持多語言實時切換,在跨國車企的東南亞工廠中,,中,、英、泰三語操作界面使設(shè)備調(diào)試時間縮短 30%,,促進了全球化生產(chǎn)部署,。

在綠色制造領(lǐng)域,數(shù)控彎管機的智能能耗管理系統(tǒng)實現(xiàn)了電能效率的較大化利用,。伺服驅(qū)動系統(tǒng)采用再生制動技術(shù),,將管材彎曲時的動能轉(zhuǎn)化為電能回饋至電網(wǎng),某空調(diào)企業(yè)實測顯示該技術(shù)使單機年節(jié)電 1.8 萬度,。溫度自適應(yīng)控制系統(tǒng)根據(jù)液壓油粘度 - 溫度曲線自動調(diào)節(jié)冷卻流量,在夏季高溫工況下,,設(shè)備能耗較傳統(tǒng)機型降低 15%,。更值得關(guān)注的是,設(shè)備的待機功耗控制在 50W 以內(nèi),,配合工廠能源管理系統(tǒng)(EMS)的峰谷電調(diào)度,,某壓力容器廠通過錯峰生產(chǎn)使彎管工序的用電成本下降 28%,,兼顧了生產(chǎn)效率與環(huán)保效益。設(shè)備搭載的相控陣超聲探傷模塊,,對彎管進行徹底檢測,,缺陷檢出率高。

數(shù)控彎管機對多元材料的適應(yīng)性突破了傳統(tǒng)加工限制,,通過工藝參數(shù)智能匹配實現(xiàn)跨材質(zhì)加工,。加工鋁合金管材時,設(shè)備啟動低溫潤滑系統(tǒng)(-5℃),,利用冷凝技術(shù)減少模具與管材的粘連,,某新能源汽車廠用其加工的電池冷卻鋁管,表面粗糙度 Ra≤0.8μm,;處理銅材時,,專門石墨涂層模具配合脈沖式送料(0.2mm / 次),避免了銅料彎曲時的粘?,F(xiàn)象,;針對鈦合金與不銹鋼復(fù)合管,設(shè)備采用梯度壓力彎曲工藝(鈦側(cè)壓力>不銹鋼側(cè) 15%),,確保兩種材料同步變形,,某航空部件廠借此技術(shù)實現(xiàn)了熱交換器管件的一體化成型。船舶制造使用設(shè)備加工超長管件,,分段彎曲拼接確保整體精度達標,。虹口區(qū)全斯福彎管機

全自動彎管機的液壓油實時監(jiān)測系統(tǒng),動態(tài)檢測油溫油質(zhì),,延長設(shè)備壽命,。長寧區(qū)特馬液壓彎管機廠家

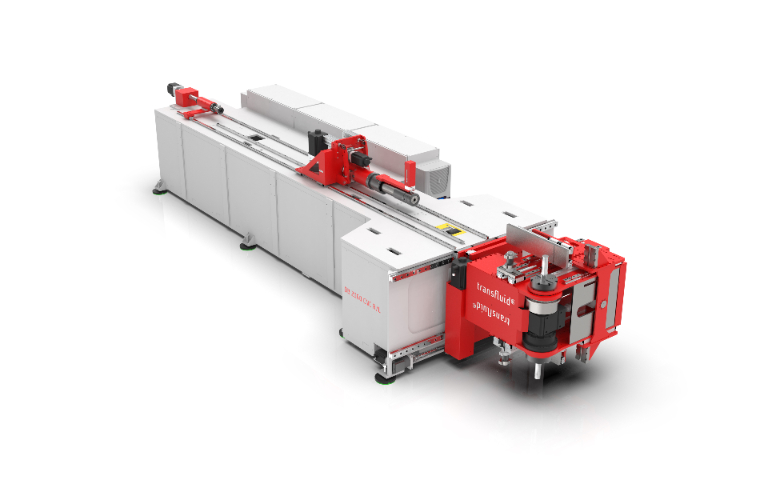

面對復(fù)雜空間結(jié)構(gòu)的管件加工需求,全自動彎管機的多軸聯(lián)動功能展現(xiàn)出強大的工藝適應(yīng)性,。傳統(tǒng)手動彎管機只能完成平面內(nèi)的單一角度彎曲,,而現(xiàn)代全自動設(shè)備配備的 X/Y/Z 軸移動機構(gòu)與旋轉(zhuǎn)軸,可實現(xiàn)三維空間內(nèi)的螺旋式彎曲,。例如在船舶發(fā)動機的排氣管加工中,,管件需要繞過復(fù)雜的機艙結(jié)構(gòu),設(shè)備通過預(yù)先導(dǎo)入的三維模型,,自動規(guī)劃出較佳的彎曲路徑,,使管材在經(jīng)過 5-6 個不同角度的彎曲后,依然能準確匹配安裝孔位,。這種空間彎曲能力還被普遍應(yīng)用于健身器材的框架制造,,讓弧形扶手、橢圓管支架等復(fù)雜造型的加工變得高效且穩(wěn)定。全自動彎管機在工業(yè)制造領(lǐng)域扮演著關(guān)鍵角色,,其智能化操作流程極大提升了管件加工的效率與精度,。設(shè)備通過數(shù)控系統(tǒng)準確控制彎管角度、彎曲半徑等參數(shù),,操作人員只需在觸摸屏上輸入工藝要求,,伺服電機便會驅(qū)動模具按預(yù)設(shè)軌跡運動,將金屬管材彎曲成所需形狀,。這種自動化作業(yè)模式,,不只避免了人工操作的誤差,還能在連續(xù)生產(chǎn)中保持穩(wěn)定的加工質(zhì)量,,尤其適合批量生產(chǎn)汽車排氣管,、家具框架等對規(guī)格一致性要求高的部件。?長寧區(qū)特馬液壓彎管機廠家

- 寶山區(qū)特馬弗萊克斯彎管機生產(chǎn)廠家 2025-06-11

- 杭州彎管機多少錢一臺 2025-06-11

- 杭州機器人彎管機設(shè)計 2025-06-11

- 特馬液壓彎管機報價 2025-06-11

- 馬鞍山特馬弗萊克斯彎管機生產(chǎn)廠家 2025-06-11

- 靜安區(qū)機器人彎管機哪家好 2025-06-11

- 徐匯區(qū)彎管機生產(chǎn)廠家 2025-06-11

- 長寧區(qū)彎管機報價 2025-06-11

- 上海特馬液壓彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11

- 東城區(qū)供應(yīng)TOKYODIAMOND性價比高 2025-06-14

- 常州硬質(zhì)合金冷沖模具哪家好 2025-06-14

- 淮安數(shù)字打刻機批發(fā)零售 2025-06-14

- 吳江精密慢走絲設(shè)備選哪家 2025-06-14

- 平流式刮泥機訂做 2025-06-14

- 杭州六自由度平臺價錢 2025-06-14

- 湖北翅片管翅片管式 2025-06-14

- 常州釬焊板式換熱器批發(fā) 2025-06-14

- 高性能壓力閥哪家好 2025-06-14

- 蘇州2000千瓦發(fā)電機型號 2025-06-14