黃浦區(qū)特馬液壓彎管機(jī)設(shè)計(jì)

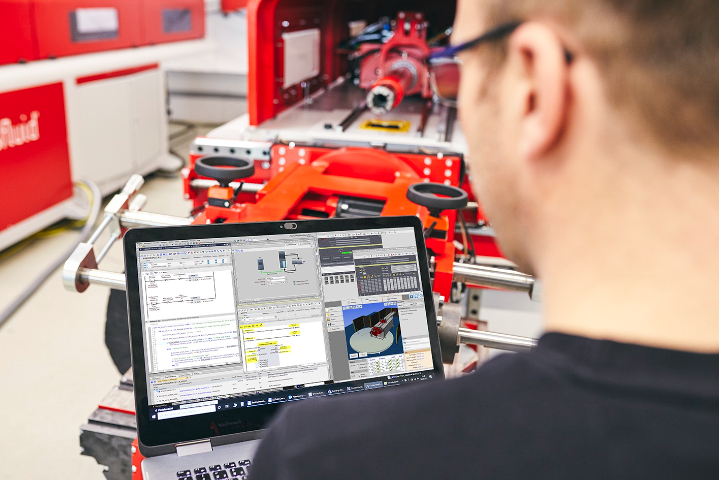

工藝仿真技術(shù)的深度應(yīng)用讓全自動(dòng)彎管機(jī)的加工方案設(shè)計(jì)進(jìn)入 “預(yù)測性制造” 時(shí)代,?;谟邢拊治觯‵EA)的仿真軟件可輸入管材材質(zhì),、壁厚,、彎曲半徑等參數(shù),,提前模擬出管材的應(yīng)力分布與變形趨勢,,某汽車主機(jī)廠通過仿真優(yōu)化后,將排氣管的彎曲回彈量預(yù)測誤差控制在 0.5mm 以內(nèi),,試模次數(shù)從平均 5 次減少至 1 次,。虛擬調(diào)試功能則允許工程師在三維模型中驗(yàn)證多軸聯(lián)動(dòng)的彎曲路徑,避免實(shí)際生產(chǎn)中的干涉碰撞,,某航空發(fā)動(dòng)機(jī)管路生產(chǎn)線應(yīng)用該技術(shù)后,,新產(chǎn)品導(dǎo)入周期縮短 40%,同時(shí)節(jié)約試錯(cuò)成本超 300 萬元,。這種 “先仿真后生產(chǎn)” 的模式,,正成為高級制造領(lǐng)域的標(biāo)準(zhǔn)流程。設(shè)備搭載伺服驅(qū)動(dòng)系統(tǒng),,實(shí)現(xiàn)送料,、彎曲、切割工序無縫銜接,,提升生產(chǎn)效率,。黃浦區(qū)特馬液壓彎管機(jī)設(shè)計(jì)

在數(shù)字化工廠建設(shè)中,全自動(dòng)彎管機(jī)作為智能終端實(shí)現(xiàn)了生產(chǎn)數(shù)據(jù)的全流程貫通,。設(shè)備搭載的 5G 通信模塊可實(shí)時(shí)上傳彎曲壓力曲線,、模具壽命數(shù)據(jù)等至工廠數(shù)字孿生系統(tǒng),管理者在三維可視化界面中即可監(jiān)控所有設(shè)備的 OEE(設(shè)備綜合效率),。當(dāng)某工程機(jī)械廠將 12 臺(tái)全自動(dòng)彎管機(jī)接入數(shù)字孿生系統(tǒng)后,,通過 AI 算法分析彎曲能耗數(shù)據(jù),優(yōu)化出的工藝參數(shù)使每噸鋼材加工能耗降低 18%,。設(shè)備還能與 AGV 物流系統(tǒng)聯(lián)動(dòng),,當(dāng)完成一批彎曲件加工后自動(dòng)觸發(fā)物料轉(zhuǎn)運(yùn)請求,形成 “加工 - 檢測 - 入庫” 的無人化生產(chǎn)閉環(huán),,推動(dòng)制造系統(tǒng)向高度智能化演進(jìn),。楊浦區(qū)德國全斯福彎管機(jī)生產(chǎn)廠家家具制造利用設(shè)備快速切換模具,實(shí)現(xiàn)圓形,、方形管材的個(gè)性化彎曲加工,。

數(shù)控彎管機(jī)的標(biāo)準(zhǔn)化培訓(xùn)認(rèn)證體系為行業(yè)輸送了專業(yè)技術(shù)人才,推動(dòng)操作規(guī)范化發(fā)展,。設(shè)備制造商開發(fā)的階梯式培訓(xùn)課程,,將操作技能分為基礎(chǔ)調(diào)試,、參數(shù)優(yōu)化、故障診斷三個(gè)等級,,某職業(yè)培訓(xùn)機(jī)構(gòu)采用該體系后,,學(xué)員考取國家職業(yè)資格證書的通過率從 65% 提升至 89%。仿真培訓(xùn)系統(tǒng)通過虛擬機(jī)床模擬不同材料的彎曲特性,,學(xué)員可在虛擬環(huán)境中練習(xí)鈦合金,、復(fù)合材料等特種管材的加工,減少實(shí)際生產(chǎn)中的試錯(cuò)成本,。部分設(shè)備還配備操作熟練度評估系統(tǒng),,通過分析參數(shù)設(shè)置合理性與故障處理效率,為企業(yè)人力資源管理提供量化依據(jù),,促進(jìn)了技能人才的職業(yè)發(fā)展,。

數(shù)控彎管機(jī)的多維誤差補(bǔ)償技術(shù)構(gòu)建了精密加工的智能防護(hù)網(wǎng),通過動(dòng)態(tài)數(shù)據(jù)反饋實(shí)現(xiàn)全流程精度把控,。設(shè)備內(nèi)置的應(yīng)變傳感器以 1000Hz 的采樣頻率監(jiān)測管材彎曲時(shí)的形變數(shù)據(jù),,當(dāng)檢測到壁厚偏差超過 0.03mm 時(shí),系統(tǒng)自動(dòng)調(diào)整彎曲速度與壓力組合,,某航空導(dǎo)管廠使用該技術(shù)后,,將 φ8mm 鈦合金管的彎曲橢圓度控制在 0.5% 以內(nèi)。針對材料回彈的非線性特性,,設(shè)備采用機(jī)器學(xué)習(xí)算法建立回彈預(yù)測模型,,通過積累 20 萬組加工數(shù)據(jù),使不同批次鋁合金管的回彈補(bǔ)償精度提升至 ±0.2°,,經(jīng)三坐標(biāo)測量儀檢測,復(fù)雜空間彎管的點(diǎn)位偏差≤0.3mm,,滿足航空發(fā)動(dòng)機(jī)管路的裝配要求,。新能源光伏支架生產(chǎn)中,設(shè)備低溫彎曲工藝避免鋁合金管材高溫變形,。

多軸聯(lián)動(dòng)技術(shù)的突破,讓數(shù)控彎管機(jī)在復(fù)雜空間管件加工中展現(xiàn)出強(qiáng)大適應(yīng)性,。配備 C 軸旋轉(zhuǎn)與 Y 軸平移的五軸機(jī)型,,可對管材進(jìn)行螺旋式彎曲,某石油勘探設(shè)備廠用其加工的深海探測電纜保護(hù)管,,需在 3 米長度內(nèi)完成 5 處不同平面的彎曲,設(shè)備通過五軸聯(lián)動(dòng)使管件軸線與設(shè)計(jì)模型的吻合度達(dá) 99.7%。六軸數(shù)控彎管機(jī)更能實(shí)現(xiàn) “彎曲 - 扭轉(zhuǎn)” 復(fù)合運(yùn)動(dòng),,在航空發(fā)動(dòng)機(jī)排氣管加工中,,管材經(jīng) 6 軸聯(lián)動(dòng)彎曲后,,各接口法蘭的平行度誤差≤0.5mm,無需后續(xù)校正即可直接裝配,,大幅縮短了發(fā)動(dòng)機(jī)總裝周期,。設(shè)備的智能潤滑系統(tǒng)定時(shí)維護(hù)傳動(dòng)部件,減少磨損保障長期穩(wěn)定運(yùn)行,。常州彎管機(jī)定做

醫(yī)療器械制造中,,數(shù)控彎管機(jī)以潔凈工藝加工醫(yī)用氣體管路,。黃浦區(qū)特馬液壓彎管機(jī)設(shè)計(jì)

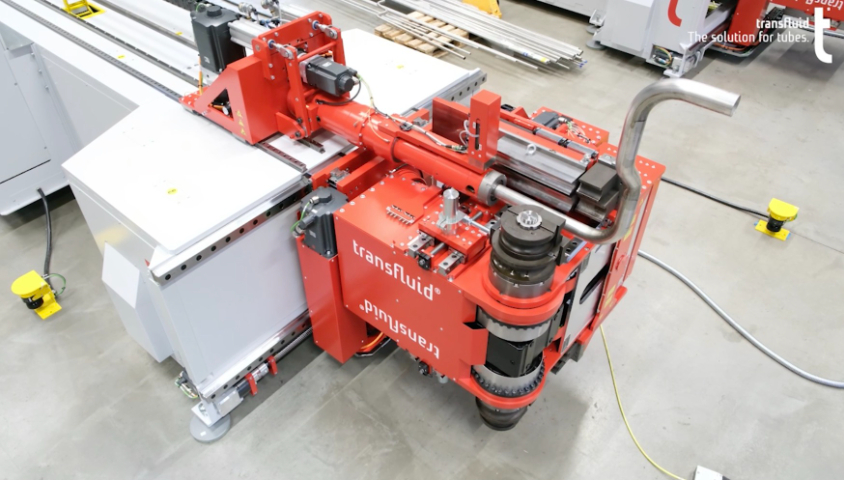

面對復(fù)雜空間結(jié)構(gòu)的管件加工需求,全自動(dòng)彎管機(jī)的多軸聯(lián)動(dòng)功能展現(xiàn)出強(qiáng)大的工藝適應(yīng)性,。傳統(tǒng)手動(dòng)彎管機(jī)只能完成平面內(nèi)的單一角度彎曲,而現(xiàn)代全自動(dòng)設(shè)備配備的 X/Y/Z 軸移動(dòng)機(jī)構(gòu)與旋轉(zhuǎn)軸,,可實(shí)現(xiàn)三維空間內(nèi)的螺旋式彎曲,。例如在船舶發(fā)動(dòng)機(jī)的排氣管加工中,,管件需要繞過復(fù)雜的機(jī)艙結(jié)構(gòu),,設(shè)備通過預(yù)先導(dǎo)入的三維模型,自動(dòng)規(guī)劃出較佳的彎曲路徑,,使管材在經(jīng)過 5-6 個(gè)不同角度的彎曲后,,依然能準(zhǔn)確匹配安裝孔位。這種空間彎曲能力還被普遍應(yīng)用于健身器材的框架制造,,讓弧形扶手、橢圓管支架等復(fù)雜造型的加工變得高效且穩(wěn)定,。全自動(dòng)彎管機(jī)在工業(yè)制造領(lǐng)域扮演著關(guān)鍵角色,,其智能化操作流程極大提升了管件加工的效率與精度。設(shè)備通過數(shù)控系統(tǒng)準(zhǔn)確控制彎管角度,、彎曲半徑等參數(shù),操作人員只需在觸摸屏上輸入工藝要求,,伺服電機(jī)便會(huì)驅(qū)動(dòng)模具按預(yù)設(shè)軌跡運(yùn)動(dòng),,將金屬管材彎曲成所需形狀。這種自動(dòng)化作業(yè)模式,,不只避免了人工操作的誤差,還能在連續(xù)生產(chǎn)中保持穩(wěn)定的加工質(zhì)量,,尤其適合批量生產(chǎn)汽車排氣管,、家具框架等對規(guī)格一致性要求高的部件。?黃浦區(qū)特馬液壓彎管機(jī)設(shè)計(jì)

- 杭州彎管機(jī)售后 2025-06-05

- 虹口區(qū)數(shù)控彎管機(jī)廠家 2025-06-05

- 杭州數(shù)控彎管機(jī)定制 2025-06-05

- 馬鞍山機(jī)器人彎管機(jī)報(bào)價(jià) 2025-06-05

- 楊浦區(qū)全斯福彎管機(jī)銷售電話 2025-06-05

- 松江區(qū)Transfluid彎管機(jī)售后 2025-06-05

- 上海數(shù)控彎管機(jī)設(shè)計(jì) 2025-06-05

- 黃浦區(qū)機(jī)器人彎管機(jī)報(bào)價(jià) 2025-06-05

- 青浦區(qū)機(jī)器人彎管機(jī)定做 2025-06-05

- 杭州Transfluid彎管機(jī)價(jià)格 2025-06-05

- 慈溪附近哪里有變頻器維修找哪家 2025-06-05

- 河北使用防爆噴粉房 2025-06-05

- 安徽進(jìn)口灌膠機(jī) 2025-06-05

- 北京進(jìn)口變頻器維修維修電話 2025-06-05

- ASTEC濕法制砂高頻振動(dòng)篩非標(biāo)定制 2025-06-05

- 深圳齒輪廠商 2025-06-05

- 浙江倉庫月臺(tái)韌性防撞護(hù)欄 2025-06-05

- 海南松花蛋包裝機(jī) 2025-06-05

- 吳江區(qū)小型彎管咨詢問價(jià) 2025-06-05

- 靜安區(qū)小型鋼絞線 2025-06-05