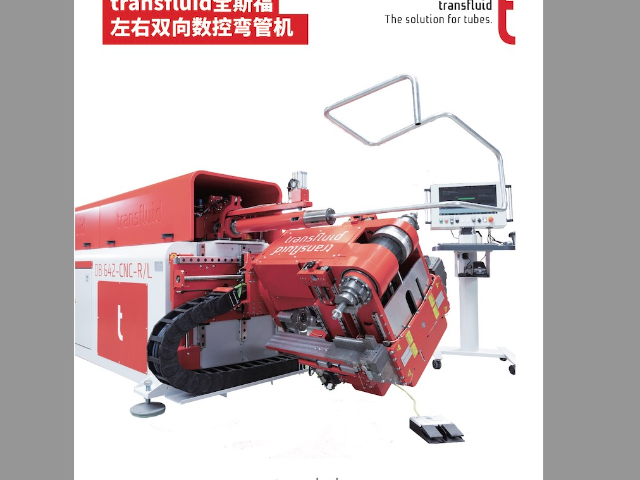

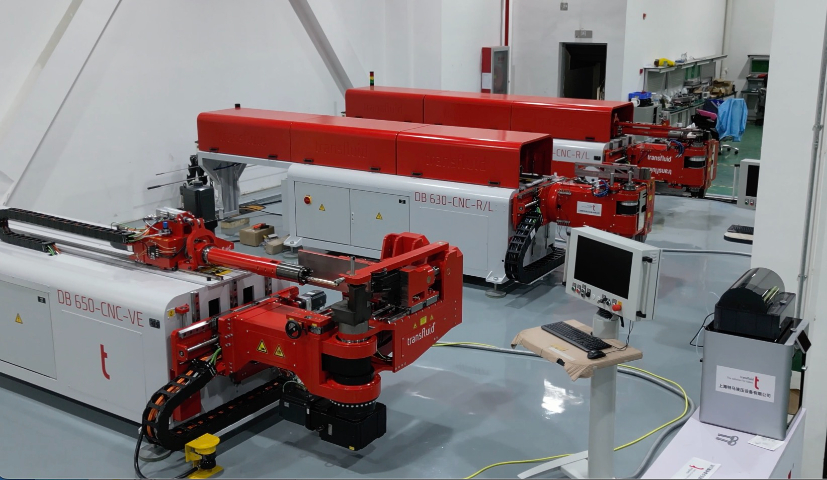

松江區(qū)德國(guó)全斯福彎管機(jī)

在能耗優(yōu)化領(lǐng)域,,全自動(dòng)彎管機(jī)通過(guò)智能動(dòng)力管理實(shí)現(xiàn)綠色生產(chǎn)革新,。新一代設(shè)備搭載的能量回收系統(tǒng),,可將管材彎曲時(shí)產(chǎn)生的動(dòng)能轉(zhuǎn)化為電能存儲(chǔ)于超級(jí)電容,,供設(shè)備待機(jī)時(shí)使用,,某空調(diào)企業(yè)實(shí)測(cè)顯示該技術(shù)使單機(jī)年耗電量減少 1.2 萬(wàn)度,。溫度自適應(yīng)控制系統(tǒng)則根據(jù)環(huán)境溫度自動(dòng)調(diào)節(jié)液壓油粘度,,在北方冬季生產(chǎn)時(shí),,設(shè)備啟動(dòng)預(yù)熱時(shí)間從 20 分鐘縮短至 5 分鐘,,同時(shí)降低能耗 15%。配合工廠光伏發(fā)電系統(tǒng),,部分企業(yè)已實(shí)現(xiàn)彎管工序的 “零碳生產(chǎn)”,,契合當(dāng)下綠色制造的發(fā)展趨勢(shì)。設(shè)備噪音低于 85 分貝,,符合工業(yè)車間環(huán)保標(biāo)準(zhǔn),,改善操作環(huán)境。松江區(qū)德國(guó)全斯福彎管機(jī)

在精密管件加工領(lǐng)域,,數(shù)控彎管機(jī)通過(guò)工藝創(chuàng)新突破了傳統(tǒng)加工的精度瓶頸,。針對(duì)醫(yī)療器械中 φ3mm 以下的薄壁不銹鋼導(dǎo)管,設(shè)備采用微應(yīng)力彎曲技術(shù),,搭配金剛石涂層模具,,將彎曲時(shí)的徑向壓力控制在 0.5N 以內(nèi),避免管材內(nèi)壁產(chǎn)生褶皺,。某微創(chuàng)器械企業(yè)使用該技術(shù)加工的內(nèi)窺鏡活檢鉗導(dǎo)管,,經(jīng) 3000 次彎曲疲勞測(cè)試后仍保持通暢,遠(yuǎn)超行業(yè) 2000 次的標(biāo)準(zhǔn),。對(duì)于航空航天用的鈦合金薄壁管(壁厚≤0.8mm),,設(shè)備會(huì)啟動(dòng)低溫冷卻系統(tǒng),將模具溫度維持在 - 10℃至 0℃,,利用材料低溫硬化特性減少塑性變形,,經(jīng) CT 掃描檢測(cè),管件彎曲處的晶粒度等級(jí)達(dá) 10 級(jí)以上,,滿足航空材料的嚴(yán)苛要求,。崇明區(qū)彎管機(jī)生產(chǎn)廠家全自動(dòng)彎管機(jī)通過(guò)毫米波雷達(dá)與紅外光幕雙重防護(hù),0.1 秒內(nèi)響應(yīng)人員靠近急停。

跨界工藝創(chuàng)新讓全自動(dòng)彎管機(jī)突破傳統(tǒng)加工邊界,。當(dāng)與 3D 打印技術(shù)結(jié)合時(shí),,設(shè)備可先對(duì)鈦合金管材進(jìn)行準(zhǔn)確彎曲,再通過(guò)激光熔覆在彎曲處添加強(qiáng)化涂層,,某企業(yè)用此工藝生產(chǎn)的導(dǎo)彈燃料管,,疲勞壽命提升 3 倍以上。與機(jī)器人焊接系統(tǒng)聯(lián)動(dòng)時(shí),,彎管機(jī)完成管件成型后,,六軸機(jī)器人立即對(duì)接口進(jìn)行自動(dòng)焊接,某壓力容器廠引入該生產(chǎn)線后,,儲(chǔ)罐管路的加工周期從 48 小時(shí)壓縮至 16 小時(shí),,且焊接合格率達(dá) 99.9%。這種工藝融合不只提升了生產(chǎn)效率,,更催生了 “彎曲 - 強(qiáng)化 - 連接” 的一體化制造新模式,。

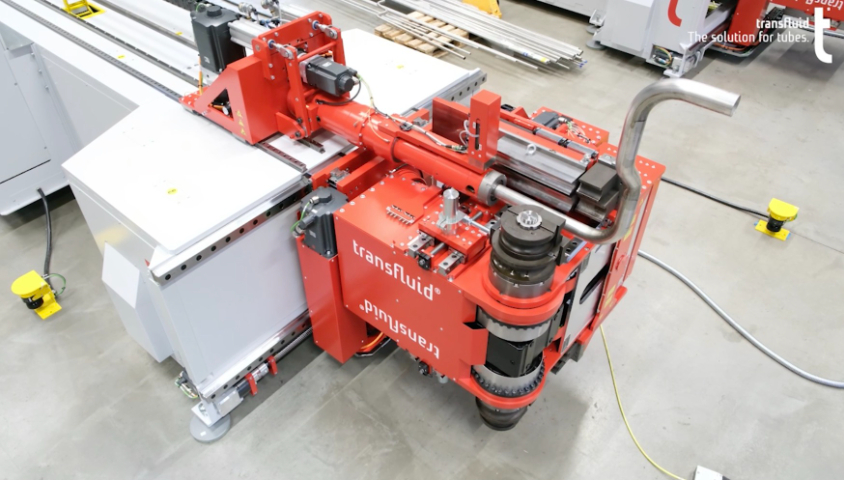

數(shù)控彎管機(jī)的復(fù)合加工能力突破了傳統(tǒng)單機(jī)設(shè)備的功能邊界,通過(guò)工藝集成實(shí)現(xiàn)制造效率躍升,。當(dāng)與在線去毛刺裝置聯(lián)動(dòng)時(shí),,設(shè)備可在彎曲完成后立即對(duì)管件端口進(jìn)行磨削處理,某汽車零部件廠引入該生產(chǎn)線后,,制動(dòng)管的加工工序從 4 道減至 2 道,,生產(chǎn)周期縮短 40%。集成激光打標(biāo)功能的機(jī)型則能在管件彎曲后自動(dòng)標(biāo)記批次信息與二維碼,,某工程機(jī)械廠借此實(shí)現(xiàn)了液壓管從加工到裝配的全流程追溯,,質(zhì)檢效率提升 60%。這種 “彎曲 + 后處理” 的復(fù)合加工模式,,正成為批量生產(chǎn)場(chǎng)景下的效率榜樣,。市政工程的地下排水管道彎頭加工,利用數(shù)控設(shè)備確保接口密封性,,減少滲漏風(fēng)險(xiǎn),。

數(shù)控彎管機(jī)對(duì)多元材料的適應(yīng)性突破了傳統(tǒng)加工限制,通過(guò)工藝參數(shù)智能匹配實(shí)現(xiàn)跨材質(zhì)加工,。加工鋁合金管材時(shí),,設(shè)備啟動(dòng)低溫潤(rùn)滑系統(tǒng)(-5℃),利用冷凝技術(shù)減少模具與管材的粘連,,某新能源汽車廠用其加工的電池冷卻鋁管,,表面粗糙度 Ra≤0.8μm;處理銅材時(shí),,專門石墨涂層模具配合脈沖式送料(0.2mm / 次),避免了銅料彎曲時(shí)的粘模現(xiàn)象,;針對(duì)鈦合金與不銹鋼復(fù)合管,,設(shè)備采用梯度壓力彎曲工藝(鈦側(cè)壓力>不銹鋼側(cè) 15%),確保兩種材料同步變形,,某航空部件廠借此技術(shù)實(shí)現(xiàn)了熱交換器管件的一體化成型,。建筑裝飾領(lǐng)域,設(shè)備將不銹鋼管材彎曲成藝術(shù)造型,,助力創(chuàng)意落地,。崇明區(qū)彎管機(jī)生產(chǎn)廠家

自動(dòng)送料裝置配合編碼器定位,確保每根管材的加工長(zhǎng)度精度達(dá) ±1mm,。松江區(qū)德國(guó)全斯福彎管機(jī)

全自動(dòng)彎管機(jī)的維護(hù)便利性是工業(yè)生產(chǎn)持續(xù)穩(wěn)定運(yùn)行的重要保障,。設(shè)備采用模塊化設(shè)計(jì),將數(shù)控系統(tǒng),、驅(qū)動(dòng)裝置與機(jī)械結(jié)構(gòu)分區(qū)布置,,當(dāng)某一模塊出現(xiàn)故障時(shí),操作人員可快速定位并更換標(biāo)準(zhǔn)化組件,,減少停機(jī)檢修時(shí)間,。例如伺服電機(jī)的接線端子采用防呆式設(shè)計(jì),配合設(shè)備自帶的故障診斷系統(tǒng),,能通過(guò)屏幕提示具體報(bào)錯(cuò)位置,,即使非專業(yè)維修人員也可完成基礎(chǔ)部件的更換。定期維護(hù)時(shí),,集中潤(rùn)滑系統(tǒng)會(huì)自動(dòng)對(duì)導(dǎo)軌,、軸承等關(guān)鍵部位供油,避免人工遺漏導(dǎo)致的部件磨損,,這種設(shè)計(jì)讓設(shè)備的年均故障率降低至 5% 以下,,明顯提升了生產(chǎn)系統(tǒng)的可靠性。?松江區(qū)德國(guó)全斯福彎管機(jī)

- 杭州彎管機(jī)售后 2025-06-05

- 虹口區(qū)數(shù)控彎管機(jī)廠家 2025-06-05

- 杭州數(shù)控彎管機(jī)定制 2025-06-05

- 馬鞍山機(jī)器人彎管機(jī)報(bào)價(jià) 2025-06-05

- 楊浦區(qū)全斯福彎管機(jī)銷售電話 2025-06-05

- 上海彎管機(jī)哪家好 2025-06-05

- 松江區(qū)Transfluid彎管機(jī)售后 2025-06-05

- 上海數(shù)控彎管機(jī)設(shè)計(jì) 2025-06-05

- 黃浦區(qū)機(jī)器人彎管機(jī)報(bào)價(jià) 2025-06-05

- 青浦區(qū)機(jī)器人彎管機(jī)定做 2025-06-05

- Empower嘉強(qiáng)焊接激光數(shù)控系統(tǒng)說(shuō)明書(shū) 2025-06-05

- 焊錫檢測(cè)AOI在線返修臺(tái) 2025-06-05

- 慈溪附近哪里有變頻器維修找哪家 2025-06-05

- 河北使用防爆噴粉房 2025-06-05

- 安徽進(jìn)口灌膠機(jī) 2025-06-05

- 北京進(jìn)口變頻器維修維修電話 2025-06-05

- 五家渠滾筒尾砂回收機(jī)多少錢 2025-06-05

- ASTEC濕法制砂高頻振動(dòng)篩非標(biāo)定制 2025-06-05

- 深圳齒輪廠商 2025-06-05

- 全自動(dòng)分散機(jī)牌子 2025-06-05