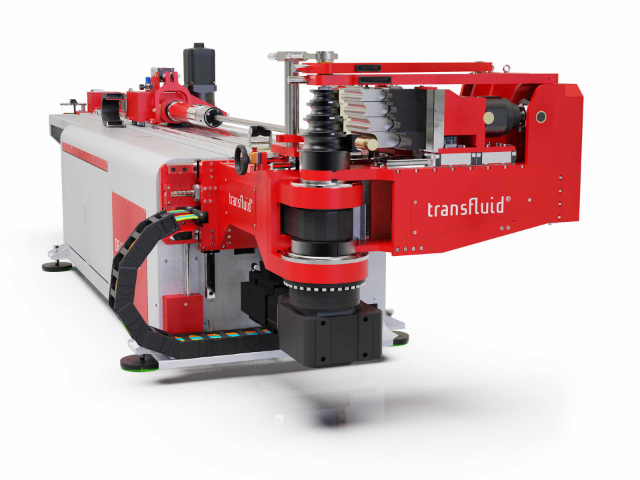

德國全斯福彎管機定制

數(shù)控彎管機對多元材料的適應(yīng)性突破了傳統(tǒng)加工限制,通過工藝參數(shù)智能匹配實現(xiàn)跨材質(zhì)加工。加工鋁合金管材時,設(shè)備啟動低溫潤滑系統(tǒng)(-5℃),利用冷凝技術(shù)減少模具與管材的粘連,,某新能源汽車廠用其加工的電池冷卻鋁管,表面粗糙度 Ra≤0.8μm,;處理銅材時,,專門石墨涂層模具配合脈沖式送料(0.2mm / 次),避免了銅料彎曲時的粘?,F(xiàn)象,;針對鈦合金與不銹鋼復(fù)合管,設(shè)備采用梯度壓力彎曲工藝(鈦側(cè)壓力>不銹鋼側(cè) 15%),,確保兩種材料同步變形,,某航空部件廠借此技術(shù)實現(xiàn)了熱交換器管件的一體化成型。采用三維仿真軟件預(yù)演彎管過程,,提前規(guī)避干涉問題,,提高工藝可靠性。德國全斯福彎管機定制

不同行業(yè)對管材彎曲的特殊需求,,推動著全自動彎管機的定制化技術(shù)發(fā)展,。在食品機械領(lǐng)域,針對衛(wèi)生級不銹鋼管材的加工,,設(shè)備采用無毒潤滑涂層模具,,并配備在線清洗功能,避免加工過程中潤滑劑對管材內(nèi)壁的污染,,滿足 FDA 食品接觸材料標準,。而在軌道交通行業(yè),列車制動系統(tǒng)的銅管彎曲要求極高的抗震性能,,設(shè)備會在彎曲后自動對管件進行應(yīng)力消除處理,,通過局部退火工藝降低材料內(nèi)應(yīng)力,經(jīng)第三方檢測,,該工藝處理后的管件在振動測試中可承受 50G 的加速度而不發(fā)生斷裂,。這種針對行業(yè)特性的技術(shù)適配,讓全自動彎管機在細分領(lǐng)域中展現(xiàn)出不可替代的工藝優(yōu)勢,。?浦東新區(qū)彎管機多少錢一臺健身器材框架的圓弧造型,,通過數(shù)控彎管機一次成型,減少焊接工序與材料損耗,。

全自動彎管機的應(yīng)用范圍正不斷拓展,,從傳統(tǒng)的建筑給排水,、暖通空調(diào)領(lǐng)域,延伸至新能源汽車,、海洋工程等新興行業(yè),。在新能源汽車電池冷卻系統(tǒng)的管路加工中,設(shè)備可對鋁合金管材進行高精度彎曲,,確保管路與電池模組的貼合度,,提升散熱效率。而在海洋工程中,,針對耐腐蝕性要求高的鈦合金管材,,全自動彎管機能通過優(yōu)化彎曲工藝,避免材料性能在加工過程中受損,,保障海洋設(shè)備的可靠性,。這種跨領(lǐng)域的應(yīng)用,彰顯了全自動彎管機在現(xiàn)代制造業(yè)中的重要地位,。

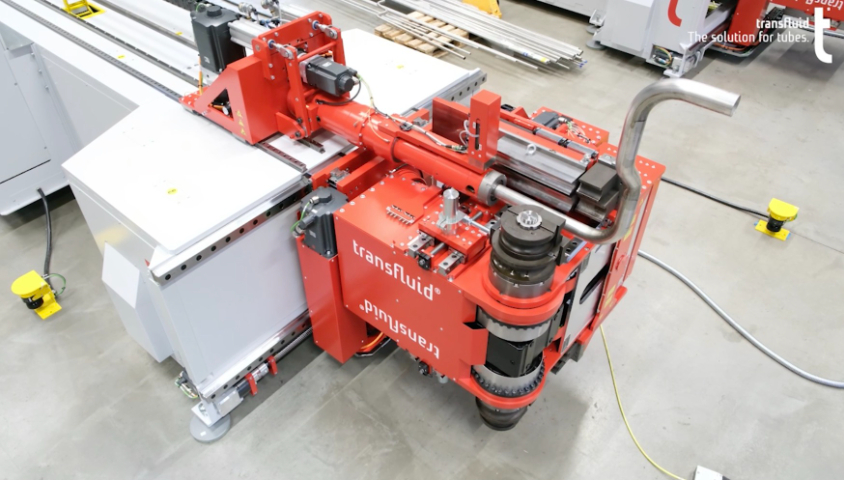

全自動彎管機的維護便利性是工業(yè)生產(chǎn)持續(xù)穩(wěn)定運行的重要保障,。設(shè)備采用模塊化設(shè)計,將數(shù)控系統(tǒng),、驅(qū)動裝置與機械結(jié)構(gòu)分區(qū)布置,,當某一模塊出現(xiàn)故障時,操作人員可快速定位并更換標準化組件,,減少停機檢修時間,。例如伺服電機的接線端子采用防呆式設(shè)計,配合設(shè)備自帶的故障診斷系統(tǒng),,能通過屏幕提示具體報錯位置,,即使非專業(yè)維修人員也可完成基礎(chǔ)部件的更換。定期維護時,,集中潤滑系統(tǒng)會自動對導(dǎo)軌,、軸承等關(guān)鍵部位供油,避免人工遺漏導(dǎo)致的部件磨損,,這種設(shè)計讓設(shè)備的年均故障率降低至 5% 以下,,明顯提升了生產(chǎn)系統(tǒng)的可靠性。?設(shè)備搭載的相控陣超聲探傷模塊,,對彎管進行徹底檢測,,缺陷檢出率高。

跨界工藝創(chuàng)新讓全自動彎管機突破傳統(tǒng)加工邊界,。當與 3D 打印技術(shù)結(jié)合時,,設(shè)備可先對鈦合金管材進行準確彎曲,再通過激光熔覆在彎曲處添加強化涂層,,某企業(yè)用此工藝生產(chǎn)的導(dǎo)彈燃料管,,疲勞壽命提升 3 倍以上,。與機器人焊接系統(tǒng)聯(lián)動時,彎管機完成管件成型后,,六軸機器人立即對接口進行自動焊接,,某壓力容器廠引入該生產(chǎn)線后,儲罐管路的加工周期從 48 小時壓縮至 16 小時,,且焊接合格率達 99.9%,。這種工藝融合不只提升了生產(chǎn)效率,更催生了 “彎曲 - 強化 - 連接” 的一體化制造新模式,。伺服彎管系統(tǒng)響應(yīng)速度快,,彎曲效率較傳統(tǒng)設(shè)備提升 30% 以上。松江區(qū)特馬彎管機報價

采用高精度滾珠絲杠傳動,,確保彎管過程中位移控制的穩(wěn)定性與重復(fù)性,。德國全斯福彎管機定制

新興技術(shù)與彎管機的融合正推動加工工藝向更高維度發(fā)展,。配備激光測徑儀的彎管機可在彎曲過程中實時掃描管材截面變化,,當檢測到橢圓度超過 0.8% 時,系統(tǒng)立即啟動動態(tài)補償機構(gòu)調(diào)整模具壓力,,某航空航天企業(yè)應(yīng)用該技術(shù)后,,薄壁鋁合金管的彎曲合格率從 82% 提升至 99.3%。AI 視覺檢測模塊的加入則實現(xiàn)了彎曲件的在線全檢,,相機陣列每秒可采集 200 張管件圖像,,通過深度學(xué)習(xí)算法識別褶皺、裂紋等缺陷,,檢測精度達 0.02mm,,替代了傳統(tǒng)的人工抽檢模式,使汽車制動管的出廠不良率降至 0.05% 以下,,推動彎管加工進入 “零缺陷” 生產(chǎn)時代,。德國全斯福彎管機定制

- 寶山區(qū)特馬弗萊克斯彎管機生產(chǎn)廠家 2025-06-11

- 杭州彎管機多少錢一臺 2025-06-11

- 杭州機器人彎管機設(shè)計 2025-06-11

- 特馬液壓彎管機報價 2025-06-11

- 馬鞍山特馬弗萊克斯彎管機生產(chǎn)廠家 2025-06-11

- 靜安區(qū)機器人彎管機哪家好 2025-06-11

- 徐匯區(qū)彎管機生產(chǎn)廠家 2025-06-11

- 長寧區(qū)彎管機報價 2025-06-11

- 上海特馬液壓彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11

- 常州本地板框式壓濾機現(xiàn)貨 2025-06-12

- 錫山區(qū)新能源直線模組 2025-06-12

- 溧陽燃氣爐廠商 2025-06-12

- 安徽本地工業(yè)設(shè)備維修多少錢 2025-06-12

- 閔行區(qū)無影燈注意事項 2025-06-12

- 重慶網(wǎng)箱多少錢一平方 2025-06-12

- 嘉定區(qū)固化箱報價行情 2025-06-12

- 北京精密減速機批發(fā) 2025-06-12

- 本地伺服驅(qū)動器零售價 2025-06-12

- 成都5層家用電梯品牌 2025-06-12