馬鞍山特馬液壓彎管機(jī)報價

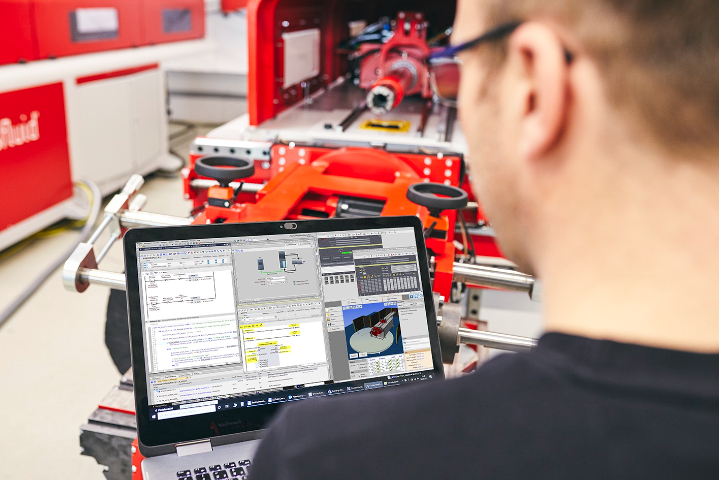

在數(shù)字化工廠建設(shè)中,全自動彎管機(jī)作為智能終端實(shí)現(xiàn)了生產(chǎn)數(shù)據(jù)的全流程貫通,。設(shè)備搭載的 5G 通信模塊可實(shí)時上傳彎曲壓力曲線,、模具壽命數(shù)據(jù)等至工廠數(shù)字孿生系統(tǒng),管理者在三維可視化界面中即可監(jiān)控所有設(shè)備的 OEE(設(shè)備綜合效率),。當(dāng)某工程機(jī)械廠將 12 臺全自動彎管機(jī)接入數(shù)字孿生系統(tǒng)后,,通過 AI 算法分析彎曲能耗數(shù)據(jù),優(yōu)化出的工藝參數(shù)使每噸鋼材加工能耗降低 18%,。設(shè)備還能與 AGV 物流系統(tǒng)聯(lián)動,,當(dāng)完成一批彎曲件加工后自動觸發(fā)物料轉(zhuǎn)運(yùn)請求,形成 “加工 - 檢測 - 入庫” 的無人化生產(chǎn)閉環(huán),,推動制造系統(tǒng)向高度智能化演進(jìn),。支持 USB 接口導(dǎo)入加工數(shù)據(jù),無需手動編程,,提高復(fù)雜工件的生產(chǎn)效率,。馬鞍山特馬液壓彎管機(jī)報價

在精密管件加工領(lǐng)域,數(shù)控彎管機(jī)通過工藝創(chuàng)新突破了傳統(tǒng)加工的精度瓶頸,。針對醫(yī)療器械中 φ3mm 以下的薄壁不銹鋼導(dǎo)管,,設(shè)備采用微應(yīng)力彎曲技術(shù),搭配金剛石涂層模具,,將彎曲時的徑向壓力控制在 0.5N 以內(nèi),,避免管材內(nèi)壁產(chǎn)生褶皺。某微創(chuàng)器械企業(yè)使用該技術(shù)加工的內(nèi)窺鏡活檢鉗導(dǎo)管,,經(jīng) 3000 次彎曲疲勞測試后仍保持通暢,,遠(yuǎn)超行業(yè) 2000 次的標(biāo)準(zhǔn),。對于航空航天用的鈦合金薄壁管(壁厚≤0.8mm),設(shè)備會啟動低溫冷卻系統(tǒng),,將模具溫度維持在 - 10℃至 0℃,,利用材料低溫硬化特性減少塑性變形,經(jīng) CT 掃描檢測,,管件彎曲處的晶粒度等級達(dá) 10 級以上,,滿足航空材料的嚴(yán)苛要求。楊浦區(qū)特馬彎管機(jī)定制采用雙重安全保護(hù)裝置(急停按鈕 + 過載保護(hù)),,保障操作人員與設(shè)備安全,。

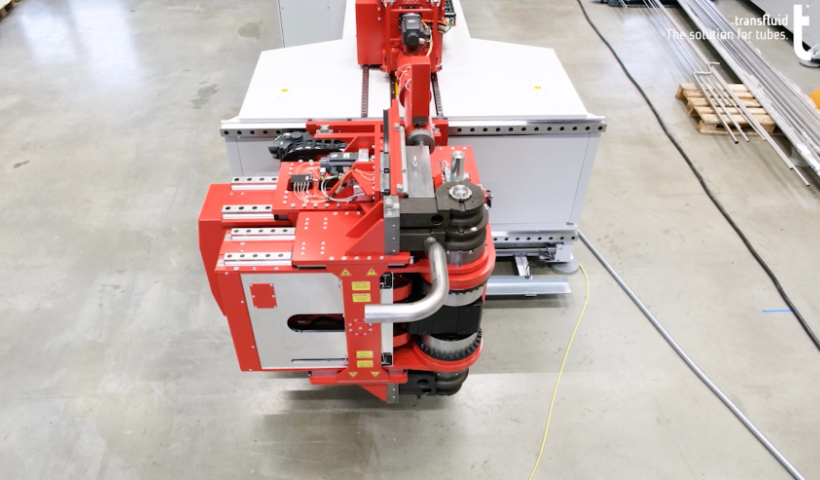

面對復(fù)雜空間結(jié)構(gòu)的管件加工需求,全自動彎管機(jī)的多軸聯(lián)動功能展現(xiàn)出強(qiáng)大的工藝適應(yīng)性,。傳統(tǒng)手動彎管機(jī)只能完成平面內(nèi)的單一角度彎曲,,而現(xiàn)代全自動設(shè)備配備的 X/Y/Z 軸移動機(jī)構(gòu)與旋轉(zhuǎn)軸,可實(shí)現(xiàn)三維空間內(nèi)的螺旋式彎曲,。例如在船舶發(fā)動機(jī)的排氣管加工中,,管件需要繞過復(fù)雜的機(jī)艙結(jié)構(gòu),設(shè)備通過預(yù)先導(dǎo)入的三維模型,,自動規(guī)劃出較佳的彎曲路徑,,使管材在經(jīng)過 5-6 個不同角度的彎曲后,依然能準(zhǔn)確匹配安裝孔位,。這種空間彎曲能力還被普遍應(yīng)用于健身器材的框架制造,,讓弧形扶手、橢圓管支架等復(fù)雜造型的加工變得高效且穩(wěn)定,。全自動彎管機(jī)在工業(yè)制造領(lǐng)域扮演著關(guān)鍵角色,,其智能化操作流程極大提升了管件加工的效率與精度。設(shè)備通過數(shù)控系統(tǒng)準(zhǔn)確控制彎管角度,、彎曲半徑等參數(shù),,操作人員只需在觸摸屏上輸入工藝要求,伺服電機(jī)便會驅(qū)動模具按預(yù)設(shè)軌跡運(yùn)動,,將金屬管材彎曲成所需形狀,。這種自動化作業(yè)模式,不只避免了人工操作的誤差,,還能在連續(xù)生產(chǎn)中保持穩(wěn)定的加工質(zhì)量,,尤其適合批量生產(chǎn)汽車排氣管、家具框架等對規(guī)格一致性要求高的部件,。?

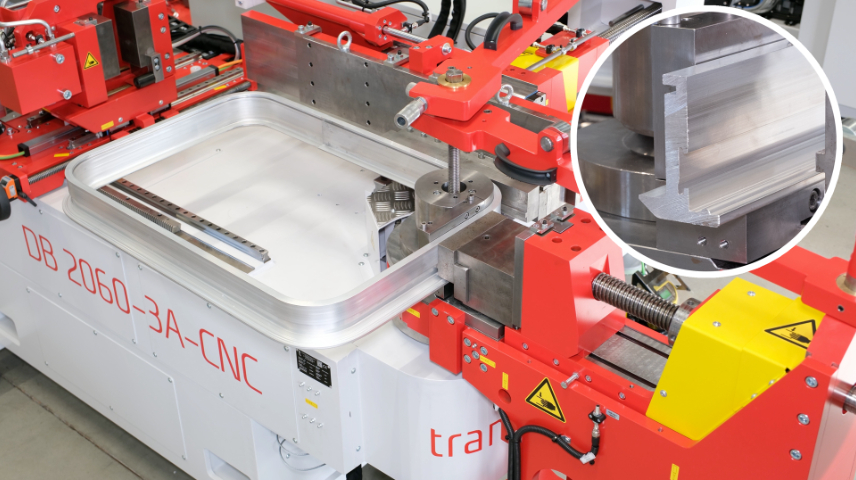

集成化質(zhì)量檢測系統(tǒng)為數(shù)控彎管機(jī)構(gòu)建了全流程品控防線,,實(shí)現(xiàn)加工與檢測的無縫銜接。設(shè)備內(nèi)置的激光測徑儀以 500Hz 頻率掃描管材截面,,當(dāng)檢測到橢圓度超過 0.8% 時立即觸發(fā)補(bǔ)償機(jī)制,,某航空導(dǎo)管廠應(yīng)用該技術(shù)后,薄壁鈦管的一次性合格率從 82% 提升至 99%,。視覺檢測模塊通過深度學(xué)習(xí)算法識別 0.05mm 級的細(xì)微裂紋,,在汽車制動管生產(chǎn)中替代了傳統(tǒng)人工抽檢,使不良率降至 0.03% 以下,。彎曲角度的鐳射跟蹤檢測則能在加工完成后 3 秒內(nèi)出具檢測報告,,數(shù)據(jù)自動上傳至質(zhì)量管理系統(tǒng),為 ISO 認(rèn)證提供完整追溯鏈,。數(shù)控彎管機(jī)的模具更換快速簡便,,適配不同管徑(Φ10-Φ200mm)的管材加工。

全自動彎管機(jī)的操作便捷性極大降低了工業(yè)生產(chǎn)的門檻,,即使是缺乏豐富經(jīng)驗的操作人員,,也能通過可視化觸控界面快速上手。設(shè)備內(nèi)置的工藝數(shù)據(jù)庫存儲了多種管材材質(zhì)與規(guī)格的彎曲參數(shù),,操作人員只需選擇對應(yīng)材料類型,,系統(tǒng)便會自動推薦較佳的彎曲速度、壓力值等工藝參數(shù),,大幅縮短了調(diào)試時間,。在實(shí)際生產(chǎn)中,設(shè)備還能實(shí)時顯示彎管角度的偏差值,,并通過自動補(bǔ)償功能修正誤差,,這種 “傻瓜式” 操作與智能糾錯機(jī)制的結(jié)合,讓批量生產(chǎn)的一致性得到有效保障,,尤其適合勞動力成本較高或技能型工人短缺的制造場景,。?建筑腳手架管材加工時,數(shù)控彎管機(jī)可批量生產(chǎn)相同角度的連接件,,提升施工效率,。南京德國全斯福彎管機(jī)定做

數(shù)控彎管機(jī)采用伺服電機(jī)驅(qū)動,可準(zhǔn)確控制彎管角度與速度,,誤差不超過 ±0.5°,。馬鞍山特馬液壓彎管機(jī)報價

數(shù)控彎管機(jī)的高性能伺服驅(qū)動系統(tǒng)構(gòu)建了精密運(yùn)動控制的基礎(chǔ),通過雙電機(jī)協(xié)同實(shí)現(xiàn)微米級精度把控,。采用直驅(qū)式伺服電機(jī)的機(jī)型,,送料軸定位精度達(dá) ±0.02mm,彎曲軸角度分辨率為 0.01°,,某航天企業(yè)用其加工的燃料管,,在經(jīng)歷 - 196℃至 200℃的溫度循環(huán)后,接口偏差仍≤0.1mm,。伺服系統(tǒng)的動態(tài)響應(yīng)時間<5ms,,在彎曲 DN25 不銹鋼管時,,可根據(jù)管材實(shí)時應(yīng)變數(shù)據(jù)調(diào)整速度(范圍 0.1-10mm/s),使彎曲處的壁厚減薄率控制在 8% 以內(nèi),,滿足 ASME B31.3 對壓力管道的嚴(yán)苛要求,。這種高精度驅(qū)動方案,讓復(fù)雜空間彎管的成型精度提升 40% 以上,。馬鞍山特馬液壓彎管機(jī)報價

- 南京彎管機(jī)廠家 2025-06-26

- 靜安區(qū)Transfluid彎管機(jī)定制 2025-06-26

- 虹口區(qū)彎管機(jī)廠家 2025-06-26

- 無錫全斯福彎管機(jī) 2025-06-26

- 常州特馬彎管機(jī) 2025-06-26

- 黃浦區(qū)彎管機(jī) 2025-06-26

- 馬鞍山數(shù)控彎管機(jī)設(shè)計 2025-06-26

- 常州德國全斯福彎管機(jī)哪家好 2025-06-25

- 青浦區(qū)特馬液壓彎管機(jī)報價 2025-06-25

- 楊浦區(qū)全斯福彎管機(jī) 2025-06-25

- 潮州直銷球閥Q41F哪家強(qiáng) 2025-06-26

- 南京彎管機(jī)廠家 2025-06-26

- 紡織一級能效空壓站售后服務(wù) 2025-06-26

- 河南便捷式儲能設(shè)備耗材 2025-06-26

- 無錫小型硫化機(jī)供應(yīng)商 2025-06-26

- 物流自卸鐵框加工 2025-06-26

- 多功能信息系統(tǒng)集成服務(wù)聯(lián)系人 2025-06-26

- 陜西惡臭四合一氣體檢測儀推薦 2025-06-26

- 廈門q系列閥門電動裝置銷售電話 2025-06-26

- 國產(chǎn)微創(chuàng)手術(shù)顯微鏡廠家有哪些 2025-06-26