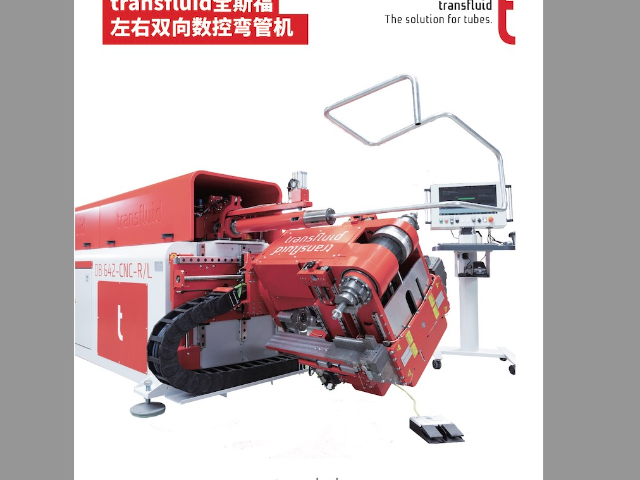

蘇州Transfluid彎管機(jī)定做

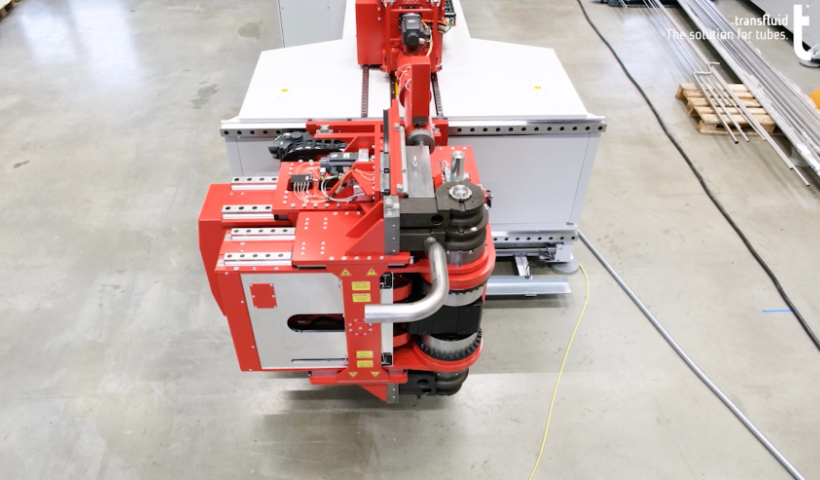

數(shù)控彎管機(jī)作為現(xiàn)代管材加工領(lǐng)域的重要設(shè)備,,通過計(jì)算機(jī)控制系統(tǒng)與機(jī)械傳動(dòng)裝置的精密配合,實(shí)現(xiàn)管材彎曲過程的自動(dòng)化與智能化,。其工作原理基于伺服電機(jī)驅(qū)動(dòng)模具旋轉(zhuǎn)與推進(jìn),通過預(yù)先設(shè)定的彎曲角度,、半徑及速度參數(shù),,準(zhǔn)確控制管材變形量。在航空航天領(lǐng)域,,數(shù)控彎管機(jī)可將鈦合金管材彎曲誤差控制在0.01毫米以內(nèi),,滿足飛機(jī)燃油管路的嚴(yán)苛制造標(biāo)準(zhǔn);而在汽車行業(yè),,設(shè)備的高速換模系統(tǒng)能夠?qū)崿F(xiàn)不同規(guī)格管件的快速切換,,單班產(chǎn)能較傳統(tǒng)彎管機(jī)提升3倍以上。其模塊化設(shè)計(jì)使得設(shè)備能夠根據(jù)生產(chǎn)需求靈活配置,,集成校直,、切割等功能模塊,構(gòu)建管材加工一體化生產(chǎn)線,。設(shè)備具備故障自診斷功能,,屏幕實(shí)時(shí)顯示異常信息,便于維護(hù)檢修,。蘇州Transfluid彎管機(jī)定做

全自動(dòng)彎管機(jī)憑借全流程自動(dòng)化設(shè)計(jì),,徹底革新管材加工模式。其集成的智能上料系統(tǒng)通過機(jī)械手臂準(zhǔn)確抓取管材,,配合視覺識(shí)別裝置自動(dòng)校準(zhǔn)管材角度與位置,,將傳統(tǒng)人工上料誤差從±2mm縮減至±0.5mm。在水暖管道生產(chǎn)中,,設(shè)備可連續(xù)完成送料,、彎曲、切割工序,,單根管件加工周期縮短至20秒,,配合雙工位模具切換技術(shù),實(shí)現(xiàn)不同規(guī)格管件的無縫銜接生產(chǎn),。內(nèi)置的故障診斷系統(tǒng)實(shí)時(shí)監(jiān)測液壓壓力,、電機(jī)電流等12項(xiàng)重要參數(shù),一旦出現(xiàn)異常立即觸發(fā)聲光報(bào)警,,并推送詳細(xì)故障解決方案,,有效減少停機(jī)時(shí)間,提升產(chǎn)線綜合效率,。閔行區(qū)Transfluid彎管機(jī)生產(chǎn)廠家數(shù)控彎管機(jī)的模具更換快速簡便,,適配不同管徑(Φ10-Φ200mm)的管材加工。

航空航天工業(yè)對(duì)管件的高精度需求,,促使全自動(dòng)彎管機(jī)不斷突破技術(shù)極限,。面對(duì)鈦合金,、高溫合金等難加工材料,設(shè)備配備的中頻感應(yīng)加熱裝置可將管材局部溫度準(zhǔn)確控制在±10℃范圍內(nèi),,結(jié)合五軸聯(lián)動(dòng)彎曲技術(shù),,實(shí)現(xiàn)0.5D(管徑倍數(shù))的極小彎曲半徑加工。在航空發(fā)動(dòng)機(jī)燃油管路制造中,,設(shè)備通過激光測距儀對(duì)彎曲過程進(jìn)行微米級(jí)精度監(jiān)測,,實(shí)時(shí)修正加工參數(shù),確保每根管件的彎曲角度誤差小于±0.1°,,圓度誤差控制在0.03mm以內(nèi),。這種超精密加工能力,為航空航天裝備的可靠性提供了堅(jiān)實(shí)保障,。

全自動(dòng)彎管機(jī)在成本控制層面展現(xiàn)出明顯優(yōu)勢,,通過材料利用率優(yōu)化與能耗管理實(shí)現(xiàn)生產(chǎn)效益提升。設(shè)備的智能送料系統(tǒng)會(huì)根據(jù)管件彎曲長度自動(dòng)計(jì)算較優(yōu)下料方案,,配合余料回收算法,,將管材廢料率從傳統(tǒng)工藝的 12% 降低至 5% 以下。以年產(chǎn) 10 萬件空調(diào)冷凝管的生產(chǎn)線為例,,引入該設(shè)備后每年可節(jié)約不銹鋼材料約 15 噸,,直接降低原材料成本超 20 萬元。同時(shí),,伺服電機(jī)的節(jié)能特性在連續(xù)生產(chǎn)中尤為明顯,,對(duì)比液壓彎管機(jī),每臺(tái)設(shè)備每年可節(jié)省電費(fèi)約 3.8 萬元,,加上維護(hù)成本降低 40%,,綜合測算顯示,企業(yè)通??稍?14-18 個(gè)月內(nèi)收回設(shè)備投資成本,。?汽車排氣管加工中,數(shù)控彎管機(jī)能準(zhǔn)確完成多段連續(xù)彎曲,,契合發(fā)動(dòng)機(jī)艙布局需求。

能源行業(yè)的管道建設(shè)對(duì)管件加工提出了嚴(yán)苛要求,,數(shù)控彎管機(jī)憑借強(qiáng)大的工藝適應(yīng)性成為理想選擇,。面對(duì)大口徑厚壁碳鋼管道,設(shè)備采用熱彎與冷彎相結(jié)合的復(fù)合工藝,,通過中頻感應(yīng)加熱裝置將管材局部加熱至合適溫度,,配合液壓驅(qū)動(dòng)的大扭矩彎曲機(jī)構(gòu),可完成直徑600毫米,、壁厚25毫米的管道彎曲作業(yè),。設(shè)備的溫度控制系統(tǒng)能夠精確調(diào)節(jié)加熱區(qū)域與溫度梯度,,確保管材在彎曲過程中不產(chǎn)生裂紋、褶皺等缺陷,。在天然氣輸送管道建設(shè)中,,此類設(shè)備加工的管件經(jīng)探傷檢測,合格率高達(dá)99.8%,,為能源輸送的安全性與穩(wěn)定性提供了可靠保障,。該設(shè)備推動(dòng)彎管加工從 “經(jīng)驗(yàn)驅(qū)動(dòng)” 轉(zhuǎn)向 “數(shù)字驅(qū)動(dòng)”,提升行業(yè)標(biāo)準(zhǔn)化水平,。南京德國全斯福彎管機(jī)售后

設(shè)備搭載的相控陣超聲探傷模塊,,對(duì)彎管進(jìn)行徹底檢測,缺陷檢出率高,。蘇州Transfluid彎管機(jī)定做

新能源汽車產(chǎn)業(yè)的快速發(fā)展對(duì)電池冷卻管路加工提出了更高要求,,數(shù)控彎管機(jī)通過技術(shù)創(chuàng)新滿足行業(yè)需求。面對(duì)壁厚只1.2毫米的鋁合金扁管,,設(shè)備采用柔性彎曲工藝,,配合特殊設(shè)計(jì)的防皺模與支撐塊,確保管材在彎曲過程中保持截面形狀穩(wěn)定,。其高速換模系統(tǒng)可在3分鐘內(nèi)完成不同規(guī)格模具的更換,,滿足多車型冷卻管路的快速切換生產(chǎn)。設(shè)備還具備數(shù)據(jù)追溯功能,,每根管件的加工參數(shù),、生產(chǎn)時(shí)間等信息都被記錄存檔,便于質(zhì)量追溯與工藝優(yōu)化,。這種高效,、準(zhǔn)確的加工方式,有力推動(dòng)了新能源汽車重要零部件的國產(chǎn)化進(jìn)程,。蘇州Transfluid彎管機(jī)定做

- 常州德國全斯福彎管機(jī)哪家好 2025-06-25

- 青浦區(qū)特馬液壓彎管機(jī)報(bào)價(jià) 2025-06-25

- 楊浦區(qū)全斯福彎管機(jī) 2025-06-25

- 嘉定區(qū)數(shù)控彎管機(jī) 2025-06-25

- 無錫彎管機(jī)價(jià)格 2025-06-25

- 長寧區(qū)Transfluid彎管機(jī)定制 2025-06-25

- 嘉定區(qū)德國全斯福彎管機(jī)價(jià)格 2025-06-25

- 松江區(qū)特馬彎管機(jī)報(bào)價(jià) 2025-06-25

- 馬鞍山數(shù)控彎管機(jī)銷售電話 2025-06-25

- 楊浦區(qū)特馬彎管機(jī)生產(chǎn)廠家 2025-06-25

- 衡水質(zhì)量橡膠注壓成型機(jī)供應(yīng)商 2025-06-25

- 內(nèi)蒙古防洪閘行價(jià) 2025-06-25

- 重慶有色鑄造件 2025-06-25

- 安徽人工智能通用應(yīng)用系統(tǒng)產(chǎn)品介紹 2025-06-25

- 安徽現(xiàn)代智能控制系統(tǒng)服務(wù)熱線 2025-06-25

- 河北專業(yè)靜電除塵器改造優(yōu)缺點(diǎn) 2025-06-25

- 安徽龍門整線交鑰匙推薦 2025-06-25

- 寧夏單人工作臺(tái)報(bào)價(jià) 2025-06-25

- 廣州思謀條碼讀取生產(chǎn)廠家 2025-06-25

- 海南起艇絞車直銷價(jià)格 2025-06-25