惠州鍍鎳陶瓷金屬化保養(yǎng)

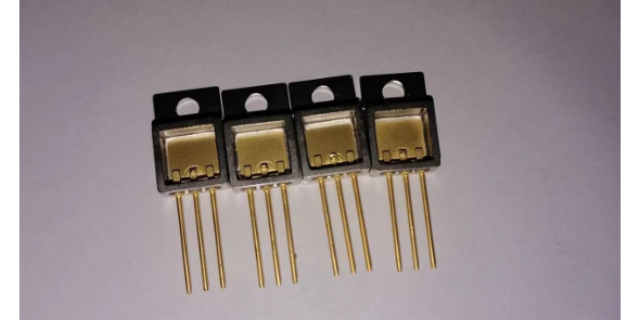

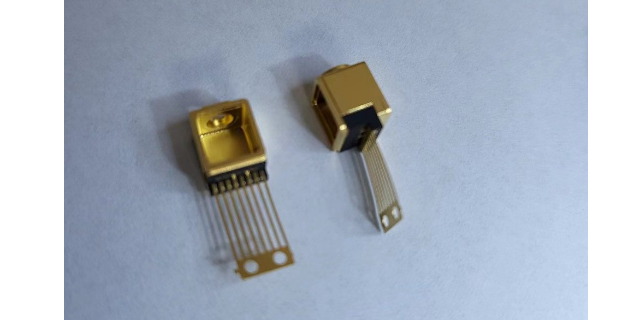

氧化鋁陶瓷金屬化工藝是將氧化鋁陶瓷表面涂覆一層金屬材料,以提高其導(dǎo)電性,、導(dǎo)熱性,、耐磨性和耐腐蝕性等性能。該工藝主要包括以下步驟:1.表面處理:將氧化鋁陶瓷表面進(jìn)行清洗,、打磨,、去油等處理,以保證金屬涂層與基材之間的牢固性,。2.金屬涂覆:采用電鍍,、噴涂、化學(xué)氣相沉積等方法將金屬涂覆在氧化鋁陶瓷表面上,,常用的金屬包括銅,、銀、鎳,、鉻等,。3.燒結(jié)處理:將涂覆金屬的氧化鋁陶瓷進(jìn)行高溫?zé)Y(jié)處理,以使金屬與基材之間形成化學(xué)鍵合,,提高涂層的牢固性和耐腐蝕性,。4.表面處理:對(duì)金屬涂層進(jìn)行打磨、拋光等表面處理,,以提高其光潔度和外觀質(zhì)量,。氧化鋁陶瓷金屬化工藝可以廣泛應(yīng)用于電子、機(jī)械,、化工等領(lǐng)域,,如電子元器件、機(jī)械密封件,、化工閥門等,。想要準(zhǔn)確陶瓷金屬化工藝,,信賴同遠(yuǎn),多年經(jīng)驗(yàn)值得托付,?;葜蒎冩囂沾山饘倩pB(yǎng)

要應(yīng)對(duì)陶瓷金屬化的工藝難點(diǎn),可以采取以下螺旋材料選擇:選擇合適的金屬和陶瓷材料組合,,考慮它們的熱膨脹系數(shù)差異和界面反應(yīng)的傾向性,。尋找具有相似熱膨脹系數(shù)的金屬和陶瓷材料,或者使用緩沖層等中間層來減小差異,。同時(shí),,了解金屬和陶瓷之間的界面反應(yīng)特性,選擇不易發(fā)生不良反應(yīng)的材料組合,。表面處理:在金屬化之前,,對(duì)陶瓷表面進(jìn)行適當(dāng)?shù)奶幚恚蕴岣呓饘倥c陶瓷的黏附性,。這可能包括表面清潔,、蝕刻、活化或涂覆特殊的附著層等方法,。確保陶瓷表面具有足夠的粗糙度和活性,,以促進(jìn)金屬的附著和結(jié)合。工藝參數(shù)控制:嚴(yán)格控制金屬化過程中的溫度,、時(shí)間和氣氛等工藝參數(shù),。根據(jù)具體的金屬和陶瓷材料組合,確定適當(dāng)?shù)募訜釡囟群捅3謺r(shí)間,,以確保金屬能夠與陶瓷良好結(jié)合,,并避免過高溫度引起的應(yīng)力集中和剝離??刂茪夥盏某煞趾蜌鈮?,以減少界面反應(yīng)的發(fā)生。界面層的設(shè)計(jì):在金屬化過程中引入適當(dāng)?shù)慕缑鎸?,可以起到緩沖和控制界面反應(yīng)的作用,。例如,可以在金屬和陶瓷之間添加中間層或過渡層,,以減小熱膨脹系數(shù)差異和界面反應(yīng)的影響,。珠海銅陶瓷金屬化電鍍陶瓷金屬化應(yīng)用于電子封裝領(lǐng)域。

隨著近年來科技不斷發(fā)展,,很多芯片輸入功率越來越高,,那么對(duì)于高功率產(chǎn)品來講,其封裝陶瓷基板要求具有高電絕緣性,、高導(dǎo)熱性,、與芯片匹配的熱膨脹系數(shù)等特性,。在之前封裝里金屬pcb板上,仍是需要導(dǎo)入一個(gè)絕緣層來實(shí)現(xiàn)熱電分離,。由于絕緣層的熱導(dǎo)率極差,,此時(shí)熱量雖然沒有集中在芯片上,但是卻集中在芯片下的絕緣層附近,,然而一旦做更高功率,,那么芯片散熱的問題慢慢會(huì)浮現(xiàn)。所以這就是需要與研發(fā)市場(chǎng)發(fā)展方向里是不匹配的,。LED封裝陶瓷金屬化基板作為LED重要構(gòu)件,,由于隨著LED芯片技術(shù)的發(fā)展而發(fā)生變化,所以目前LED散熱基板主要使用金屬和陶瓷基板,。一般金屬基板以鋁或銅為材料,,由于技術(shù)的成熟,且具又成本優(yōu)勢(shì),,也是目前為一般LED產(chǎn)品所采用。現(xiàn)目前常見的基板種類有硬式印刷電路板,、高熱導(dǎo)系數(shù)鋁基板,、陶瓷基板、金屬復(fù)合材料等,。一般在低功率LED封裝是采用了普通電子業(yè)界用的pcb版就可以滿足需求,,但如果超過,其主要是基板的散熱性對(duì)LED壽命與性能有直接影響,,所以LED封裝陶瓷金屬化基板成為非常重要的元件,。

陶瓷金屬化是一種將陶瓷表面涂覆金屬層的技術(shù),也稱為陶瓷金屬化涂層技術(shù),。該技術(shù)可以提高陶瓷的機(jī)械性能,、耐磨性、耐腐蝕性和導(dǎo)電性等特性,,使其在工業(yè),、航空航天、醫(yī)療和電子等領(lǐng)域得到廣泛應(yīng)用,。陶瓷金屬化的涂層通常由金屬粉末和陶瓷基體組成,。金屬粉末可以是銅、鋁,、鎳,、鉻、鈦等金屬,,通過熱噴涂,、電鍍,、化學(xué)氣相沉積等方法將金屬粉末涂覆在陶瓷表面上。涂層的厚度通常在幾微米到幾百微米之間,,可以根據(jù)需要進(jìn)行調(diào)整,。陶瓷金屬化涂層的優(yōu)點(diǎn)在于其具有高硬度、高耐磨性,、高耐腐蝕性和高導(dǎo)電性等特性,。這些特性使得陶瓷金屬化涂層在工業(yè)領(lǐng)域中得到廣泛應(yīng)用。例如,,在航空航天領(lǐng)域,,陶瓷金屬化涂層可以用于制造發(fā)動(dòng)機(jī)部件、渦輪葉片和燃燒室等高溫部件,,以提高其耐磨性和耐腐蝕性,。在醫(yī)療領(lǐng)域,陶瓷金屬化涂層可以用于制造人工關(guān)節(jié)和牙科修復(fù)材料等醫(yī)療器械,,以提高其機(jī)械性能和生物相容性,。在電子領(lǐng)域,陶瓷金屬化涂層可以用于制造電子元件和電路板等電子產(chǎn)品,,以提高其導(dǎo)電性和耐腐蝕性,。總之,,陶瓷金屬化涂層技術(shù)是一種重要的表面處理技術(shù),,可以為陶瓷材料賦予新的特性和功能,拓展其應(yīng)用范圍,。陶瓷金屬化工藝復(fù)雜,,技術(shù)要求高。

陶瓷金屬化基板,,顯然尺寸要比絕緣材料的基板穩(wěn)定得多,,鋁基印制板、鋁夾芯板,,從30℃加熱至140~150℃,,尺寸就會(huì)變化為。利用陶瓷金屬化電路板中的優(yōu)異導(dǎo)熱能力,、良好的機(jī)械加工性能及強(qiáng)度,、良好的電磁遮罩性能、良好的磁力性能,。產(chǎn)品設(shè)計(jì)上遵循半導(dǎo)體導(dǎo)熱機(jī)理,,因此在不僅導(dǎo)熱金屬電路板{金屬pcb}、鋁基板、銅基板具有良好的導(dǎo)熱,、散熱性,。由于很多雙面板、多層板密度高,、功率大,、熱量散發(fā)難,常規(guī)的印制板基材如FR4,、CEM3都是熱的不良導(dǎo)體,,層間絕緣、熱量散發(fā)不出去,。電子設(shè)備局部發(fā)熱不排除,,導(dǎo)致電子元器件高溫失效,而陶瓷金屬化可以解決這一散熱問題,。因此,,高分子基板和陶瓷金屬化基板使用受到很大限制,而陶瓷材料本身具有熱導(dǎo)率高,、耐熱性好,、高絕緣、與芯片材料相匹配等性能,。是非常適合作為功率器件LED封裝陶瓷基板,,如今已廣泛應(yīng)用在半導(dǎo)體照明、激光與光通信,、航空航天,、汽車電子等領(lǐng)域,。同遠(yuǎn),,用實(shí)力詮釋陶瓷金屬化,打造行業(yè)服務(wù)典范,。珠海氧化鋯陶瓷金屬化規(guī)格

面對(duì)陶瓷金屬化挑戰(zhàn),,同遠(yuǎn)公司迎難而上,鑄就非凡品質(zhì),?;葜蒎冩囂沾山饘倩pB(yǎng)

陶瓷金屬化是一種將陶瓷表面涂覆金屬層的工藝,可以提高陶瓷的導(dǎo)電性,、耐腐蝕性和美觀性,。陶瓷金屬化工藝主要包括以下幾種:1.電鍍法:將陶瓷表面浸泡在含有金屬離子的電解液中,通過電流作用使金屬離子還原成金屬沉積在陶瓷表面上,。電鍍法可以制備出均勻,、致密的金屬層,但需要先進(jìn)行表面處理,,如鍍銅前需要先鍍鎳,。2.熱噴涂法:將金屬粉末或線加熱至熔點(diǎn),,通過噴槍將金屬噴射到陶瓷表面上,形成金屬涂層,。熱噴涂法可以制備出厚度較大的金屬層,,但涂層質(zhì)量受噴涂參數(shù)和金屬粉末質(zhì)量的影響較大。3.化學(xué)氣相沉積法:將金屬有機(jī)化合物或金屬氣體加熱至高溫,,使其分解并在陶瓷表面上沉積金屬,。化學(xué)氣相沉積法可以制備出致密,、均勻的金屬層,,但需要高溫條件和精密的設(shè)備。4.真空蒸鍍法:將金屬材料加熱至高溫,,使其蒸發(fā)并在陶瓷表面上沉積金屬,。真空蒸鍍法可以制備出高質(zhì)量的金屬層,但需要高真空條件和精密的設(shè)備,。5.氣體滲透法:將金屬氣體在高溫下滲透到陶瓷表面,,形成金屬化層。氣體滲透法可以制備出高質(zhì)量的金屬層,,但需要高溫條件和精密的設(shè)備,。總之,,陶瓷金屬化工藝可以根據(jù)不同的需求選擇不同的方法,,以達(dá)到非常好的效果?;葜蒎冩囂沾山饘倩pB(yǎng)

- 深圳鍍鎳陶瓷金屬化處理工藝 2025-05-12

- 清遠(yuǎn)銅陶瓷金屬化電鍍 2025-05-12

- 汕尾銅陶瓷金屬化處理工藝 2025-05-12

- 貴州電阻電子元器件鍍金車間 2025-05-12

- 上海氧化鋁陶瓷金屬化 2025-05-12

- 佛山碳化鈦陶瓷金屬化規(guī)格 2025-05-12

- 汕尾氧化鋁陶瓷金屬化保養(yǎng) 2025-05-12

- 東莞氧化鋯陶瓷金屬化電鍍 2025-05-12

- 東莞碳化鈦陶瓷金屬化價(jià)格 2025-05-12

- 梅州氧化鋁陶瓷金屬化處理工藝 2025-05-12

- 哈爾濱伺服電機(jī)的類型 2025-05-12

- 珠海第三方選別返工機(jī)構(gòu) 2025-05-12

- 深圳廣電板線路板公司 2025-05-12

- 杭州CMDLCH40車燈CMD原廠 2025-05-12

- 廣東超長板線路板價(jià)格 2025-05-12

- 蘇州車燈通電車燈CMD生產(chǎn)廠家 2025-05-12

- 新能源汽車VCU卡扣式防水透氣閥多少錢 2025-05-12

- 湖南MEMS微納米加工圖片 2025-05-12

- ADR431ARZ 2025-05-12

- 陜西代理商LED無縫拼接誠信合作 2025-05-12