-

臺達(dá)ME300變頻器:小身材,,大能量,,開啟工業(yè)調(diào)速新篇章

-

臺達(dá)MH300變頻器:傳動與張力控制的革新利器-友誠創(chuàng)

-

磁浮軸承驅(qū)動器AMBD:高速變頻技術(shù)引導(dǎo)工業(yè)高效能新時代

-

臺達(dá)液冷型變頻器C2000-R:工業(yè)散熱與空間難題

-

臺達(dá)高防護(hù)型MS300 IP66/NEMA 4X變頻器

-

重載設(shè)備救星!臺達(dá)CH2000變頻器憑高過載能力破局工業(yè)難題

-

臺達(dá)C2000+系列變頻器:工業(yè)驅(qū)動的優(yōu)越之選!

-

臺達(dá)CP2000系列變頻器:工業(yè)驅(qū)動的革新力量,!

-

臺達(dá)變頻器MS300系列:工業(yè)節(jié)能與智能控制的全能之選,。

-

一文讀懂臺達(dá) PLC 各系列,!性能優(yōu)越,,優(yōu)勢盡顯

陽江氧化鋯陶瓷金屬化規(guī)格

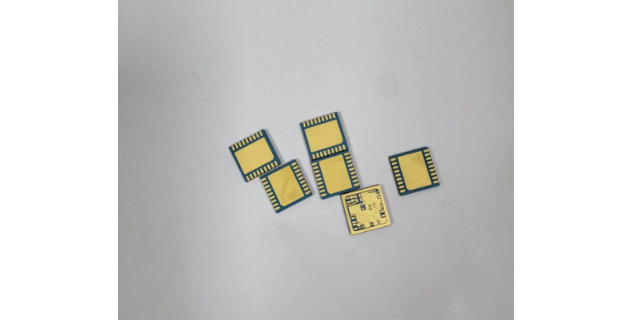

陶瓷金屬化工藝為陶瓷賦予金屬特性,其工藝流程復(fù)雜且精細(xì),。首先對陶瓷進(jìn)行嚴(yán)格的清洗與打磨,,先用砂紙打磨陶瓷表面,去除加工痕跡與瑕疵,,再放入超聲波清洗機(jī)中,,使用特用清洗劑,去除表面油污,、雜質(zhì),,保證陶瓷表面潔凈、平整,。清洗打磨后,,制備金屬化漿料,將金屬粉末(如銀,、銅等),、玻璃料、有機(jī)載體等按特定比例混合,,通過球磨機(jī)長時間研磨,,制成均勻、具有合適粘度的漿料,。接著采用絲網(wǎng)印刷工藝,,將金屬化漿料精細(xì)印刷到陶瓷表面,控制好印刷厚度和圖形精度,,確保金屬化區(qū)域符合設(shè)計要求,,印刷厚度一般在 10 - 20μm 。印刷完成后,,將陶瓷放入烘箱進(jìn)行烘干,,在 90℃ - 150℃的溫度下,,使?jié){料中的有機(jī)溶劑揮發(fā),漿料初步固化在陶瓷表面,。烘干后的陶瓷進(jìn)入高溫?zé)Y(jié)爐,在氫氣等還原性氣氛中,,加熱至 1300℃ - 1500℃ ,。高溫下,漿料中的玻璃料軟化,,促進(jìn)金屬與陶瓷原子間的擴(kuò)散與結(jié)合,,形成牢固的金屬化層。為增強金屬化層的性能,,通常會進(jìn)行鍍覆處理,,如鍍鎳、鍍金等,,通過電鍍在金屬化層表面鍍上一層其他金屬,。統(tǒng)統(tǒng)對金屬化后的陶瓷進(jìn)行周到質(zhì)量檢測,包括外觀檢查,、結(jié)合強度測試,、導(dǎo)電性檢測等,只有質(zhì)量合格的產(chǎn)品才能投入使用 ,。陶瓷金屬化品質(zhì)至上,,同遠(yuǎn)表面處理,用心成就每一件,。陽江氧化鋯陶瓷金屬化規(guī)格

真空陶瓷金屬化對光電器件性能提升舉足輕重,。在激光二極管封裝中,陶瓷熱沉經(jīng)金屬化后與芯片緊密貼合,,高效導(dǎo)走熱量,,維持激光輸出穩(wěn)定性與波長精度。金屬化層還兼具反射功能,,優(yōu)化光路設(shè)計,,提高激光利用率。在光學(xué)成像系統(tǒng),,如高級相機(jī)鏡頭防抖組件,,金屬化陶瓷部件精確控制位移,依靠金屬導(dǎo)電特性實現(xiàn)快速電磁驅(qū)動,,同時陶瓷部分保證機(jī)械結(jié)構(gòu)精度,,減少震動對成像清晰度的影響,為捕捉精彩瞬間提供堅實保障,,推動光學(xué)技術(shù)在科研,、攝影等領(lǐng)域不斷突破,。梅州氧化鋁陶瓷金屬化處理工藝陶瓷金屬化工藝的優(yōu)化至關(guān)重要。

陶瓷金屬化是一種將陶瓷與金屬優(yōu)勢相結(jié)合的材料處理技術(shù),,給材料的性能和應(yīng)用場景帶來了質(zhì)的飛躍,。從性能上看,陶瓷金屬化極大地提升了材料的實用性,。陶瓷本身具有高硬度,、耐磨損、耐高溫的特性,,但其不導(dǎo)電的缺點限制了應(yīng)用,。金屬化后,陶瓷表面形成金屬薄膜,,兼具了陶瓷的優(yōu)良性能與金屬的導(dǎo)電性,,有效拓寬了使用范圍。例如,,在電子領(lǐng)域,,陶瓷金屬化基板憑借高絕緣性、低熱膨脹系數(shù)和良好的散熱性,,能迅速導(dǎo)出芯片產(chǎn)生的熱量,,避免因過熱導(dǎo)致的性能下降,**提升了電子設(shè)備的穩(wěn)定性和可靠性,。在連接與封裝方面,,陶瓷金屬化發(fā)揮著關(guān)鍵作用。金屬化后的陶瓷可通過焊接,、釬焊等方式與其他金屬部件連接,,實現(xiàn)與金屬結(jié)構(gòu)的無縫對接,顯著提高了連接的可靠性,。在航空航天領(lǐng)域,,陶瓷金屬化材料憑借低密度、**度以及良好的耐高溫性能,,減輕了飛行器的重量,,提升了發(fā)動機(jī)的熱效率和推重比,降低了能耗,,為航空航天事業(yè)的發(fā)展提供了有力支持,。此外,陶瓷金屬化降低了材料成本,。相較于單一使用高性能金屬,,陶瓷金屬化材料利用陶瓷的優(yōu)勢,減少了昂貴金屬的用量,在保證性能的同時,,實現(xiàn)了成本的有效控制,,因此在眾多領(lǐng)域得到了廣泛應(yīng)用。

真空陶瓷金屬化是一項融合材料科學(xué),、物理化學(xué)等多學(xué)科知識的精密工藝,。其在于在高真空環(huán)境下,利用特殊的鍍膜技術(shù),,將金屬原子沉積到陶瓷表面,,實現(xiàn)陶瓷與金屬的緊密結(jié)合。首先,,陶瓷基片需經(jīng)過嚴(yán)格的清洗與預(yù)處理,去除表面雜質(zhì),、油污,,確保微觀層面的潔凈,這如同為后續(xù)金屬化過程鋪設(shè)平整的 “地基”,。接著,,采用蒸發(fā)鍍膜、濺射鍍膜或化學(xué)氣相沉積等方法引入金屬源,。以蒸發(fā)鍍膜為例,,將金屬材料置于高溫蒸發(fā)源中,在真空負(fù)壓促使下,,金屬原子逸出并直線飛向低溫的陶瓷表面,,逐層堆積形成金屬薄膜。整個過程需要準(zhǔn)確控制真空度,、溫度,、沉積速率等參數(shù),稍有偏差就可能導(dǎo)致金屬膜層附著力不足,、厚度不均等問題,,影響產(chǎn)品性能。有陶瓷金屬化難題,,找同遠(yuǎn)表面處理,,専家團(tuán)隊全力攻堅。

真空陶瓷金屬化工藝靈活性極高,,為產(chǎn)品設(shè)計開辟廣闊天地,。通過選擇不同金屬材料、控制膜層厚度與沉積圖案,,能實現(xiàn)多樣化功能定制,。在可穿戴醫(yī)療設(shè)備中,陶瓷傳感器外殼可金屬化一層生物相容性好的鈦合金薄膜,既不影響傳感器電氣性能,,又確保與人體接觸安全舒適,;同時,利用光刻技術(shù)在金屬化層制作精細(xì)電路圖案,,實現(xiàn)信號采集,、傳輸一體化。在高級消費電子產(chǎn)品,,如限量版智能手表邊框,,采用彩色金屬化陶瓷,結(jié)合微雕工藝,,打造獨特外觀與個性化功能,,滿足消費者對品質(zhì)與時尚的追求,彰顯科技與藝術(shù)融合魅力,。探索陶瓷金屬化優(yōu)解,,同遠(yuǎn)公司在這,技術(shù)革新領(lǐng)航,。陽江氧化鋁陶瓷金屬化焊接

陶瓷金屬化,,以鉬錳、鍍金等法,,在陶瓷表面構(gòu)建金屬結(jié)構(gòu),。陽江氧化鋯陶瓷金屬化規(guī)格

陶瓷與金屬的表面結(jié)構(gòu)和化學(xué)性質(zhì)差異***,致使二者難以直接緊密結(jié)合,。陶瓷金屬化工藝的出現(xiàn),,有效化解了這一難題。其**原理是借助特定工藝,,在陶瓷表面引入能與陶瓷發(fā)生化學(xué)反應(yīng)或物理吸附的金屬元素及化合物,,促使二者間形成化學(xué)鍵或強大的物理作用力,實現(xiàn)穩(wěn)固連接,。在電子封裝領(lǐng)域,,陶瓷金屬化發(fā)揮著關(guān)鍵作用。它能夠讓陶瓷良好地兼容金屬引腳,,確保芯片等電子元件與外部電路穩(wěn)定連接,,保障電子設(shè)備的信號傳輸精細(xì)無誤、運行高效穩(wěn)定,。航空航天產(chǎn)業(yè)對材料的性能要求極為嚴(yán)苛,,通過金屬化,陶瓷不僅能保留其高硬度,、耐高溫的特性,,還能融合金屬的良好韌性與導(dǎo)電性,使飛行器關(guān)鍵部件得以在極端環(huán)境下可靠運行。汽車制造中,,陶瓷金屬化部件提升了發(fā)動機(jī)等組件的耐磨性和熱傳導(dǎo)性,,助力提升汽車的動力性能與燃油經(jīng)濟(jì)性??梢哉f,,陶瓷金屬化是推動眾多現(xiàn)代工業(yè)發(fā)展的重要技術(shù),為各領(lǐng)域產(chǎn)品性能提升與創(chuàng)新應(yīng)用奠定了堅實基礎(chǔ),。陽江氧化鋯陶瓷金屬化規(guī)格

- 梅州銅陶瓷金屬化哪家好 2025-05-03

- 清遠(yuǎn)金屬五金表面處理 2025-05-03

- 梅州氧化鋁陶瓷金屬化廠家 2025-05-03

- 廣東金屬五金表面處理廠 2025-05-03

- 汕尾氧化鋯陶瓷金屬化保養(yǎng) 2025-05-03

- 東莞碳化鈦陶瓷金屬化電鍍 2025-05-03

- 陽江氧化鋯陶瓷金屬化規(guī)格 2025-05-03

- 梅州精密五金表面處理應(yīng)用 2025-05-03

- 蘇州金屬五金表面處理應(yīng)用 2025-05-03

- 江門銅陶瓷金屬化哪家好 2025-05-03

- 揭陽轉(zhuǎn)接線批發(fā) 2025-05-03

- 北京冶金邊緣網(wǎng)關(guān)技術(shù)指導(dǎo) 2025-05-03

- 成都智慧水務(wù)供應(yīng)商 2025-05-03

- 工業(yè)窯爐智能電力調(diào)整器哪家好 2025-05-03

- 浙江云凱電涌保護(hù)器供應(yīng)商 2025-05-03

- MEMSMEMS微納米加工生物芯片 2025-05-03

- 河南充電樁變壓器價格 2025-05-03

- 出口MOS原料 2025-05-03

- 南京國泰陶瓷坩堝哪家好 2025-05-03

- STM32L031F6P7 2025-05-03