-

惟精環(huán)境藻類智能分析監(jiān)測系統(tǒng),,為水源安全貢獻科技力量,!

-

快來擁抱無線遠程打印新時代,惟精智印云盒,、讓打印變得如此簡單

-

攜手共進,,惟精環(huán)境共探環(huán)保行業(yè)發(fā)展新路徑

-

惟精環(huán)境:科技賦能,,守護綠水青山

-

南京市南陽商會新春聯(lián)會成功召開

-

惟精環(huán)境順利通過“江蘇省民營科技企業(yè)”復評復審

-

“自動?化監(jiān)測技術在水質檢測中的實施與應用”在《科學家》發(fā)表

-

熱烈祝賀武漢市概念驗證中心(武漢科技大學)南京分中心掛牌成立

-

解鎖流域水質密碼,“三維熒光水質指紋”鎖定排污嫌疑人,!

-

重磅政策,,重點流域水環(huán)境綜合治理資金支持可達總投資的80%

汕尾碳化鈦陶瓷金屬化電鍍

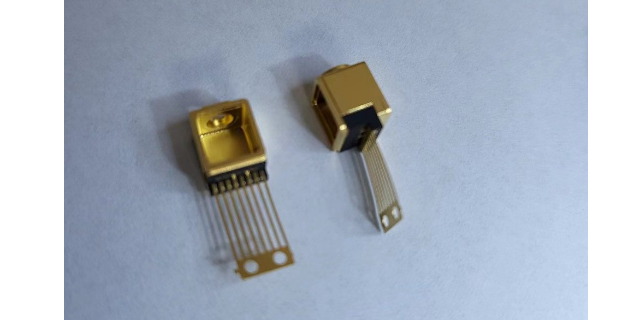

陶瓷金屬化在散熱與絕緣方面具備突出優(yōu)勢,。隨著科技發(fā)展,半導體芯片功率持續(xù)增加,,散熱問題愈發(fā)嚴峻,,尤其是在 5G 時代,對封裝散熱材料提出了極為嚴苛的要求,。 陶瓷本身具有高熱導率,,芯片產生的熱量能夠直接傳導到陶瓷片上,無需額外絕緣層,,可實現(xiàn)相對更優(yōu)的散熱效果,。通過金屬化工藝,在陶瓷表面附著金屬薄膜后,,進一步提升了熱量傳導效率,,能更快地將熱量散發(fā)出去。同時,,陶瓷是良好的絕緣材料,,具有高電絕緣性,可承受很高的擊穿電壓,,能有效防止電路短路,,保障電子設備穩(wěn)定運行,。 在功率型電子元器件的封裝結構中,,封裝基板作為關鍵環(huán)節(jié),需要同時具備散熱和機械支撐等功能,。陶瓷金屬化后的材料,,因其出色的散熱與絕緣性能,以及與芯片材料相近的熱膨脹系數(shù),,能有效避免芯片因熱應力受損,,滿足了電子封裝技術向小型化、高密度,、多功能和高可靠性方向發(fā)展的需求,,在電子、電力等諸多行業(yè)有著廣泛應用 ,。陶瓷金屬化技術不斷創(chuàng)新發(fā)展,。汕尾碳化鈦陶瓷金屬化電鍍

當涉及到散熱需求苛刻的應用場景,真空陶瓷金屬化的導熱優(yōu)勢盡顯,。在 LED 照明領域,,芯片發(fā)光產生大量熱量,若不能及時散發(fā),,會導致光衰加劇,、壽命縮短,。金屬化陶瓷散熱基板將芯片熱量迅速傳導至金屬層,憑借金屬良好導熱系數(shù),,熱量快速擴散至外界環(huán)境,。其原理在于金屬化過程構建了熱傳導的快速通道,金屬原子與陶瓷晶格協(xié)同作用,,熱流從高溫芯片區(qū)域高效流向低溫散熱鰭片或外殼,。與傳統(tǒng)塑料、普通陶瓷基板相比,,金屬化陶瓷基板能使 LED 燈具工作溫度降低數(shù)十攝氏度,,延長燈具使用壽命,為節(jié)能照明普及提供堅實支撐,。云浮氧化鋯陶瓷金屬化保養(yǎng)交給同遠的陶瓷金屬化項目,,按時交付,品質遠超預期,。

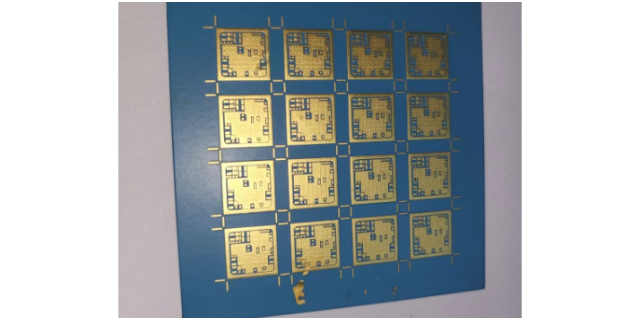

陶瓷金屬化在電子領域發(fā)揮著關鍵作用,。在集成電路中,隨著電子設備不斷向小型化,、高集成度發(fā)展,,對電路基片提出了更高要求。陶瓷金屬化基片能夠有效提高電路集成化程度,,實現(xiàn)電子設備小型化,。在電子封裝過程里,基板需承擔機械支撐保護與電互連(絕緣)任務,。陶瓷材料具有低通訊損耗的特性,,其本身的介電常數(shù)使信號損耗更小,;同時具備高熱導率,,芯片產生的熱量可直接傳導到陶瓷片上,無需額外絕緣層,,散熱效果更佳,。并且,陶瓷與芯片的熱膨脹系數(shù)接近,,能避免在溫差劇變時因變形過大導致線路脫焊,、產生內應力等問題。通過金屬化工藝,,在陶瓷表面牢固地附著一層金屬薄膜,,不僅賦予陶瓷導電性能,滿足電子信號傳輸需求,,還增強了其與金屬引線或其他金屬導電層連接的可靠性,,對電子設備的性能和穩(wěn)定性起著決定性作用 ,。

陶瓷金屬化工藝實現(xiàn)了陶瓷與金屬的有效結合,其流程由多個有序步驟組成,。首先對陶瓷進行預處理,,用打磨設備將陶瓷表面打磨平整,去除表面的瑕疵,,再通過超聲波清洗,,用酒精、**等溶劑清洗,,徹底耕除表面雜質,。接著進行金屬化漿料的調配,按照特定配方,,將金屬粉末(如銀粉,、銅粉)、玻璃料,、添加劑等混合,,利用球磨機充分研磨,制成具有良好流動性和穩(wěn)定性的漿料,。然后運用絲網印刷或滴涂等方法,,將金屬化漿料精確地涂覆在陶瓷表面,嚴格控制漿料的厚度和均勻性,,一般涂層厚度在 15 - 30μm ,。涂覆完成后,將陶瓷置于烘箱中進行干燥,,在 100℃ - 180℃的溫度下,,使?jié){料中的溶劑揮發(fā),,漿料初步固化在陶瓷表面,。干燥后的陶瓷進入高溫燒結階段,放入高溫氫氣爐內,,升溫至 1350℃ - 1550℃ ,。在高溫和氫氣的作用下,金屬與陶瓷發(fā)生反應,,形成牢固的金屬化層,。為提升金屬化層的性能,通常會進行鍍覆處理,,如鍍鎳,、鍍鉻等,通過電鍍工藝在金屬化層表面鍍上一層其他金屬,。統(tǒng)統(tǒng)對金屬化后的陶瓷進行周到檢測,,通過顯微鏡觀察金屬化層的微觀結構,,用萬能材料試驗機測試結合強度等,確保產品質量符合要求 ,。陶瓷金屬化打造高性能的電子元件,。

《探秘陶瓷金屬化的魅力》:當陶瓷邂逅金屬,陶瓷金屬化技術誕生,。這一技術對于功率型電子元器件封裝意義重大,,封裝基板需集散熱、支撐,、電連接等功能于一身,,陶瓷金屬化恰好能滿足。例如,,其高電絕緣性讓陶瓷在電路中安全隔離,;高運行溫度特性,使產品能在高溫環(huán)境穩(wěn)定工作,。直接敷銅法(DBC)作為金屬化方法之一,,在陶瓷表面鍵合銅箔,通過特定溫度下的共晶反應實現(xiàn)連接,,但也面臨制作成本高,、抗熱沖擊性能受限等挑戰(zhàn) 。

《陶瓷金屬化的多面性》:陶瓷金屬化作為材料領域的重要技術,,應用前景廣闊,。從步驟來看,煮洗,、金屬化涂敷,、燒結、鍍鎳等環(huán)節(jié)緊密相連,,**終制成金屬化陶瓷基片等產品,。在 LED 散熱基板應用中,陶瓷金屬化產品憑借尺寸精密,、散熱好等特點,,有效解決 LED 散熱難題?;钚越饘兮F焊法是常用制備手段,,工序少,一次升溫就能完成陶瓷 - 金屬封接,,不過活性釬料單一,,限制了其大規(guī)模連續(xù)生產應用 。 陶瓷金屬化改善陶瓷的表面性能,。江門銅陶瓷金屬化焊接

同遠助力陶瓷金屬化,,豐富案例見證,,實力彰顯無遺。汕尾碳化鈦陶瓷金屬化電鍍

真空陶瓷金屬化賦予陶瓷非凡的導電性能,,為電子元件發(fā)展注入強大動力,。在功率半導體模塊中,陶瓷基板承載芯片并實現(xiàn)電氣連接,,金屬化后的陶瓷表面形成連續(xù),、低電阻的導電通路。金屬原子有序排列,,電子可順暢遷移,,減少了傳輸過程中的能量損耗與發(fā)熱現(xiàn)象。對比未金屬化陶瓷,,其電阻可降低幾個數(shù)量級,,滿足高功率、大電流工況需求,。例如新能源汽車的功率模塊,,采用真空陶瓷金屬化基板,保障電能高效轉化與傳輸,,提升驅動系統(tǒng)效率,,助力車輛續(xù)航里程增長,推動電動汽車產業(yè)邁向新高度,。汕尾碳化鈦陶瓷金屬化電鍍

- 金屬五金表面處理方法有哪些 2025-06-20

- 揭陽金屬五金表面處理技術 2025-06-20

- 貴州電阻電子元器件鍍金鍍鎳線 2025-06-19

- 江西陶瓷電子元器件鍍金加工 2025-06-19

- 蘇州精密五金表面處理加工工藝 2025-06-19

- 河北陶瓷金屬化電子元器件鍍金鎳 2025-06-19

- 天津電阻電子元器件鍍金 2025-06-19

- 惠州精密五金表面處理處理方式 2025-06-19

- 安徽電池電子元器件鍍金車間 2025-06-19

- 福建片式電子元器件鍍金鈀 2025-06-19

- 全國實驗室光譜儀生產廠家 2025-06-20

- 本地EMW3080BP/BE行業(yè) 2025-06-20

- 佛山微型BOX箱體喇叭揚聲器價格 2025-06-20

- 北京出口IGBT模塊代理商 2025-06-20

- 多功能FPGA定制項目平臺 2025-06-20

- 湖北魚眼型DIN41612歐式連接器 2025-06-20

- 蘇州雙向二極管制造商 2025-06-20

- 青浦區(qū)哪里有智慧路燈系統(tǒng)生產企業(yè) 2025-06-20

- 四川AOS原廠場效應管 2025-06-20

- 江蘇不堵塞噴嘴助焊劑廠家供應 2025-06-20