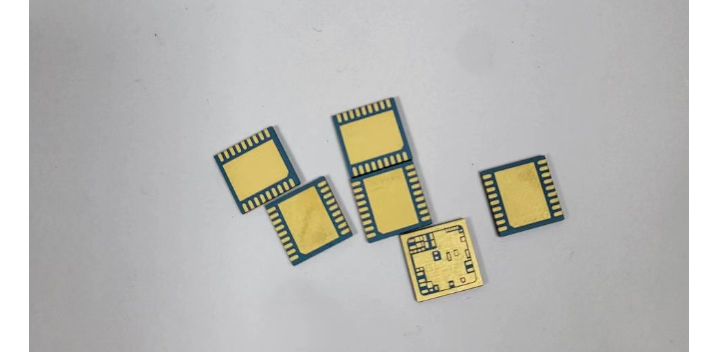

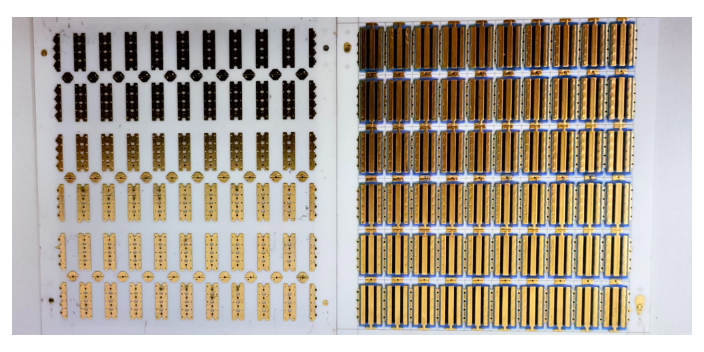

福建新能源電子元器件鍍金生產線

檢測鍍金層結合力的方法有多種,,以下是一些常見的檢測方法:彎曲試驗操作方法:將鍍金的電子元器件或樣品固定在彎曲試驗機上,以一定的速度和角度進行彎曲,。通常彎曲角度在 90° 到 180° 之間,根據具體產品的要求而定,。對于一些小型電子元器件,,可能需要使用專門的微型彎曲夾具來進行操作。結果判斷:觀察鍍金層在彎曲過程中及彎曲后是否出現起皮,、剝落,、裂紋等現象。如果鍍金層能夠承受規(guī)定的彎曲次數和角度而不出現明顯的結合力破壞跡象,,則認為結合力良好,;反之,如果出現上述缺陷,,則說明結合力不足,。劃格試驗操作方法:使用劃格器在鍍金層表面劃出一定尺寸和形狀的網格,網格的大小和間距通常根據鍍金層的厚度和產品要求來確定,。一般來說,,對于較薄的鍍金層,網格尺寸可以小一些,,如 1mm×1mm,;對于較厚的鍍金層,網格尺寸可適當增大至 2mm×2mm 或 5mm×5mm,。然后用膠帶粘貼在劃格區(qū)域,,膠帶應具有一定的粘性,能較好地粘附在鍍金層表面。粘貼后,,迅速而均勻地將膠帶撕下,。結果判斷:根據劃格區(qū)域內鍍金層的脫落情況來評估結合力。按照相關標準,,如 ISO 2409 或 ASTM D3359 等標準進行評級,。電子元器件鍍金,增強耐磨,,減少插拔損耗,。福建新能源電子元器件鍍金生產線

電子元器件鍍金對環(huán)保有以下要求:工藝材料選擇采用環(huán)保型鍍金液:優(yōu)先使用無氰鍍金工藝及相應鍍金液,從源頭上減少**物等劇毒物質的使用,,降低對環(huán)境和人體健康的危害3,。控制化學藥劑成分:除了避免使用**物,,還應盡量減少鍍金液中其他重金屬鹽,、強酸、強堿等有害物質的含量,,降低廢水處理難度和對環(huán)境的污染風險,。廢水處理4達標排放:依據《電鍍污染物排放標準》(GB21900)和《水污染物排放標準》(GB8978)等相關標準,對鍍金過程中產生的含重金屬(如金,、銅,、鎳等)、酸堿等污染物的廢水進行有效處理,,確保各項污染物指標達到規(guī)定的排放限值后才可排放,。回收利用:采用離子交換,、反滲透等技術對廢水中的金及其他有價金屬進行回收,,提高資源利用率,減少資源浪費和環(huán)境污染,。同時,,對處理后的廢水進行回用,用于鍍金槽的補水,、清洗工序等,,降低水資源消耗。廢氣處理4控制酸霧排放:鍍金過程中產生的酸性廢氣(如硫酸霧,、鹽酸霧等),,需通過酸霧吸收塔等設備進行處理,采用堿液噴淋等方式將酸霧去除,,達到《大氣污染物綜合排放標準》(GB16297)規(guī)定的排放限值,,防止酸霧對大氣環(huán)境造成污染和對人體健康產生危害。防止其他廢氣污染:重慶電容電子元器件鍍金銀電子元器件鍍金,憑借黃金的化學穩(wěn)定性,,確保電路安全,。

外觀檢測:通過肉眼或顯微鏡觀察鍍金層表面是否存在氣孔、麻點,、起皮,、色澤不均等缺陷。在自然光照條件下,,用肉眼觀察鍍層的宏觀均勻性,、顏色、光亮度等,,正常的鍍金層應顏色均勻,、光亮,無明顯瑕疵,。若需更細致觀察,,可使用光學顯微鏡或電子顯微鏡,能發(fā)現更小的表面缺陷,。金相法:屬于破壞性測量法,,需要對鍍層進行切割或研磨,然后通過顯微鏡觀察測量鍍層厚度,。這類技術精度高,,能提供詳細數據,但不適用于完成品的測量,。磁性測厚儀:主要用于鐵磁性材料上的非磁性鍍層厚度測量,,通過測量磁場強度的變化來確定鍍層厚度,,操作簡便,、速度快,但對鍍層及基材的磁性要求嚴格,。渦流法:通過檢測渦流的變化來測量非導電材料上的導電鍍層厚度,,速度快,適合在線檢測,,但對鍍層及基材的電導率要求嚴格,。附著力測試:采用劃格試驗、彎曲試驗,、摩擦拋光試驗,、剝離試驗等方法檢測鍍金層與基體的結合強度。耐腐蝕性能測試:通過鹽霧試驗,、濕熱試驗等環(huán)境測試模擬惡劣環(huán)境,,評估鍍金層的耐腐蝕性能。鹽霧試驗是將元器件置于含有一定濃度鹽水霧的環(huán)境中,觀察鍍金層出現腐蝕現象的時間和程度,;

鍍金層的孔隙率過高會對電子元件產生諸多危害,,具體如下:加速電化學腐蝕:孔隙會使底層金屬如鎳層暴露在空氣中,在潮濕或高溫環(huán)境中,,暴露的鎳層容易與空氣中的氧氣或助焊劑中的化學物質發(fā)生反應,,形成氧化鎳或其他腐蝕產物,進而加速電子元件的腐蝕,,縮短其使用壽命,。降低焊接可靠性:孔隙會導致焊接點的金屬間化合物不均勻分布,影響焊接強度和導電性能,,使焊接點容易出現虛焊,、脫焊等問題,降低電子元件焊接的可靠性,,嚴重時會導致電路斷路,,影響電子設備的正常運行。增大接觸電阻:孔隙的存在可能使鍍金層表面不夠致密,,影響電子元件的導電性,,導致接觸電阻增大。這會增加信號傳輸過程中的能量損失,,影響信號的穩(wěn)定性和清晰度,,對于高頻信號傳輸的電子元件,可能會造成信號衰減和失真,。引發(fā)接觸故障:若基底金屬是銅,,銅易向鍍金層擴散,當銅擴散到表面后會在空氣中氧化生成氧化銅膜,。同時,,孔隙會使鎳暴露在環(huán)境中,與大氣中的二氧化硫反應生成硫酸鎳,,該生成物絕緣且體積較大,,會沿微孔蔓延至鍍金層上,導致接觸故障,,影響電子元件的正常工作,。電子元器件鍍金,增強表面光潔度,,利于裝配與維護,。

在高頻通訊模塊中,鍍金工藝從多個維度提升電子元器件信號傳輸穩(wěn)定性,,具體機制如下:降低電阻,,減少信號衰減:金的導電性較好,,僅次于銀,其電阻率極低,。在高頻通訊模塊的電子元器件中,,信號傳輸速度極快,對傳輸路徑的阻抗變化極為敏感,。鍍金層能夠降低信號傳輸的電阻,,減少信號在傳輸過程中的能量損失和衰減。增強抗氧化性,,維持良好電氣連接:金的化學性質非常穩(wěn)定,,具有極強的抗氧化和抗腐蝕能力。高頻通訊模塊常處于復雜環(huán)境,,電子元器件易受濕氣,、化學物質侵蝕。鍍金層能在電子元器件表面形成致密保護膜,,隔絕氧氣和腐蝕性物質,,防止金屬表面氧化和腐蝕 。以手機基站的電子元器件為例,,在長期戶外工作環(huán)境下,,鍍金層可有效抵御環(huán)境侵蝕,維持信號穩(wěn)定傳輸,。優(yōu)化表面平整度,,減少信號反射:在高頻情況下,信號在傳輸過程中遇到表面不平整處容易發(fā)生反射,,從而干擾正常信號傳輸,。鍍金工藝,尤其是采用先進的電鍍技術減少電磁干擾,,保障信號完整性:鍍金層能夠有效降低電磁干擾(EMI),。在高頻通訊模塊中,電子元器件密集,,信號傳輸頻率高,,容易產生電磁干擾,,影響信號的完整性和穩(wěn)定性電子元器件鍍金,,提升性能與可靠性。廣東片式電子元器件鍍金車間

電子元器件鍍金,,優(yōu)化接觸點,,降低電阻發(fā)熱。福建新能源電子元器件鍍金生產線

化學鍍金和電鍍金相比,,具有以下優(yōu)勢: 1. 無需通電設備:化學鍍金依靠自身的氧化還原反應在物體表面沉積金層,,無需像電鍍金那樣使用復雜的直流電源設備及陽極等,,操作更簡便,對場地和設備要求相對較低,。 2. 鍍層均勻性好:只要鍍液能充分浸泡到工件表面,,溶質交換充分,就能形成非常均勻的金層,,特別適合形狀復雜,、有盲孔、深孔,、縫隙等結構的電子元器件,,可使這些部位也能獲得均勻一致的鍍層,而電鍍金時電流分布不均勻可能導致鍍層厚度不一致,。 3. 適合非導體表面:可以在塑料,、陶瓷、玻璃等非導體材料表面進行鍍金,,先通過特殊的前處理使非導體表面活化,,然后進行化學鍍金,擴大了鍍金技術的應用范圍,,而電鍍金通常只能在導體表面進行,。 4. 結合力較強:化學鍍金層與基體的結合力一般比電鍍金好,能更好地承受使用過程中的各種物理和化學作用,,不易出現起皮,、脫落等現象。 5. 環(huán)保性能較好:化學鍍金過程中通常不使用**物等劇毒物質,,對環(huán)境和人體健康的危害相對較小,。同時,化學鍍液的成分相對簡單,,廢水處理難度較低,,在環(huán)保要求日益嚴格的情況下,具有一定的優(yōu)勢,。 6. 裝飾性好:化學鍍金的鍍層外觀光澤度高,,表面光滑,能呈現出美觀,、高貴的金色光澤,,具有良好的裝飾效果 1 。福建新能源電子元器件鍍金生產線

- 廣東氮化鋁電子元器件鍍金專業(yè)廠家 2025-06-04

- 北京陶瓷金屬化電子元器件鍍金廠家 2025-06-03

- 天津新能源電子元器件鍍金鈀 2025-06-03

- 上海氧化鋁電子元器件鍍金供應商 2025-06-03

- 安徽光學電子元器件鍍金銠 2025-06-03

- 山東電感電子元器件鍍金銀 2025-06-03

- 中國臺灣氧化鋯電子元器件鍍金 2025-06-03

- 湖南HTCC電子元器件鍍金 2025-06-03

- 陜西陶瓷電子元器件鍍金鍍金線 2025-06-03

- 福建打線電子元器件鍍金電鍍線 2025-06-03

- 電感式接近開關芯片公司 2025-06-04

- TIEFENBACH斷路器 2025-06-04

- 蘇州推廣高精度便攜式三坐標發(fā)展現狀 2025-06-04

- 廣東新型半導體器件加工 2025-06-04

- 臺州突跳式雙金屬片生產廠家 2025-06-04

- 閔行區(qū)進口電器輔件服務熱線 2025-06-04

- 浙江恒壓供水控制控制柜價錢 2025-06-04

- 廣東飛秒紅外激光器種子源基本原理 2025-06-04

- 深圳高TgPCB生產 2025-06-04

- 重慶預測氣象服務平臺 2025-06-04