浙江電子元器件鍍金供應商

電子元器件鍍金的成本構(gòu)成電子元器件鍍金成本主要包括原材料成本,、工藝成本與設備成本。原材料成本中,,金的價格波動對成本影響較大,,高純度金價格昂貴。工藝成本涵蓋鍍金過程中使用的化學試劑,、水電消耗以及人工費用等,,不同鍍金工藝成本不同,化學鍍金相對電鍍金,,化學試劑成本較高,。設備成本包括鍍金設備的購置、維護與更新費用,,先進的鍍金設備雖能提高生產(chǎn)效率與質(zhì)量,,但初期投資較大。合理控制成本,,是企業(yè)提高競爭力的重要手段。環(huán)境因素對電子元器件鍍金的影響環(huán)境因素會影響電子元器件鍍金層的性能與壽命,。在潮濕環(huán)境中,,水汽易滲入鍍金層微小孔隙,引發(fā)基底金屬腐蝕,,降低元器件性能,。高溫環(huán)境會加速金與基底金屬的擴散,改變鍍層結(jié)構(gòu),影響導電性,。腐蝕性氣體如二氧化硫,、硫化氫等,會與金發(fā)生化學反應,,破壞鍍金層,。因此,電子元器件在鍍金后,,需根據(jù)使用環(huán)境采取防護措施,,如涂覆保護漆、使用密封包裝等,,以延長鍍金層的使用壽命,。專業(yè)團隊,成熟技術,,電子元器件鍍金選擇同遠表面處理,。浙江電子元器件鍍金供應商

外觀檢測:通過肉眼或顯微鏡觀察鍍金層表面是否存在氣孔、麻點,、起皮,、色澤不均等缺陷。在自然光照條件下,,用肉眼觀察鍍層的宏觀均勻性,、顏色、光亮度等,,正常的鍍金層應顏色均勻,、光亮,無明顯瑕疵,。若需更細致觀察,,可使用光學顯微鏡或電子顯微鏡,能發(fā)現(xiàn)更小的表面缺陷,。金相法:屬于破壞性測量法,,需要對鍍層進行切割或研磨,然后通過顯微鏡觀察測量鍍層厚度,。這類技術精度高,,能提供詳細數(shù)據(jù),但不適用于完成品的測量,。磁性測厚儀:主要用于鐵磁性材料上的非磁性鍍層厚度測量,,通過測量磁場強度的變化來確定鍍層厚度,操作簡便,、速度快,,但對鍍層及基材的磁性要求嚴格,。渦流法:通過檢測渦流的變化來測量非導電材料上的導電鍍層厚度,速度快,,適合在線檢測,,但對鍍層及基材的電導率要求嚴格。附著力測試:采用劃格試驗,、彎曲試驗,、摩擦拋光試驗、剝離試驗等方法檢測鍍金層與基體的結(jié)合強度,。耐腐蝕性能測試:通過鹽霧試驗,、濕熱試驗等環(huán)境測試模擬惡劣環(huán)境,評估鍍金層的耐腐蝕性能,。鹽霧試驗是將元器件置于含有一定濃度鹽水霧的環(huán)境中,,觀察鍍金層出現(xiàn)腐蝕現(xiàn)象的時間和程度;廣東鍵合電子元器件鍍金電子元器件鍍金找同遠,,先進設備搭配環(huán)保工藝,,滿足高規(guī)格需求。

鎳層不足導致焊接不良的原因形成黑盤1:鎳原子小于金原子,,鍍金后晶粒粗糙,,鍍金液可能會滲透到鎳層并將其腐蝕,形成黑色氧化鎳,,其可焊性差,,使用錫膏焊接時難以形成冶金連接,導致焊點易脫落,。金屬間化合物過度生長1:鎳層厚度小,,焊接時形成的金屬間化合物(IMC)總厚度會越大,且 IMC 會大量擴展到界面底部,。IMC 的富即會導致焊點脆性增加,,在老化后容易出現(xiàn)脆性斷裂,降低焊接強度,。無法有效阻隔銅7:鎳層能夠阻止銅溶蝕入焊點的錫中而形成對焊點不利的合金,。鎳層不足時,這種阻隔作用減弱,,銅易與錫形成不良合金,,影響焊點壽命和焊接可靠性。鍍層孔隙率增加:如果鎳層沉積過程中厚度不足,,可能會存在孔隙,、磷含量不均勻等問題,焊接時容易形成不均勻的脆性相,,加劇界面脆化,,導致焊接不良。

選擇適合特定應用場景的鍍金層厚度,,需要綜合考慮電氣性能要求,、使用環(huán)境、插拔頻率,、成本預算及工藝可行性等因素,,以下是具體分析:電氣性能要求2:對于高頻電路或?qū)π盘杺鬏斠蟾叩膱鼍埃绺咚贁?shù)字電路,,為減少信號衰減和延遲,,需較低的接觸電阻,應選擇較厚的鍍金層,,一般2μm以上,。對于電流承載能力要求高的情況,如電源連接器,,也需較厚鍍層來降低電阻,,可選擇5μm及以上的厚度。使用環(huán)境3:在高溫,、高濕,、高腐蝕等惡劣環(huán)境下,如航空航天,、海洋電子設備等,,為保證元器件長期穩(wěn)定工作,需厚鍍金層提供良好防護,,通常超過3μm,。而在一般室內(nèi)環(huán)境,對鍍金層耐腐蝕性要求相對較低,,普通電子接插件等可采用0.1-0.5μm的鍍金層,。插拔頻率7:對于頻繁插拔的連接器,成本預算1:鍍金層越厚,,成本越高,。對于大規(guī)模生產(chǎn)的消費類電子產(chǎn)品,在滿足基本性能要求下,,為控制成本,,會選擇較薄的鍍金層,如0.1-0.5μm,。對于高層次,、高附加值產(chǎn)品,工藝可行性:不同的鍍金工藝有其適用的厚度范圍,,過厚可能導致鍍層不均勻,、附著力下降等問題,。例如化學鍍鎳-金工藝,鍍金層厚度通常有一定限制,,需根據(jù)具體工藝能力來選擇合適的厚度,,確保能穩(wěn)定實現(xiàn)所需鍍層質(zhì)量。電子元器件鍍金,,增強耐磨,,減少插拔損耗。

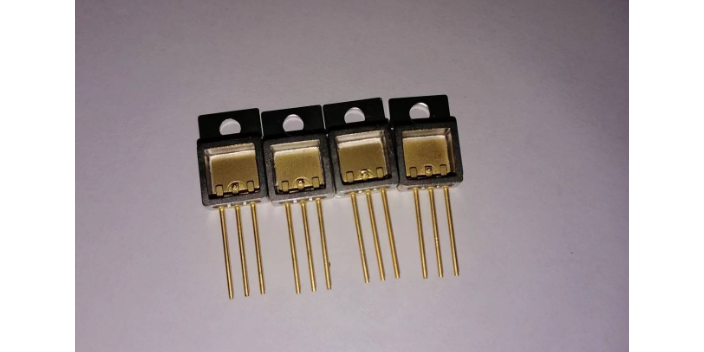

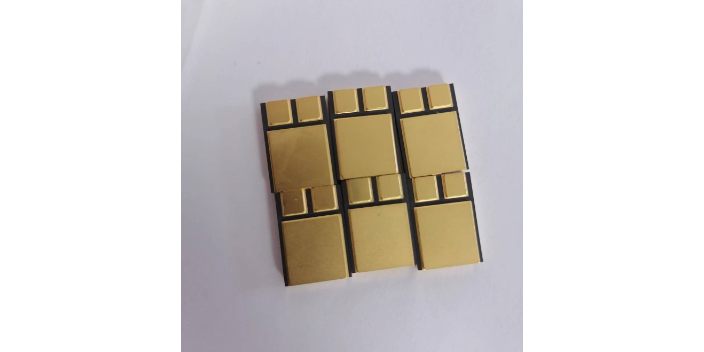

酸性鍍金(硬金)通常會在金鍍層中添加鈷,、鎳,、鐵等金屬元素。而堿性鍍金(軟金)鍍層相對更純,,雜質(zhì)含量較少,,主要以純金為主1。鍍層成分的差異使得兩者在硬度,、耐磨性等方面有所不同,,進而影響其應用場景,具體如下:酸性鍍金(硬金):由于添加了鈷,、鎳等金屬,,其硬度較高,顯微硬度通常在130-200HK25左右,。這種高硬度使其具有良好的耐磨性和抗劃傷能力,,適用于需要頻繁插拔或接觸摩擦的電子元件,如連接器,、接插件等,,可有效減少磨損,保證電氣連接的穩(wěn)定性,。同時,,硬金鍍層也常用于印刷電路板(PCB)的表面處理,能承受焊接過程中的機械應力和高溫,,不易出現(xiàn)鍍層損壞,。堿性鍍金(軟金):軟金鍍層以純金為主,硬度較低,,一般在20-90HK25之間,。但其具有優(yōu)良的延展性和可焊性,非常適合用于需要進行熱壓鍵合或超聲鍵合的場合,,如集成電路(IC)封裝中的引線鍵合工藝,,能使金線與芯片引腳或基板之間形成良好的電氣連接。此外,,軟金鍍層的接觸電阻較低,,且不易形成絕緣氧化膜,,對于一些對接觸電阻要求極高、接觸壓力較小的精密電子元件,,如高頻電路中的微帶線,、精密傳感器等,軟金鍍層可確保信號傳輸?shù)姆€(wěn)定性和可靠性,。鍍金結(jié)合力強,耐磨耐用,,同遠技術讓元器件更可靠,。湖北光學電子元器件鍍金供應商

電子元器件鍍金,增強表面光潔度,,利于裝配與維護,。浙江電子元器件鍍金供應商

層厚度對電子元器件性能的影響主要體現(xiàn)在以下幾方面2:導電性能:金是優(yōu)良的導電材料,電阻率極低且穩(wěn)定性良好,。較薄的鍍金層,,金原子形成的導電通路相對稀疏,電子移動時遭遇的阻礙較多,,電阻較大,,導電性能受限,信號傳輸效率和準確性會受影響,,在高頻電路中可能引起信號衰減和失真,。耐腐蝕性能:金的化學性質(zhì)穩(wěn)定,能有效抵御腐蝕,。較薄的鍍金層雖能在一定程度上改善抗氧化,、抗腐蝕性能,但長期使用或在惡劣環(huán)境下,,易出現(xiàn)鍍層破損,,導致基底金屬暴露,被腐蝕的風險增加,。耐磨性能:對于一些需要頻繁插拔或有摩擦的電子元器件,,如連接器,過薄的鍍金層容易被磨損,,使基底金屬暴露,,進而影響電氣連接性能,甚至導致連接失效,。而厚度適當?shù)腻兘饘幽軌虺惺芤欢ǔ潭鹊臋C械摩擦,,保持良好的電氣連接性能,延長元器件的使用壽命,??珊感裕汉穸冗m中的鍍金層有助于提高可焊性,,能與焊料更好地相容和結(jié)合,提供良好的潤濕性,,使焊料均勻附著在電子元件的焊盤上,。浙江電子元器件鍍金供應商

- 江蘇電阻電子元器件鍍金生產(chǎn)線 2025-06-09

- 湖北氧化鋁電子元器件鍍金鈀 2025-06-09

- 廣東基板電子元器件鍍金 2025-06-09

- 陜西HTCC電子元器件鍍金專業(yè)廠家 2025-06-09

- 安徽光學電子元器件鍍金外協(xié) 2025-06-09

- 廣東電容電子元器件鍍金加工 2025-06-09

- 河北電子元器件鍍金鎳 2025-06-09

- 天津薄膜電子元器件鍍金電鍍線 2025-06-08

- 廣東5G電子元器件鍍金電鍍線 2025-06-08

- 廣東厚膜電子元器件鍍金貴金屬 2025-06-08

- 嘉定區(qū)工業(yè)顯示屏廠家供應 2025-06-09

- 四川好的特種變壓器工廠直銷 2025-06-09

- 南京推拉自鎖連接器使用方法 2025-06-09

- 南通耐油硅橡膠 2025-06-09

- 浦口區(qū)標準二極管模塊 2025-06-09

- XB6040I2S電源管理IC拓微電子 2025-06-09

- GD兆易創(chuàng)新電子元器件 2025-06-09

- 微流控濾光片歡迎選購 2025-06-09

- 廣州多芯防水航空插頭廠家供應 2025-06-09

- TT25-1-X65+Mini-circuits代理 2025-06-09