上海電子元器件鍍金廠

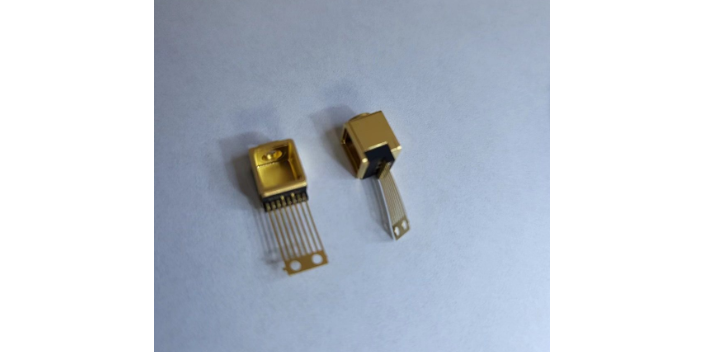

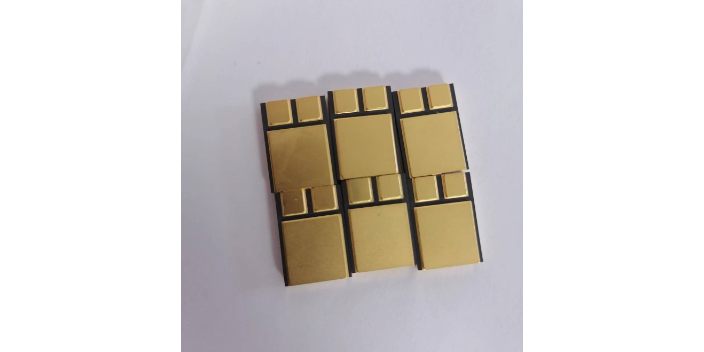

電子元器件鍍金工藝中,,**物鍍金歷史悠久,應(yīng)用***,。該工藝以**物作為絡(luò)合劑,,讓金以穩(wěn)定絡(luò)合物形式存在于鍍液中。由于**物對金有極強(qiáng)絡(luò)合能力,,鍍液中金離子濃度可精細(xì)調(diào)控,,確保金離子在陰極表面有序還原沉積,從而獲得結(jié)晶細(xì)致,、光澤度高的鍍金層,。其工藝流程相對規(guī)范。前處理環(huán)節(jié),,需對電子元器件進(jìn)行徹底清洗,,去除表面油污、雜質(zhì),,再經(jīng)酸洗活化,提升表面活性,。進(jìn)入鍍金階段,,將處理好的元器件放入含**物的鍍液中,接通電源,,嚴(yán)格控制電流密度,、溫度、時(shí)間等參數(shù),。鍍液溫度通常維持在40-60℃,,電流密度0.5-2A/dm2。完成鍍金后,,要進(jìn)行水洗,、鈍化等后處理,,增強(qiáng)鍍金層耐腐蝕性。電子元器件鍍金,,增強(qiáng)導(dǎo)電性抗氧化,。上海電子元器件鍍金廠

檢測電子元器件鍍金層質(zhì)量可從外觀、厚度,、附著力,、耐腐蝕性等多個(gè)方面進(jìn)行,具體方法如下:外觀檢測2:在自然光照條件下,,用肉眼或借助10倍放大鏡觀察,,質(zhì)量的鍍金層應(yīng)表面光滑、均勻,,顏色一致,,呈金黃色,無***,、條紋,、起泡、毛刺,、開裂等瑕疵,。厚度檢測5:可使用金相顯微鏡,通過電子顯微技術(shù)將樣品放大,,觀察鍍層厚度及均勻性,。也可采用X射線熒光法,利用X射線熒光光譜儀進(jìn)行無損檢測,,能精確測量鍍金層厚度,。附著力檢測4:可采用彎曲試驗(yàn),通過拉伸,、彎曲等方式模擬鍍金層使用環(huán)境中的受力情況,,觀察鍍層是否脫落。也可使用3M膠帶剝離法,,將膠帶粘貼在鍍金層表面后撕下,,若鍍層脫落面積<5%則為合格。耐腐蝕性檢測2:常見方法是鹽霧試驗(yàn),,將電子元器件放入鹽霧試驗(yàn)箱中,,模擬惡劣環(huán)境,觀察鍍金層表面的腐蝕情況,,質(zhì)量的鍍金層應(yīng)具有良好的抗腐蝕能力,。孔隙率檢測:可采用硝酸浸泡法,將鍍金的元器件樣品浸泡在1%-10%濃度的硝酸溶液中,,鎳層裸露處會(huì)與硝酸反應(yīng)產(chǎn)生氣泡或腐蝕痕跡,,通過顯微鏡觀察腐蝕點(diǎn)的分布和數(shù)量,評估孔隙率,。也可使用熒光顯微鏡法,,在樣品表面涂覆熒光染料,孔隙處會(huì)因染料滲透而顯現(xiàn)熒光斑點(diǎn),,統(tǒng)計(jì)斑點(diǎn)數(shù)量和分布可計(jì)算孔隙率,。北京芯片電子元器件鍍金鈀快速交期,嚴(yán)格品控,,電子元器件鍍金就找同遠(yuǎn)表面處理,。

電子元器件鍍金前通常需要進(jìn)行以下預(yù)處理步驟 1 : 1. 清潔與脫脂: ? 溶劑清洗:利用有機(jī)溶劑,如**,、乙醇等,,溶解并去除電子元器件表面的油脂、油污等有機(jī)污染物,。這種方法適用于小面積或油脂污染較輕的情況,。 ? 堿性清洗:使用堿性清洗劑,如氫氧化鈉,、碳酸鈉等溶液,,通過皂化和乳化作用去除油脂。對于油污較重的元器件,,堿性清洗效果較好,。 ? 電解脫脂:將電子元器件作為陰極或陽極,放入電解槽中,,通過電化學(xué)反應(yīng)使油脂分解并去除,。電解脫脂速度快,脫脂效果好,,但設(shè)備相對復(fù)雜,。 2. 酸洗除銹: ? 選擇合適的酸液:一般使用硫酸、鹽酸等酸性溶液來溶解元器件表面的氧化物和銹蝕物,。例如,,對于鋼鐵材質(zhì)的電子元器件,常用鹽酸進(jìn)行酸洗,;對于銅及銅合金材質(zhì),硫酸酸洗較為合適,。 ? 控制酸洗參數(shù):嚴(yán)格控制酸液的濃度,、溫度和酸洗時(shí)間,以避免對元器件基體造成過度腐蝕。酸洗時(shí)間通常在幾分鐘到幾十分鐘不等,,具體取決于元器件的材質(zhì),、表面銹蝕程度以及酸液濃度等因素。

化學(xué)鍍金和電鍍金相比,,具有以下優(yōu)勢: 1. 無需通電設(shè)備:化學(xué)鍍金依靠自身的氧化還原反應(yīng)在物體表面沉積金層,,無需像電鍍金那樣使用復(fù)雜的直流電源設(shè)備及陽極等,操作更簡便,,對場地和設(shè)備要求相對較低,。 2. 鍍層均勻性好:只要鍍液能充分浸泡到工件表面,溶質(zhì)交換充分,,就能形成非常均勻的金層,,特別適合形狀復(fù)雜、有盲孔,、深孔,、縫隙等結(jié)構(gòu)的電子元器件,可使這些部位也能獲得均勻一致的鍍層,,而電鍍金時(shí)電流分布不均勻可能導(dǎo)致鍍層厚度不一致,。 3. 適合非導(dǎo)體表面:可以在塑料、陶瓷,、玻璃等非導(dǎo)體材料表面進(jìn)行鍍金,,先通過特殊的前處理使非導(dǎo)體表面活化,然后進(jìn)行化學(xué)鍍金,,擴(kuò)大了鍍金技術(shù)的應(yīng)用范圍,,而電鍍金通常只能在導(dǎo)體表面進(jìn)行。 4. 結(jié)合力較強(qiáng):化學(xué)鍍金層與基體的結(jié)合力一般比電鍍金好,,能更好地承受使用過程中的各種物理和化學(xué)作用,,不易出現(xiàn)起皮、脫落等現(xiàn)象,。 5. 環(huán)保性能較好:化學(xué)鍍金過程中通常不使用**物等劇毒物質(zhì),,對環(huán)境和人體健康的危害相對較小。同時(shí),,化學(xué)鍍液的成分相對簡單,,廢水處理難度較低,在環(huán)保要求日益嚴(yán)格的情況下,,具有一定的優(yōu)勢,。 6. 裝飾性好:化學(xué)鍍金的鍍層外觀光澤度高,表面光滑,,能呈現(xiàn)出美觀,、高貴的金色光澤,,具有良好的裝飾效果 1 。電子元器件鍍金,,契合精密電路,,確保運(yùn)行準(zhǔn)確。

避免鍍金層出現(xiàn)變色問題,,可從以下方面著手: ? 控制鍍金工藝 ? 保證鍍層厚度:嚴(yán)格按照工藝要求控制鍍金層厚度,,避免因鍍層過薄而降低防護(hù)能力。不同電子元器件對鍍金層厚度要求不同,,例如一般電子連接器的鍍金層厚度需達(dá)到 0.1 微米以上,,以確保良好的防護(hù)性能。 ? 確保鍍層均勻:優(yōu)化鍍金工藝參數(shù),,如電鍍時(shí)的電流密度,、鍍液成分、溫度,、攪拌速度等,,以及化學(xué)鍍金時(shí)的反應(yīng)時(shí)間、溫度,、溶液濃度等,,保證金層均勻沉積。以電鍍?yōu)槔?,需根?jù)元器件的形狀和大小,,合理設(shè)計(jì)掛具和陽極布置,使電流分布均勻,,防止局部鍍層過厚或過薄,。 ? 加強(qiáng)后處理 ? 徹底清洗:鍍金后要使用去離子水或**清洗液進(jìn)行徹底清洗,去除表面殘留的鍍金液,、雜質(zhì)和化學(xué)藥劑等,,防止其與金層發(fā)生化學(xué)反應(yīng)導(dǎo)致變色。清洗過程中可采用多級逆流漂洗工藝,,提高清洗效果,。 ? 鈍化處理:對鍍金層進(jìn)行鈍化處理,在其表面形成一層鈍化膜,,增強(qiáng)金層的抗氧化和抗腐蝕能力,。 避免接觸腐蝕性物質(zhì):防止鍍金元器件接觸硫化物、氯化物,、酸,、堿等腐蝕性氣體和液體。儲(chǔ)存場所應(yīng)遠(yuǎn)離化工原料,、污染源等,,在運(yùn)輸和使用過程中,,要采取適當(dāng)?shù)陌b和防護(hù)措施,如使用密封包裝,、干燥劑等。鍍金增強(qiáng)可焊性,,讓焊接過程更順暢,,焊點(diǎn)牢固可靠。貴州高可靠電子元器件鍍金貴金屬

鍍金結(jié)合力強(qiáng),,耐磨耐用,,同遠(yuǎn)技術(shù)讓元器件更可靠。上海電子元器件鍍金廠

電子元器件鍍金產(chǎn)品常見的失效原因主要有以下幾方面:鍍金層自身問題結(jié)合力不足:鍍前處理不當(dāng),,如清洗不徹底,,表面有油污、氧化物等雜質(zhì),,會(huì)阻礙金層與基體的緊密結(jié)合,;或者鍍金工藝參數(shù)設(shè)置不合理,如電鍍液成分比例失調(diào),、溫度和電流密度控制不當(dāng)?shù)?,都可能?dǎo)致鍍金層與基體金屬結(jié)合不牢固,在后續(xù)使用中容易出現(xiàn)起皮,、脫落現(xiàn)象,。厚度不均勻或不足:電鍍過程中,如果電極布置不合理,、溶液攪拌不均勻,,會(huì)造成電子元器件表面不同部位的鍍金層厚度不一致。厚度不足的區(qū)域耐腐蝕性和耐磨性較差,,在長期使用或經(jīng)過一些物理,、化學(xué)作用后,容易率先出現(xiàn)破損,,使內(nèi)部金屬暴露,,引發(fā)失效??紫堵蔬^高:鍍金層存在孔隙會(huì)使底層金屬與外界環(huán)境接觸,,容易發(fā)生腐蝕??紫堵蔬^高可能是由于鍍金工藝中電流密度過大,、鍍液中添加劑使用不當(dāng)?shù)仍颍瑢?dǎo)致金層在生長過程中形成不致密的結(jié)構(gòu),。上海電子元器件鍍金廠

- 山東氧化鋁電子元器件鍍金貴金屬 2025-06-15

- 薄膜電子元器件鍍金生產(chǎn)線 2025-06-15

- 陶瓷金屬化電子元器件鍍金 2025-06-15

- 廣東電子元器件鍍金專業(yè)廠家 2025-06-15

- 上海電子元器件鍍金廠 2025-06-15

- 山東共晶電子元器件鍍金銀 2025-06-15

- 中國臺灣氧化鋯電子元器件鍍金供應(yīng)商 2025-06-15

- 山東電子元器件鍍金電鍍線 2025-06-15

- 福建氮化鋁電子元器件鍍金車間 2025-06-15

- 云南基板電子元器件鍍金生產(chǎn)線 2025-06-15

- 四川進(jìn)口電容價(jià)格合理 2025-06-15

- 成都環(huán)形共模電感費(fèi)用 2025-06-15

- 重慶熱電偶銷售廠家 2025-06-15

- 重慶防雷檢測設(shè)備防雷產(chǎn)品測試標(biāo)準(zhǔn) 2025-06-15

- 西安工業(yè)航空連接器使用方法 2025-06-15

- 青浦區(qū)通用整流橋設(shè)計(jì) 2025-06-15

- 英威騰GD350-IP55變頻器控制系統(tǒng) 2025-06-15

- 沈陽雙硅電容參數(shù) 2025-06-15

- 江蘇濾波器高Q值電容有哪幾種 2025-06-15

- 濟(jì)南工業(yè)航空連接器線束加工 2025-06-15