浙江電容電子元器件鍍金

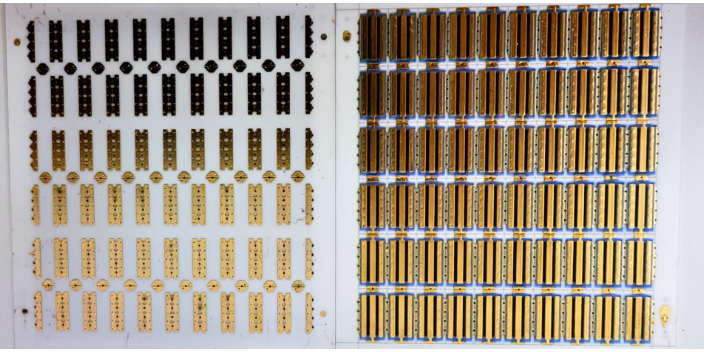

酸性鍍金(硬金)通常會(huì)在金鍍層中添加鈷,、鎳,、鐵等金屬元素。而堿性鍍金(軟金)鍍層相對(duì)更純,,雜質(zhì)含量較少,主要以純金為主1,。鍍層成分的差異使得兩者在硬度,、耐磨性等方面有所不同,進(jìn)而影響其應(yīng)用場(chǎng)景,,具體如下:酸性鍍金(硬金):由于添加了鈷,、鎳等金屬,其硬度較高,,顯微硬度通常在130-200HK25左右,。這種高硬度使其具有良好的耐磨性和抗劃傷能力,適用于需要頻繁插拔或接觸摩擦的電子元件,,如連接器,、接插件等,可有效減少磨損,,保證電氣連接的穩(wěn)定性,。同時(shí),硬金鍍層也常用于印刷電路板(PCB)的表面處理,,能承受焊接過程中的機(jī)械應(yīng)力和高溫,,不易出現(xiàn)鍍層損壞。堿性鍍金(軟金):軟金鍍層以純金為主,,硬度較低,,一般在20-90HK25之間。但其具有優(yōu)良的延展性和可焊性,,非常適合用于需要進(jìn)行熱壓鍵合或超聲鍵合的場(chǎng)合,,如集成電路(IC)封裝中的引線鍵合工藝,能使金線與芯片引腳或基板之間形成良好的電氣連接,。此外,,軟金鍍層的接觸電阻較低,,且不易形成絕緣氧化膜,對(duì)于一些對(duì)接觸電阻要求極高,、接觸壓力較小的精密電子元件,,如高頻電路中的微帶線、精密傳感器等,,軟金鍍層可確保信號(hào)傳輸?shù)姆€(wěn)定性和可靠性,。鍍金電子元器件在高溫高濕環(huán)境下,仍保持良好性能,。浙江電容電子元器件鍍金

電子元件鍍金工藝正經(jīng)歷著深刻變革,,以契合不斷攀升的性能、環(huán)保及成本等多方面要求,。性能層面,,伴隨電子產(chǎn)品邁向高頻、高速,、高集成化,,對(duì)鍍金層性能提出了更高標(biāo)準(zhǔn)。在5G乃至未來6G無線通信領(lǐng)域,,信號(hào)傳輸頻率飆升,,電子元件鍍金層需憑借更低的表面電阻,全力降低高頻信號(hào)的趨膚效應(yīng)損耗,,確保信號(hào)穩(wěn)定,、高效傳輸,為超高速網(wǎng)絡(luò)連接筑牢根基,。與此同時(shí),,在極端環(huán)境應(yīng)用場(chǎng)景中,如航空航天,、深海探測(cè)等,,鍍金層不僅要扛住高低溫、強(qiáng)輻射,、高鹽度等惡劣條件,,保障電子元件正常運(yùn)行,還需進(jìn)一步提升自身的耐磨性,、耐腐蝕性,,延長(zhǎng)元件使用壽命。環(huán)保成為鍍金工藝發(fā)展的關(guān)鍵方向,。傳統(tǒng)鍍金工藝大量使用含重金屬,、**物等有害物質(zhì)的電鍍液,對(duì)環(huán)境危害極大,。云南電感電子元器件鍍金外協(xié)快速交期,,嚴(yán)格品控,,電子元器件鍍金就找同遠(yuǎn)表面處理。

鍍金電子元器件在高頻通訊中的典型應(yīng)用場(chǎng)景如下:5G基站1:射頻前端模塊:天線陣子,、濾波器等關(guān)鍵元器件鍍金后,,可利用鍍金層低表面電阻特性,,減少高頻信號(hào)趨膚效應(yīng)損失,,讓信號(hào)能量更多集中在傳輸路徑上,使基站能以更強(qiáng)信號(hào)強(qiáng)度覆蓋更廣區(qū)域,,為用戶提供穩(wěn)定,、高速網(wǎng)絡(luò)連接。PCB板:多層PCB鍍金板介電常數(shù)較低,,可減少信號(hào)傳播延遲,,提高信號(hào)傳輸速度,同時(shí)其更好的阻抗控制能力,,能優(yōu)化信號(hào)的匹配和反射損耗,,確保高頻信號(hào)穩(wěn)定傳輸。移動(dòng)終端設(shè)備1:5G手機(jī):手機(jī)內(nèi)部天線,、射頻芯片等部件經(jīng)鍍金處理,,在接收和發(fā)送高頻信號(hào)時(shí)更靈敏,可降低信號(hào)誤碼率,,滿足用戶觀看高清視頻直播,、進(jìn)行云游戲等對(duì)網(wǎng)絡(luò)延遲要求苛刻的應(yīng)用場(chǎng)景。衛(wèi)星通信:通信天線:鍍金層可確保天線在太空的高溫差,、強(qiáng)輻射等惡劣環(huán)境下,,仍保持良好的導(dǎo)電性和穩(wěn)定性,保障信號(hào)的高效傳輸和接收,。信號(hào)處理模塊:鍍金電子元器件能在衛(wèi)星內(nèi)部復(fù)雜的電磁環(huán)境中,,有效屏蔽干擾,保證信號(hào)處理的準(zhǔn)確性和穩(wěn)定性,,確保衛(wèi)星與地面站之間的高頻信號(hào)通信質(zhì)量,。

鍍金層在電氣性能上具有諸多重心優(yōu)勢(shì),主要包括低接觸電阻,、抗腐蝕抗氧化,、信號(hào)傳輸穩(wěn)定、耐磨性好等方面,,具體如下:低接觸電阻1:金的導(dǎo)電性在各種金屬中名列前茅,,僅次于銀與銅。其具有極低的電阻率,,能使電流通過時(shí)損耗更小,,可有效降低接觸電阻,,減少能量損耗,提高電子元件的導(dǎo)電效率,??垢g抗氧化性強(qiáng)2:金的化學(xué)性質(zhì)極其穩(wěn)定,常溫下幾乎不與空氣,、酸堿性物質(zhì)發(fā)生反應(yīng),。即使長(zhǎng)期暴露在潮濕、高鹽度或強(qiáng)酸堿等腐蝕性環(huán)境中,,鍍金層也不會(huì)在表面形成氧化膜,,能有效保護(hù)底層金屬,維持良好的電氣性能,。信號(hào)傳輸穩(wěn)定2:對(duì)于高速信號(hào)傳輸線路,,如高速數(shù)據(jù)傳輸接口、高頻電路等,,鍍金層可減少信號(hào)衰減和失真,,保障數(shù)據(jù)的高速、穩(wěn)定傳輸,。同時(shí),,鍍金層還能有效減少電磁干擾,確保信號(hào)的完整性6,。耐磨性好,,金的硬度適中,通過合金添加等工藝制得的硬金鍍層,,耐磨性更佳,。在一些需要頻繁插拔的電子連接器中,鍍金層能夠承受機(jī)械摩擦,,保持良好的電氣連接性能,,延長(zhǎng)連接器的使用壽命。焊接性能良好:鍍金層表面平整度和光潔度很高,,有利于提升可焊接性,,使電子元件與電路板等連接更牢固可靠。專業(yè)團(tuán)隊(duì),,成熟技術(shù),,電子元器件鍍金選擇同遠(yuǎn)表面處理。

電子元器件鍍金前通常需要進(jìn)行以下預(yù)處理步驟 1 : 1. 清潔與脫脂: ? 溶劑清洗:利用有機(jī)溶劑,,如**,、乙醇等,溶解并去除電子元器件表面的油脂,、油污等有機(jī)污染物,。這種方法適用于小面積或油脂污染較輕的情況,。 ? 堿性清洗:使用堿性清洗劑,如氫氧化鈉,、碳酸鈉等溶液,,通過皂化和乳化作用去除油脂。對(duì)于油污較重的元器件,,堿性清洗效果較好,。 ? 電解脫脂:將電子元器件作為陰極或陽極,放入電解槽中,,通過電化學(xué)反應(yīng)使油脂分解并去除,。電解脫脂速度快,脫脂效果好,,但設(shè)備相對(duì)復(fù)雜。 2. 酸洗除銹: ? 選擇合適的酸液:一般使用硫酸,、鹽酸等酸性溶液來溶解元器件表面的氧化物和銹蝕物,。例如,對(duì)于鋼鐵材質(zhì)的電子元器件,,常用鹽酸進(jìn)行酸洗,;對(duì)于銅及銅合金材質(zhì),硫酸酸洗較為合適,。 ? 控制酸洗參數(shù):嚴(yán)格控制酸液的濃度,、溫度和酸洗時(shí)間,以避免對(duì)元器件基體造成過度腐蝕,。酸洗時(shí)間通常在幾分鐘到幾十分鐘不等,,具體取決于元器件的材質(zhì)、表面銹蝕程度以及酸液濃度等因素,。 鍍金工藝不達(dá)標(biāo)易導(dǎo)致鍍層脫落,,影響元器件正常使用。湖北片式電子元器件鍍金鈀

電子元器件鍍金,,工藝精湛,,提升產(chǎn)品附加值。浙江電容電子元器件鍍金

在電子元器件(如連接器插針,、端子)的制造過程中,,把控鍍金鍍層厚度是確保產(chǎn)品質(zhì)量與性能的關(guān)鍵環(huán)節(jié),需從多方面著手:精細(xì)控制電鍍參數(shù):電流密度:電流密度直接影響鍍層的沉積速率和厚度均勻性,。在電鍍過程中,,需依據(jù)連接器插針、端子的材質(zhì),、形狀以及所需金層厚度,,精細(xì)調(diào)控電流密度,。電鍍時(shí)間:電鍍時(shí)間與鍍層厚度呈正相關(guān),是控制鍍層厚度的關(guān)鍵因素之一,。通過精確計(jì)算和設(shè)定電鍍時(shí)間,,能夠?qū)崿F(xiàn)目標(biāo)鍍層厚度。鍍液成分:鍍液中的金離子濃度,、添加劑含量等對(duì)鍍層厚度有重要影響,。金離子濃度越高,鍍層沉積速度越快,,但過高的濃度可能導(dǎo)致鍍層結(jié)晶粗大,,影響鍍層質(zhì)量。添加劑能夠改善鍍層的性能和外觀優(yōu)化前處理工藝:表面清潔處理:在鍍金前,,必須確保連接器插針,、端子表面無油污、氧化層等雜質(zhì),,以保證鍍層與基體之間具有良好的結(jié)合力,。通常會(huì)采用有機(jī)溶劑清洗、堿性脫脂等方法去除表面油污,,再通過酸洗去除氧化層,。若表面清潔不徹底,可能導(dǎo)致鍍層附著力差,,出現(xiàn)起皮,、脫落等問題,進(jìn)而影響鍍層厚度的穩(wěn)定性,。粗化處理:對(duì)于一些表面較為光滑的基體材料,,進(jìn)行適當(dāng)?shù)拇只幚砜梢栽黾颖砻娲植诙龋岣咤儗拥母街统练e均勻性,。常見的粗化方法包括化學(xué)粗化,、機(jī)械粗化等浙江電容電子元器件鍍金

- 浙江電池電子元器件鍍金銀 2025-06-18

- 廣東5G電子元器件鍍金鈀 2025-06-18

- 北京共晶電子元器件鍍金生產(chǎn)線 2025-06-18

- 貴州薄膜電子元器件鍍金 2025-06-18

- 山東電阻電子元器件鍍金電鍍線 2025-06-18

- 浙江電容電子元器件鍍金 2025-06-18

- 安徽打線電子元器件鍍金鈀 2025-06-17

- 河北貼片電子元器件鍍金外協(xié) 2025-06-17

- 河北管殼電子元器件鍍金車間 2025-06-17

- 河北薄膜電子元器件鍍金加工 2025-06-16

- 陜西LVDT物聯(lián)網(wǎng) 2025-06-18

- 內(nèi)蒙古高分辨率光譜儀海洋光學(xué)供應(yīng)商 2025-06-18

- 鄭州相位漲落量子隨機(jī)數(shù)發(fā)生器芯片批發(fā) 2025-06-18

- 甘肅液體散熱器多少錢 2025-06-18

- 深圳穩(wěn)定邊緣網(wǎng)關(guān)私人定做 2025-06-18

- 新鄉(xiāng)電子零件sorting價(jià)格 2025-06-18

- 手機(jī)紅外線接收頭品牌 2025-06-18

- 江蘇激光器價(jià)位 2025-06-18

- 陜西dc-dc電源現(xiàn)貨 2025-06-18

- 深圳HE-010重載連接器哪家好 2025-06-18