蘇州穩(wěn)定等離子體粉末球化設(shè)備技術(shù)

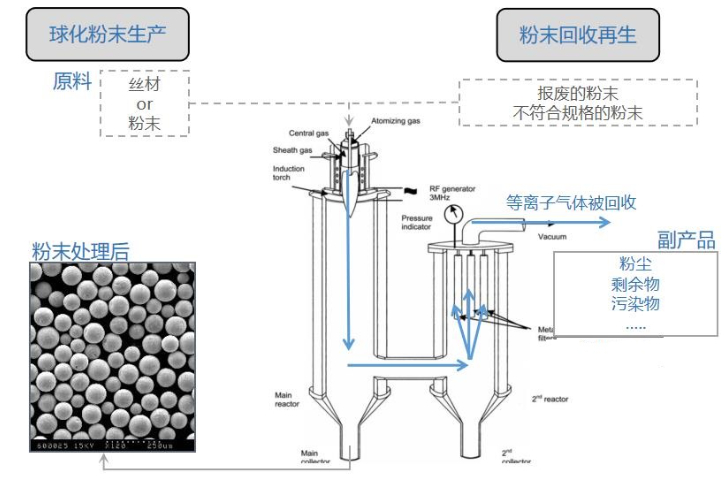

氣體系統(tǒng)作用等離子體球化設(shè)備的氣體系統(tǒng)包括工作氣、保護(hù)氣和載氣,。工作氣用于產(chǎn)生等離子體炬焰,,其種類(lèi)和流量對(duì)焰炬溫度有重要影響。保護(hù)氣用于使反應(yīng)室與外界氣氛隔絕,,防止粉末氧化,。載氣用于將粉末送入等離子體炬內(nèi)。例如,,在射頻等離子體球化過(guò)程中,,以電離能較低的氬氣作為中心氣建立穩(wěn)定自持續(xù)的等離子體炬,為提高等離子體的熱導(dǎo)率,,以氬氣,、氫氣的混合氣體為鞘氣,,以氬氣為載氣將原料粉末載入等離子體高溫區(qū),。送粉速率影響送粉速率是影響球化效果的關(guān)鍵工藝參數(shù)之一。送粉速率過(guò)快會(huì)導(dǎo)致粉末顆粒在等離子體炬內(nèi)停留時(shí)間過(guò)短,,無(wú)法充分吸熱熔化,從而影響球化效果,。送粉速率過(guò)慢則會(huì)使粉末顆粒在等離子體炬內(nèi)過(guò)度加熱,,導(dǎo)致顆粒長(zhǎng)大或團(tuán)聚。例如,,在感應(yīng)等離子體球化鈦粉的過(guò)程中,,送粉速率增大和載氣流量增大均會(huì)導(dǎo)致球化率降低,松裝密度也隨之降低,。因此,,需要選擇合適的送粉速率,以保證粉末顆粒能夠充分球化,。等離子體技術(shù)的引入,,推動(dòng)了粉末冶金行業(yè)的發(fā)展。蘇州穩(wěn)定等離子體粉末球化設(shè)備技術(shù)

冷卻凝固機(jī)制球形液滴形成后,,進(jìn)入冷卻室在驟冷環(huán)境中凝固。冷卻速度對(duì)粉末的球形度和微觀(guān)結(jié)構(gòu)有重要影響,??焖俚睦鋮s速度可以抑制晶粒生長(zhǎng),形成細(xì)小均勻的晶粒結(jié)構(gòu),,從而提高粉末的性能,。例如,在感應(yīng)等離子體球化過(guò)程中,,球形液滴離開(kāi)等離子體炬后進(jìn)入熱交換室中冷卻凝固形成球形粉體。冷卻室的設(shè)計(jì)和冷卻氣體的選擇都至關(guān)重要,,它們直接影響粉末的冷卻速度和**終質(zhì)量,。等離子體產(chǎn)生方式等離子體可以通過(guò)多種方式產(chǎn)生,,常見(jiàn)的有直流電弧熱等離子體球化法和射頻感應(yīng)等離子體球化法,。直流電弧熱等離子體球化法利用直流電弧產(chǎn)生高溫等離子體,具有設(shè)備簡(jiǎn)單、成本較低的優(yōu)點(diǎn),,但能量密度相對(duì)較低,。射頻感應(yīng)等離子體球化法則通過(guò)射頻電源產(chǎn)生交變磁場(chǎng),使氣體電離形成等離子體,,具有熱源穩(wěn)定、能量密度大,、加熱溫度高,、冷卻速度快、無(wú)電極污染等諸多優(yōu)點(diǎn),,尤其適用于難熔金屬的球化處理,。江西可控等離子體粉末球化設(shè)備方案設(shè)備的生產(chǎn)效率高,縮短了交貨周期,,滿(mǎn)足客戶(hù)需求,。

設(shè)備的智能化控制系統(tǒng)隨著人工智能技術(shù)的發(fā)展,等離子體粉末球化設(shè)備可以采用智能化控制系統(tǒng),。智能化控制系統(tǒng)利用機(jī)器學(xué)習(xí),、深度學(xué)習(xí)等算法,,對(duì)設(shè)備的運(yùn)行數(shù)據(jù)進(jìn)行分析和學(xué)習(xí),,實(shí)現(xiàn)設(shè)備運(yùn)行參數(shù)的自動(dòng)優(yōu)化和故障預(yù)測(cè)。例如,,系統(tǒng)可以根據(jù)粉末的球化效果自動(dòng)調(diào)整等離子體功率、送粉速率等參數(shù),,提高設(shè)備的生產(chǎn)效率和產(chǎn)品質(zhì)量,。等離子體球化與粉末的催化性能在催化領(lǐng)域,粉末材料的催化性能是關(guān)鍵指標(biāo)之一,。等離子體球化技術(shù)可以改善粉末的催化性能,。例如,采用等離子體球化技術(shù)制備的球形催化劑載體,,具有較大的比表面積和良好的孔結(jié)構(gòu),,能夠提高催化劑的活性位點(diǎn)數(shù)量,從而提高催化性能,。通過(guò)控制球化工藝參數(shù),,可以?xún)?yōu)化催化劑載體的微觀(guān)結(jié)構(gòu),,進(jìn)一步提高其催化性能,。

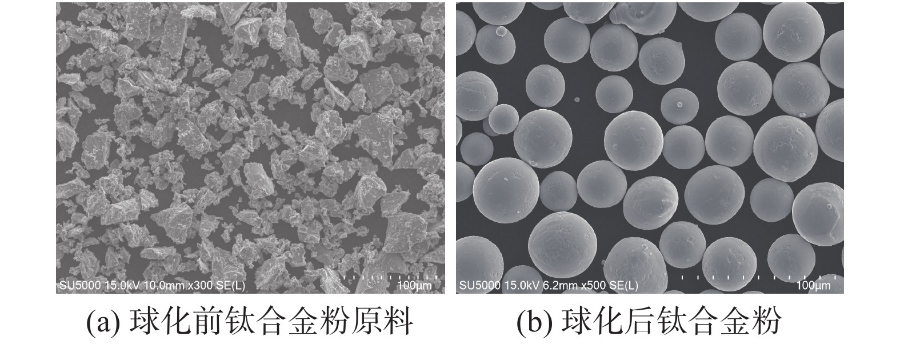

原料粉體特性原料粉體的特性,如成分,、粒度分布等,,對(duì)球化效果也有重要影響。粒徑尺寸及其分布均勻的原料球化效果更好,。例如,,在制備球形鎢粉的過(guò)程中,鎢粉的球化率和球形度與送粉速率,、載氣量,、原始粒度、粒度分布等工藝參數(shù)密切相關(guān),。粒度分布均勻的原料在等離子體炬內(nèi)更容易均勻受熱熔化,從而形成球形度高的粉末顆粒,。等離子體功率調(diào)控等離子體功率決定了等離子體炬的溫度和能量密度,。提高等離子體功率可以增**末顆粒的吸熱量,促進(jìn)粉末的熔化和球化,。但過(guò)高的功率會(huì)導(dǎo)致等離子體炬溫度過(guò)高,,使粉末顆粒過(guò)度蒸發(fā)或發(fā)生化學(xué)反應(yīng),影響粉末的質(zhì)量,。因此,,需要根據(jù)原料粉體的特性和球化要求,合理調(diào)控等離子體功率,。設(shè)備的自動(dòng)化程度高,,操作簡(jiǎn)單,降低了人力成本,。

粉末表面改性與功能化通過(guò)調(diào)節(jié)等離子體氣氛(如添加氮?dú)狻錃猓?,可在球化過(guò)程中實(shí)現(xiàn)粉末表面氮化,、碳化或包覆處理。例如,,在氧化鋁粉末表面形成5nm厚的氮化鋁層,,提升其導(dǎo)熱性能。12.多尺度粉末處理能力設(shè)備可同時(shí)處理微米級(jí)和納米級(jí)粉末,。通過(guò)分級(jí)進(jìn)料技術(shù),,將大顆粒(50μm)和小顆粒(50nm)分別注入不同等離子體區(qū)域,實(shí)現(xiàn)多尺度粉末的同步球化,。13.成本效益分析盡管設(shè)備初期投資較高,但長(zhǎng)期運(yùn)行成本低。以鎢粉為例,,球化后粉末利用率提高15%,,3D打印廢料減少30%,綜合成本降低25%,。該設(shè)備在金屬粉末的制備中,發(fā)揮了重要作用,。無(wú)錫可控等離子體粉末球化設(shè)備設(shè)備

該設(shè)備的操作界面友好,,便于用戶(hù)進(jìn)行實(shí)時(shí)監(jiān)控。蘇州穩(wěn)定等離子體粉末球化設(shè)備技術(shù)

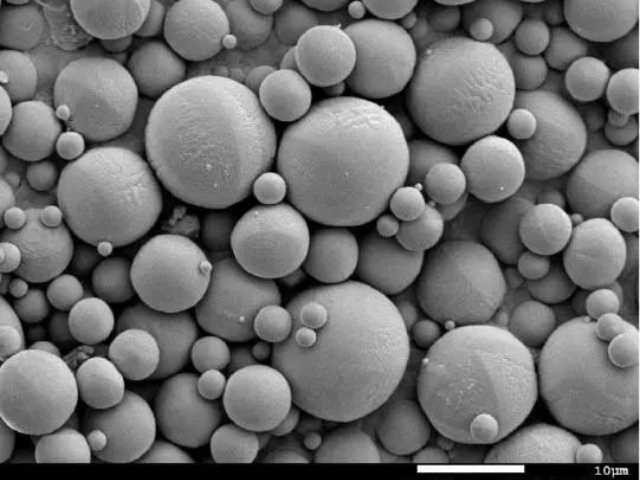

等離子體炬作為能量源,,其功率范圍覆蓋15kW至200kW,,頻率2.5-7MHz,可產(chǎn)生直徑50-200mm的穩(wěn)定等離子體焰流,。球化室配備熱電偶實(shí)時(shí)監(jiān)測(cè)溫度,,確保溫度梯度維持在10?-10?K/m。送粉系統(tǒng)采用螺旋進(jìn)給或氣動(dòng)輸送,,載氣流量0.5-25L/min,,送粉速率1-50g/min,通過(guò)調(diào)節(jié)參數(shù)可控制粉末熔融程度,。急冷系統(tǒng)采用水冷或液氮冷卻,冷卻速率達(dá)10?K/s,,確保球形度≥98%,。設(shè)備采用多級(jí)溫控策略:等離子體炬溫度通過(guò)功率調(diào)節(jié)(28-200kW)與氣體配比(Ar/He/H?)協(xié)同控制;球化室溫度由熱電偶反饋至PID控制器,,實(shí)現(xiàn)±10℃精度,;急冷系統(tǒng)采用閉環(huán)水冷循環(huán),冷卻水流量2-10L/min,。例如,,在制備鎢粉時(shí),通過(guò)優(yōu)化等離子體功率至45kW,、氬氣流量25L/min,,可將粉末氧含量降至0.08%,球形度達(dá)98.3%,。蘇州穩(wěn)定等離子體粉末球化設(shè)備技術(shù)

- 江蘇氣氛可調(diào)熱等離子體矩價(jià)格 2025-04-23

- 深圳等離子體粉末球化設(shè)備研發(fā) 2025-04-23

- 蘇州穩(wěn)定等離子體粉末球化設(shè)備技術(shù) 2025-04-23

- 廣州高效等離子體粉末球化設(shè)備技術(shù) 2025-04-23

- 深圳安全等離子體粉末球化設(shè)備參數(shù) 2025-04-23

- 無(wú)錫相容等離子體粉末球化設(shè)備系統(tǒng) 2025-04-22

- 江蘇模塊化熱等離子體矩設(shè)備 2025-04-22

- 長(zhǎng)沙安全等離子體粉末球化設(shè)備研發(fā) 2025-04-22

- 穩(wěn)定等離子體粉末球化設(shè)備方案 2025-04-22

- 九江相容等離子體粉末球化設(shè)備科技 2025-04-22

- 東莞機(jī)床控制UL認(rèn)證變壓器價(jià)格 2025-04-23

- 東洋技研TOGI短接片BBVT5-2 2025-04-23

- 無(wú)錫多層管線(xiàn)式乳化機(jī)有什么 2025-04-23

- 包裝全自動(dòng)生產(chǎn)線(xiàn)歡迎選購(gòu) 2025-04-23

- 江蘇有名的樓宇誠(chéng)信為先 2025-04-23

- 日本JX補(bǔ)償導(dǎo)線(xiàn)批發(fā)價(jià)格 2025-04-23

- 寧波起帆電纜廠(chǎng)家報(bào)價(jià) 2025-04-23

- 四川自動(dòng)真空加氯機(jī)作用 2025-04-23

- 廈門(mén)磷酸鐵鋰電池組鋰電池PACK自動(dòng)生產(chǎn)線(xiàn) 2025-04-23

- 常州定制數(shù)控外圓磨床檢測(cè) 2025-04-23