混合動力系統(tǒng)異響檢測聯(lián)系方式

電機(jī)電驅(qū)的異音異響問題一直是生產(chǎn)企業(yè)關(guān)注的焦點(diǎn)。在產(chǎn)品下線前進(jìn)行***且準(zhǔn)確的檢測,,是確保產(chǎn)品質(zhì)量合格的關(guān)鍵步驟。自動檢測系統(tǒng)在這個過程中展現(xiàn)出了***的優(yōu)勢。它基于先進(jìn)的聲學(xué)原理,,能夠敏銳捕捉到電機(jī)電驅(qū)運(yùn)行時產(chǎn)生的細(xì)微聲音變化。當(dāng)電機(jī)電驅(qū)內(nèi)部零部件出現(xiàn)磨損,、松動或裝配不當(dāng)?shù)惹闆r時,,會產(chǎn)生異常的振動和聲音,自動檢測系統(tǒng)通過高靈敏度的麥克風(fēng)陣列,,***收集這些聲音信息,。同時,結(jié)合智能數(shù)據(jù)分析軟件,,對采集到的大量聲音數(shù)據(jù)進(jìn)行快速處理和比對,。與預(yù)先設(shè)定的標(biāo)準(zhǔn)聲音模型進(jìn)行對比,一旦發(fā)現(xiàn)偏差超出允許范圍,,系統(tǒng)便能迅速發(fā)出警報,,并準(zhǔn)確指出異音異響產(chǎn)生的位置和可能的原因。這種智能化的自動檢測方式,,極大地減少了人為誤判的可能性,,為企業(yè)生產(chǎn)出高質(zhì)量的電機(jī)電驅(qū)產(chǎn)品提供了有力保障。智能異響下線檢測技術(shù)運(yùn)用機(jī)器學(xué)習(xí)模型,,不斷學(xué)習(xí)和積累正常與異常聲音特征,,提高檢測的準(zhǔn)確性和可靠性?;旌蟿恿ο到y(tǒng)異響檢測聯(lián)系方式

電機(jī)電驅(qū)下線時的異音異響自動檢測,,是智能制造時***產(chǎn)質(zhì)量控制的重要環(huán)節(jié)。自動檢測系統(tǒng)利用先進(jìn)的人工智能技術(shù),,不斷提升檢測的智能化水平,。通過對大量正常和異常電機(jī)電驅(qū)運(yùn)行數(shù)據(jù)的學(xué)習(xí)和訓(xùn)練,系統(tǒng)能夠建立起精細(xì)的故障預(yù)測模型,。在實(shí)際檢測過程中,,系統(tǒng)將實(shí)時采集到的電機(jī)電驅(qū)運(yùn)行數(shù)據(jù)與故障預(yù)測模型進(jìn)行比對,,**電機(jī)電驅(qū)可能出現(xiàn)的異音異響問題。這種預(yù)防性的檢測方式,,能夠讓企業(yè)在產(chǎn)品還未出現(xiàn)明顯故障時就采取相應(yīng)的措施,,避免因產(chǎn)品故障給用戶帶來損失。同時,,人工智能技術(shù)還能夠?qū)z測數(shù)據(jù)進(jìn)行深度挖掘,,發(fā)現(xiàn)潛在的質(zhì)量問題和生產(chǎn)工藝缺陷,為企業(yè)的產(chǎn)品改進(jìn)和工藝優(yōu)化提供有價值的參考,。隨著人工智能技術(shù)的不斷發(fā)展,,電機(jī)電驅(qū)異音異響自動檢測系統(tǒng)的性能將不斷提升,為企業(yè)的高質(zhì)量發(fā)展提供更強(qiáng)大的支持,。上海國產(chǎn)異響檢測方案企業(yè)通過分析異響下線檢測數(shù)據(jù),,能追溯生產(chǎn)環(huán)節(jié)問題。優(yōu)化工藝,、調(diào)整裝配流程,,從源頭降低產(chǎn)品異響發(fā)生率 。

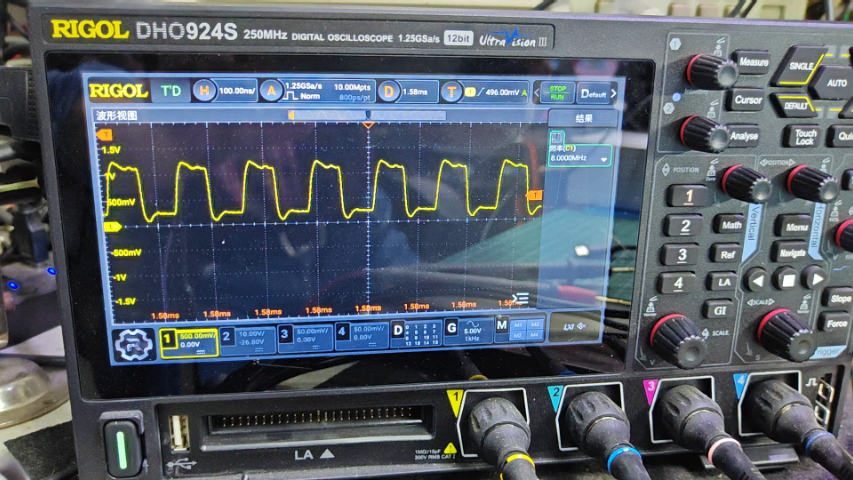

異響下線檢測有著一套嚴(yán)謹(jǐn)且系統(tǒng)的流程,。首先,,在專門的檢測區(qū)域,將待檢測產(chǎn)品放置在標(biāo)準(zhǔn)測試環(huán)境中,,確保外部干擾因素被降至比較低,。啟動產(chǎn)品后,訓(xùn)練有素的檢測人員會借助專業(yè)的聽診設(shè)備,,如高精度的電子聽診器,,在產(chǎn)品運(yùn)行過程中,對各個關(guān)鍵部位進(jìn)行仔細(xì)聆聽,。從動力系統(tǒng),、傳動部件到車身結(jié)構(gòu)等,不放過任何一個可能產(chǎn)生異響的區(qū)域,。同時,,結(jié)合先進(jìn)的振動分析儀器,實(shí)時監(jiān)測產(chǎn)品運(yùn)行時的振動數(shù)據(jù),。因?yàn)楫愴懲殡S著異常振動,,通過對振動頻率、幅度等參數(shù)的分析,,能夠更準(zhǔn)確地定位異響源,。一旦檢測到異常聲響,檢測人員會立即暫停產(chǎn)品運(yùn)行,,詳細(xì)記錄異響出現(xiàn)的位置,、特征以及當(dāng)時產(chǎn)品的運(yùn)行狀態(tài)等信息,。隨后,依據(jù)這些記錄,,利用故障診斷軟件和豐富的經(jīng)驗(yàn)進(jìn)行綜合判斷,,確定異響產(chǎn)生的具體原因,為后續(xù)的修復(fù)和改進(jìn)提供依據(jù),。

檢測過程中的環(huán)境因素影響在異音異響下線 EOL 檢測過程中,,環(huán)境因素對檢測結(jié)果有著不可忽視的影響。溫度,、濕度,、氣壓等環(huán)境條件的變化,都會改變聲音的傳播特性和物體的振動特性,。例如,,在低溫環(huán)境下,車輛的零部件可能會因?yàn)闊崦浝淇s而出現(xiàn)間隙變化,,從而產(chǎn)生額外的異音異響,。同時,濕度較高時,,可能會導(dǎo)致電氣部件受潮,引發(fā)異常的電磁噪聲,。此外,,外界的噪音干擾也會嚴(yán)重影響檢測的準(zhǔn)確性。如果檢測場地周圍有大型機(jī)械設(shè)備運(yùn)行或交通流量較大,,這些外界噪音會混入車輛的異音異響信號中,,使檢測人員難以準(zhǔn)確判斷車輛本身是否存在問題。因此,,在檢測過程中,,要盡量控制環(huán)境因素的影響,保持檢測環(huán)境的穩(wěn)定性,,或者通過技術(shù)手段對環(huán)境因素進(jìn)行補(bǔ)償和修正,,以確保檢測結(jié)果的可靠性。針對機(jī)械總成,,下線檢測時模擬實(shí)際工況運(yùn)轉(zhuǎn),,借助聲音采集系統(tǒng)捕捉異常聲音變化。

人工智能算法應(yīng)用借助深度學(xué)習(xí)等人工智能算法,,可對采集到的大量異響數(shù)據(jù)進(jìn)行深度分析,。算法能夠自動學(xué)習(xí)正常運(yùn)行聲音與異常聲音的特征模式,當(dāng)檢測到新的聲音信號時,,迅速判斷是否為異響以及可能的故障類型,。在汽車變速箱異響檢測中,,通過對海量變速箱運(yùn)行數(shù)據(jù)的學(xué)習(xí),人工智能算法能夠準(zhǔn)確識別出齒輪磨損,、軸承故障等不同原因?qū)е碌漠愴?,其?zhǔn)確率遠(yuǎn)超人工憑借經(jīng)驗(yàn)的判斷。而且隨著數(shù)據(jù)的不斷積累,,算法的檢測能力還會持續(xù)提升,,為異響下線檢測提供更可靠的技術(shù)支撐。傳感器融合技術(shù)傳感器融合技術(shù)整合多種傳感器數(shù)據(jù),,***提升檢測的準(zhǔn)確性,。將振動傳感器、壓力傳感器,、溫度傳感器等多種傳感器安裝在汽車關(guān)鍵部位,,在產(chǎn)品運(yùn)行過程中,各傳感器實(shí)時采集不同類型的數(shù)據(jù),。例如,,當(dāng)汽車某個部件出現(xiàn)異常時,振動傳感器能感知到異常振動,,壓力傳感器可能檢測到壓力變化,,溫度傳感器或許會發(fā)現(xiàn)溫度異常。通過融合這些多維度數(shù)據(jù),,利用數(shù)據(jù)融合算法進(jìn)行綜合分析,,可更準(zhǔn)確地判斷異響原因。相較于單一傳感器,,傳感器融合技術(shù)能從多個角度反映產(chǎn)品運(yùn)行狀態(tài),,極大降低誤判概率,使異響下線檢測結(jié)果更加可靠,。在汽車制造流程中,,異響下線檢測技術(shù)作為關(guān)鍵環(huán)節(jié),憑借智能算法,,有效區(qū)分正常與異常聲音,,嚴(yán)格把控質(zhì)量。上海旋轉(zhuǎn)機(jī)械異響檢測

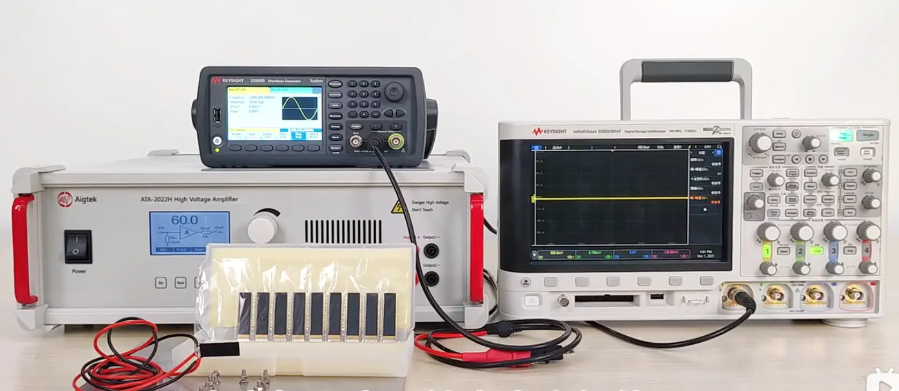

為保障產(chǎn)品的高質(zhì)量交付,,技術(shù)人員借助精密儀器,,對生產(chǎn)線上的每一個成品進(jìn)行嚴(yán)格的異響異音檢測測試?;旌蟿恿ο到y(tǒng)異響檢測聯(lián)系方式

人工檢測與自動化檢測的結(jié)合在異音異響下線 EOL 檢測中,,人工檢測和自動化檢測各有優(yōu)勢,將兩者有機(jī)結(jié)合能實(shí)現(xiàn)更高效、準(zhǔn)確的檢測效果,。自動化檢測依靠先進(jìn)的傳感器和智能分析系統(tǒng),,能夠快速、***地采集和處理大量數(shù)據(jù),,對車輛進(jìn)行的初步篩查,。它可以在短時間內(nèi)檢測出明顯的異音異響問題,并準(zhǔn)確地定位異常位置,。然而,,人工檢測憑借檢測人員豐富的經(jīng)驗(yàn)和敏銳的聽覺,能夠捕捉到一些自動化系統(tǒng)難以察覺的細(xì)微聲音變化,。例如,,一些特殊工況下產(chǎn)生的間歇性異音,人工檢測能夠通過對聲音的音色,、節(jié)奏等特征進(jìn)行判斷,,準(zhǔn)確識別出問題所在。在實(shí)際檢測過程中,,通常先利用自動化檢測進(jìn)行快速初篩,,然后再由經(jīng)驗(yàn)豐富的檢測人員對疑似問題車輛進(jìn)行人工復(fù)查,從而確保檢測結(jié)果的可靠性,?;旌蟿恿ο到y(tǒng)異響檢測聯(lián)系方式

- 混合動力系統(tǒng)異響檢測 2025-06-17

- 混合動力系統(tǒng)異響檢測聯(lián)系方式 2025-06-17

- 上海產(chǎn)品質(zhì)量異響檢測咨詢報價 2025-06-17

- 變速箱DCT總成耐久試驗(yàn)故障監(jiān)測 2025-06-17

- 南通變速箱DCT總成耐久試驗(yàn)NVH測試 2025-06-17

- 杭州自主研發(fā)總成耐久試驗(yàn)早期故障監(jiān)測 2025-06-17

- 專業(yè)異響檢測 2025-06-17

- 寧波減速機(jī)總成耐久試驗(yàn)早期損壞監(jiān)測 2025-06-17

- 產(chǎn)品質(zhì)量異響檢測特點(diǎn) 2025-06-17

- 專業(yè)異響檢測設(shè)備 2025-06-17

- 四川水煤槳蒸汽/熱水鍋爐控制系統(tǒng)售后 2025-06-17

- 儲能柜鋰電池保護(hù)板報價 2025-06-17

- 河北智能水電表品牌 2025-06-17

- 浙江鍍錫銅包鋼絞線銷售電話 2025-06-17

- 泰州凈化風(fēng)機(jī) 2025-06-17

- 北京智能儀表以客為尊 2025-06-17

- 北京負(fù)壓式加氯機(jī)規(guī)格 2025-06-17

- 不銹鋼軟管接頭訂做費(fèi)用 2025-06-17

- 貴州高溫光刻膠品牌 2025-06-17

- 廣東雙分裂干式真空有載分接開關(guān)定制 2025-06-17