佛山潛在失效模式及后果分析

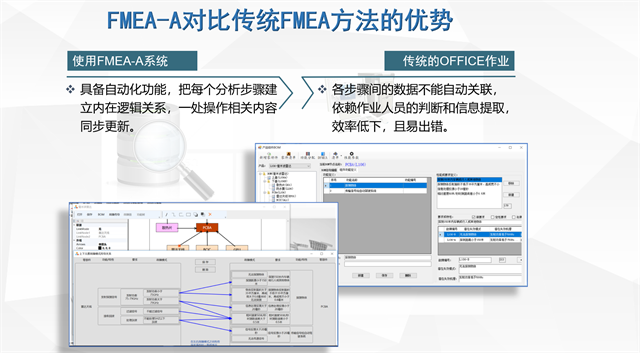

FMEA(Failure Modes and Effects Analysis),即潛在失效模式及后果分析,,是一種系統(tǒng)化的方法,,用于在產品設計和制造過程中識別和分析可能存在的故障模式及其對系統(tǒng)的影響。這種方法通過前瞻性地考慮產品生命周期內的各種潛在問題,,幫助企業(yè)提前采取措施預防故障的發(fā)生,,從而提高產品的可靠性和安全性,。在FMEA中,團隊會詳細列出每個組件或過程的潛在失效模式,,評估其發(fā)生的可能性,、影響的嚴重程度以及檢測的難度,然后根據這些信息計算出風險優(yōu)先數(RPN),,以決定哪些問題需要優(yōu)先解決,。通過這種方法,企業(yè)不僅能夠減少產品召回和維修的成本,,還能提升客戶滿意度和品牌信譽,,確保交付給市場的產品是經過深思熟慮和嚴格測試的。FMEA的自動化工具能夠提升分析效率和準確性,。佛山潛在失效模式及后果分析

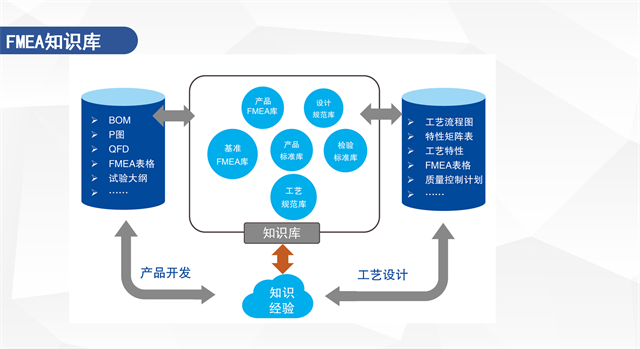

在進行潛在失效模式分析時,企業(yè)還需注重持續(xù)改進的文化建設,。因為FMEA并非一次性的活動,,而是一個持續(xù)迭代、不斷優(yōu)化的過程,。隨著新技術,、新材料的應用以及市場需求的變化,產品或過程的失效模式也可能會發(fā)生相應變化,。因此,,企業(yè)應建立定期復審機制,對FMEA文檔進行更新,,確保所采取的預防措施始終與當前的失效風險相匹配,。同時,鼓勵員工提出改進建議,,利用PDCA(計劃-執(zhí)行-檢查-行動)循環(huán)不斷優(yōu)化FMEA流程,,形成閉環(huán)管理。這種持續(xù)改進的態(tài)度,,有助于企業(yè)構建更加穩(wěn)固的質量防線,,實現(xiàn)可持續(xù)發(fā)展。佛山潛在失效模式及后果分析FMEA分析需考慮人為因素,,如操作員技能水平對失效模式的影響,。

粉末冶金制品的失效分析是一個復雜而細致的過程,它要求從宏觀到微觀,,從結構設計到制造工藝進行全方面考察,。在實際案例中,即便是微小的粉末污染或壓制密度不均,,也可能導致制品在使用過程中出現(xiàn)早期斷裂或磨損加劇,。因此,,失效分析工作往往需要結合產品的實際服役條件,模擬其受力狀態(tài)和工作環(huán)境,,以復現(xiàn)失效過程,。此外,失效分析還應注重數據的積累和經驗的總結,,通過建立失效案例數據庫,,為同類產品的設計和生產提供寶貴的參考。隨著科技的進步,,一些新的分析技術和方法,,如數字圖像相關技術和機器學習算法,正逐步應用于粉末冶金失效分析中,,為提高分析的準確性和效率開辟了新途徑,。

新材料失效分析也是推動材料科學發(fā)展的重要動力。通過對失效案例的總結與歸納,,科研人員能夠發(fā)現(xiàn)現(xiàn)有材料理論的不足之處,,進而推動新理論、新技術的研發(fā),。例如,,在航空航天領域,對高溫合金材料失效機制的深入分析,,促進了更高性能合金的研發(fā),,滿足了極端環(huán)境下對材料強度的要求。此外,,失效分析還能促進跨學科合作,,如材料學、力學,、化學等多學科的交叉融合,,共同攻克材料失效的難題。因此,,新材料失效分析不僅是對已有問題的解決,,更是對未來材料創(chuàng)新與發(fā)展方向的探索與引導。FMEA分析需結合FTA(故障樹分析),,形成多層次的風險評估體系,。

醫(yī)院相關企業(yè)的朋友們,在醫(yī)療服務的廣闊領域中,,風險如影隨形,。而FMEA(失效模式與影響分析)正是化解這些風險的強大利器。FMEA能夠深入剖析醫(yī)療服務的各個環(huán)節(jié),,從藥品采購到設備維護,,從診療流程到患者護理,,無一遺漏。以一家大型綜合醫(yī)院為例,,引入FMEA后,,對藥品供應鏈進行風險分析,提前識別出可能的供應商中斷,、藥品質量問題等風險,,制定了相應的應急預案。這不僅保障了醫(yī)院的正常運轉,,更確保了患者的用藥安全,。選擇FMEA,就是為醫(yī)院提供更可靠的服務支持,,提升企業(yè)在醫(yī)療領域的核心競爭力,。FMEA讓企業(yè)更加關注風險防范。fmea潛在的失效模式及后果分析咨詢

在消費品行業(yè),,F(xiàn)MEA幫助識別兒童安全,、環(huán)保等特殊風險。佛山潛在失效模式及后果分析

在質量管理領域,,潛在失效模式及后果分析被視為一項不可或缺的工具,,它不僅關注產品本身的失效,,還深入到制造過程,、供應鏈管理乃至用戶的使用環(huán)境。通過細致入微的分析,,F(xiàn)MEA能夠揭示那些看似微不足道但可能影響全局的細節(jié)問題,,比如材料選擇不當、工藝參數設置錯誤或是環(huán)境因素干擾等,。這種全方面而深入的審視,,促使企業(yè)建立起一套完善的風險管理體系,能夠在問題發(fā)生前進行預警,,并快速響應,,減少因故障導致的停機時間、生產延誤和安全事故,。FMEA還促進了團隊間的溝通與協(xié)作,,增強了員工的質量意識和問題解決能力,為企業(yè)的持續(xù)改進和可持續(xù)發(fā)展奠定了堅實的基礎,。佛山潛在失效模式及后果分析

- 失效模式及效果分析報價 2025-06-17

- 佛山潛在失效模式及后果分析 2025-06-17

- fmea潛在的失效模式及后果分析方案價格 2025-06-17

- 過程失效模式哪家服務好 2025-06-17

- 南通潛在失效模式分析 2025-06-17

- 南通FMEA零缺陷工具 2025-06-17

- 產品失效模式分析服務方案價錢 2025-06-16

- 福州電器行業(yè)失效分析不良率降低 2025-06-16

- 江西失效分析常用的方法 2025-06-16

- ??谲囕d設備制造失效分析降低質量成本 2025-06-16

- 遼寧哪些格柵除污機好處 2025-06-17

- 巢湖綜合代理記賬價目 2025-06-17

- 內蒙古智能電銷外呼系統(tǒng)購買費用 2025-06-17

- 西藏檢測標準GB/T 24984-2010 2025-06-17

- 慶陽市合水縣在哪里學堂派AI自習室加盟(清華資源)大概費用 2025-06-17

- 張家口微信創(chuàng)意簽到怎么樣 2025-06-17

- 眉山花湖旅游概況 2025-06-17

- 普陀廚房凈化器清洗價格 2025-06-17

- 焦作微信互動好不好 2025-06-17

- 綜合職業(yè)中介活動常見問題 2025-06-17