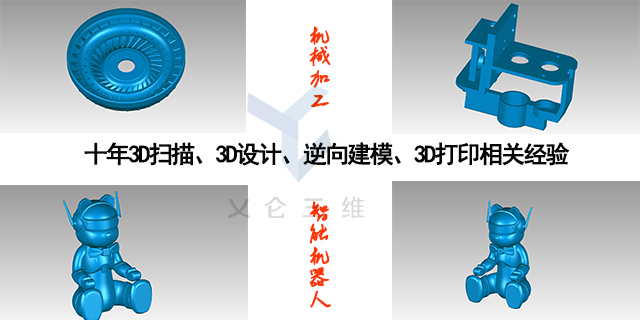

楊浦區(qū)汽車3D建模設(shè)計效果圖

醫(yī)療領(lǐng)域是硅膠 3D 打印展現(xiàn)強大實力的前沿陣地,。在整形修復(fù)方面,針對因先天缺陷或意外損傷導(dǎo)致的面部,、耳部等部位畸形,,醫(yī)生可利用患者的 CT 或 MRI 數(shù)據(jù),通過硅膠 3D 打印定制出與患者生理結(jié)構(gòu)高度貼合的修復(fù)假體,。這些硅膠假體不僅外觀逼真,,其柔軟的質(zhì)地也能更好地適應(yīng)人體組織,減少異物感和排異反應(yīng),。在康復(fù)醫(yī)療中,,硅膠 3D 打印的護具、矯形器,,能夠根據(jù)患者的肢體形態(tài)精確塑形,,提供舒適且有效的支撐,幫助患者進行康復(fù)訓(xùn)練,。此外,,硅膠材料的生物相容性使其適用于制作手術(shù)模型,醫(yī)生可以通過打印模擬人體的硅膠模型,,進行復(fù)雜手術(shù)的預(yù)演和規(guī)劃,,提高手術(shù)成功率。在醫(yī)療領(lǐng)域,,3D打印被用于制造個性化的醫(yī)療植入物,、手術(shù)模型等。楊浦區(qū)汽車3D建模設(shè)計效果圖

模具制造行業(yè)因尼龍 3D 打印技術(shù)迎來了新的發(fā)展機遇,。傳統(tǒng)模具制造周期長,、成本高,尤其對于復(fù)雜形狀的模具,,加工難度大,。尼龍 3D 打印可快速制作模具原型,通過驗證模具的結(jié)構(gòu)和功能,,提前發(fā)現(xiàn)設(shè)計問題并進行優(yōu)化,,縮短模具開發(fā)周期,。此外,尼龍 3D 打印的功能性模具,,如注塑模具的隨形冷卻鑲件,,能夠有效改善模具的冷卻效率,縮短注塑成型周期,,提高生產(chǎn)效率,。同時,尼龍材料的耐磨性和耐腐蝕性,,也延長了模具的使用壽命,,降低了模具的維護成本,為模具制造企業(yè)帶來明顯的經(jīng)濟效益,?;茨匣ㄅ?D打印3D掃描還可以應(yīng)用于復(fù)雜產(chǎn)品的質(zhì)量檢測,例如對汽車零部件,、航空航天精密零部件進行精確測量和質(zhì)量分析,。

一個典型的機械零部件逆向工程項目案例是復(fù)制施工機械的關(guān)鍵零件。在這個過程中,,手持3D掃描儀被用于對零件進行高精度掃描,,獲取其三維數(shù)據(jù)。隨后,,這些數(shù)據(jù)被用于在CAD軟件中創(chuàng)建零件的精確模型,,終通過快速成型或機床加工等方式制造出新零件。手持3D掃描儀在機械領(lǐng)域的逆向工程中發(fā)揮著不可替代的重要作用,。憑借其高效、精細(xì)的數(shù)據(jù)獲取能力和后續(xù)的建模與優(yōu)化功能,,提高了逆向工程的效率和準(zhǔn)確性,,為機械制造行業(yè)的創(chuàng)新和發(fā)展提供了有力保障。

航空航天領(lǐng)域同樣離不開硅膠 3D 打印的助力,。在飛行器中,,硅膠部件常用于密封、減震和隔熱等場景,。傳統(tǒng)的硅膠部件制造依賴模具,,難以滿足航空航天領(lǐng)域?qū)α悴考呔取€性化的需求,。硅膠 3D 打印能夠制造出具有復(fù)雜內(nèi)部結(jié)構(gòu)的密封件,,如飛機發(fā)動機艙的高溫密封墊,在保證密封性能的同時減輕重量,。此外,,用于衛(wèi)星天線的柔性硅膠防護罩,,可通過 3D 打印實現(xiàn)精確的尺寸和形狀控制,保護天線免受空間環(huán)境的影響,,確保衛(wèi)星通信的穩(wěn)定可靠,。玩具與文創(chuàng)產(chǎn)業(yè)借助硅膠 3D 打印煥發(fā)出新的活力。硅膠材質(zhì)的安全無毒,、柔軟耐玩特性,,使其成為兒童玩具的質(zhì)量材料。通過 3D 打印技術(shù),,玩具制造商可以設(shè)計并生產(chǎn)出造型獨特,、觸感舒適的硅膠玩具,如動物造型的牙膠,、可捏揉的變形玩偶等,,滿足兒童對趣味性和安全性的雙重需求。在文創(chuàng)領(lǐng)域,,硅膠 3D 打印可制作具有收藏價值的藝術(shù)衍生品,,如復(fù)刻文物紋理的硅膠擺件、具有獨特手感的創(chuàng)意文具等,,將傳統(tǒng)文化與現(xiàn)代科技結(jié)合,,為文創(chuàng)產(chǎn)品賦予新的生命力。從3D建模到3D打印,,再到3D數(shù)字化設(shè)計制造解決方案,,這些技術(shù)正不斷突破傳統(tǒng)工藝的局限,開辟新的可能,。

醫(yī)療保健行業(yè)革新,,3D建模技術(shù)結(jié)合醫(yī)療影像技術(shù),如MRI或CT掃描,,可用于創(chuàng)建患者特定解剖結(jié)構(gòu)的精確模型,,為復(fù)雜手術(shù)提供預(yù)操作模擬,從而提高手術(shù)成功率并降低風(fēng)險,。利用3D打印技術(shù),,醫(yī)生可以根據(jù)3D模型制造定制化的植入物和支架,這些植入物更貼合患者的身體結(jié)構(gòu),,提高了醫(yī)治的效果和患者的舒適度,。3D建模技術(shù)已證明其對傳統(tǒng)行業(yè)運作方式的影響。它不僅提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,,還改善了客戶體驗和市場反應(yīng)速度,,同時推動了可持續(xù)發(fā)展的實踐。隨著這一技術(shù)的不斷發(fā)展和應(yīng)用擴展,,預(yù)計未來它將在更多領(lǐng)域展現(xiàn)更大的潛力和價值,。3D技術(shù)在工業(yè)領(lǐng)域的應(yīng)用普遍,,如過程控制、數(shù)值模擬,、CAD/CAM設(shè)計,、工業(yè)檢測等。徐匯區(qū)插座3D建模設(shè)計效果圖

3D掃描技術(shù)為汽車設(shè)計與改造行業(yè)帶來了新的生產(chǎn)力工具,。楊浦區(qū)汽車3D建模設(shè)計效果圖

在制造業(yè)邁向智能制造的進程中,,金屬 3D 打印技術(shù)憑借其獨特優(yōu)勢成為行業(yè)關(guān)注焦點。與傳統(tǒng)金屬加工不同,,金屬 3D 打印基于粉末床熔融,、直接能量沉積等技術(shù),通過激光或電子束將金屬粉末逐層熔化,、凝固堆積,,實現(xiàn)復(fù)雜金屬構(gòu)件的制造。這種 “自下而上” 的制造方式,,突破了傳統(tǒng)鑄造,、鍛造在結(jié)構(gòu)設(shè)計上的限制,能生產(chǎn)出內(nèi)部具有復(fù)雜晶格,、隨形冷卻通道等傳統(tǒng)工藝難以實現(xiàn)的結(jié)構(gòu),,極大提升了金屬構(gòu)件的性能與功能集成度,為航空航天,、能源,、醫(yī)療等制造領(lǐng)域帶來了變化。楊浦區(qū)汽車3D建模設(shè)計效果圖

- 楊浦區(qū)加濕器3D建模方案 2025-06-06

- 普陀區(qū)打印機3D建模 2025-06-06

- 江蘇3D模型方案 2025-06-06

- 黃浦區(qū)金屬3D工業(yè)設(shè)計 2025-06-06

- 寶山區(qū)零件3D制作設(shè)計師 2025-06-06

- 合肥花瓶3D打印技術(shù) 2025-06-06

- 宿州花盆3D掃描價格 2025-06-06

- 江蘇一站式3D模型價格 2025-06-06

- 常州機械3D數(shù)字化方案 2025-06-06

- 靜安區(qū)空調(diào)3D三維建模技術(shù) 2025-06-05

- 山西自動割草船銷售價格 2025-06-06

- 南昌工業(yè)橡膠注壓成型機廠家供應(yīng) 2025-06-06

- 昆明磁棒式過濾裝置 2025-06-06

- 河北鹽浴鹽浴氮化處理 2025-06-06

- 北京RINA認(rèn)證可拆板式換熱器替換 2025-06-06

- 使用工業(yè)冷凝器產(chǎn)品介紹 2025-06-06

- 北京小型自動上料機廠家 2025-06-06

- 山東100KG燃?xì)庹羝l(fā)生器廠家生產(chǎn) 2025-06-06

- 使用打印機型號 2025-06-06

- 海豐點鉆機器人市場報價 2025-06-06