連云港制藥純化水設(shè)備管道除紅銹

不銹鋼水管除銹劑是一種專門用于去除不銹鋼水管表面銹跡的化學(xué)制劑,。以下是幾種常見的不銹鋼水管除銹劑:HS-210除銹劑:這是一種有機(jī)酸水基型除銹劑,不會對不銹鋼表面造成腐蝕影響,。它無酸霧,使用安全方便,,適用于不銹鋼材料的除銹處理,。它能夠快速有效地去除銹跡,恢復(fù)金屬表面的光澤,,并且不會對金屬造成腐蝕,。HS-40除銹劑:HS-220除銹劑是一種廣*使用的除銹產(chǎn)品,不僅適用于不銹鋼水管,,還可以用于其他金屬材料的除銹,。它能夠滲透到銹跡中,分解銹層,,使其容易脫落,,從而恢復(fù)金屬表面的原始狀態(tài)。在選擇不銹鋼水管除銹劑時(shí),,建議考慮以下因素:材質(zhì)兼容性:確保除銹劑適用于不銹鋼材質(zhì),,不會對其表面造成損害或腐蝕。除銹效果:選擇能夠快速有效去除銹跡的除銹劑,,以節(jié)省時(shí)間和勞動(dòng)力,。安全性:選擇無毒、無刺激性氣味,、不會對人體和環(huán)境造成危害的除銹劑,。使用便利性:選擇操作簡單、使用方便的除銹劑,,以提高工作效率,。請注意,在使用任何除銹劑之前,,建議先在不顯眼的地方進(jìn)行小面積試驗(yàn),,以評估其除銹效果和安全性,。此外,務(wù)必遵循除銹劑的使用說明,,注意安全事項(xiàng),,如佩戴防護(hù)眼鏡、橡膠手套等,。不銹鋼管道除紅銹的方法有哪些,?連云港制藥純化水設(shè)備管道除紅銹

紅銹的形成機(jī)理與分類氧化作用是電化學(xué)反應(yīng)的常見形式,其主要原理為:一個(gè)元素釋放電子,,同時(shí),,另一個(gè)元素吸收電子,整個(gè)過程組成了氧化還原反應(yīng),,在這個(gè)過程中,,氧氣和金屬或合金中的某個(gè)元素相結(jié)合生成金屬氧化物。不銹鋼耐腐蝕的基本特性是由于合金中的Cr元素和氧氣接觸后,,能夠在其表面形成一層穩(wěn)定的富鉻氧化膜,,它是不銹鋼在有氧化氣體存在的情況下瞬間形成的,鈍化層形成后,,能夠改善金屬的抗腐蝕特性,,金屬則表現(xiàn)出特有的“惰性”,其氧化速率將降低到微不足道的范圍,。腐蝕是金屬和環(huán)境之間化學(xué)或電化學(xué)的相互反應(yīng),,它可以導(dǎo)致金屬特性的非預(yù)期改變,這些反應(yīng)會導(dǎo)致金屬耐腐蝕功能的降低,,常見的腐蝕有均勻腐蝕,、電化學(xué)腐蝕、縫隙腐蝕,、點(diǎn)腐蝕,、應(yīng)力腐蝕裂紋和晶間腐蝕。一旦有某種原因?qū)е虏讳P鋼的鈍化層遭到了破壞,,水中的氧氣就會與金屬中釋放出來的Fe元素緩慢地發(fā)生化學(xué)反應(yīng)并形成疏松的氧化鐵,,金屬表面就會表現(xiàn)出銹跡的腐蝕,俗稱“紅銹”,,圖2是一種模擬的紅銹形成機(jī)理,,雖然該機(jī)理目前還存在爭議,但它較為形象地說明了紅銹形成的化學(xué)過程,。 連云港制藥純化水設(shè)備管道除紅銹您的滿意是我們的追求,,提供注射水管道除紅銹服務(wù),讓您滿意而歸,。

清洗和預(yù)熱,在噴(拋)射處理前,,采用清洗的方法除去鋼管表面的油脂和積垢,,采用加熱爐對管體預(yù)熱至40-60℃,使鋼管表面保持干燥狀態(tài),。在噴(拋)射處理時(shí),,由于鋼管表面不含油脂等污垢,可增強(qiáng)除銹的效果,,干燥的鋼管表面也有利于鋼丸,、鋼砂與銹和氧化皮的分離,使除銹后的鋼管表面更加潔凈,。在生產(chǎn)中重視表面處理的重要性,,嚴(yán)格控制除銹時(shí)的工藝參數(shù),在實(shí)際施工中,,鋼管防腐層的剝離強(qiáng)度值極大超過標(biāo)準(zhǔn)的要求,,確保了防腐層的質(zhì)量,在同樣設(shè)備的基礎(chǔ)上,,極大提高工藝水平,,降低生產(chǎn)成本。

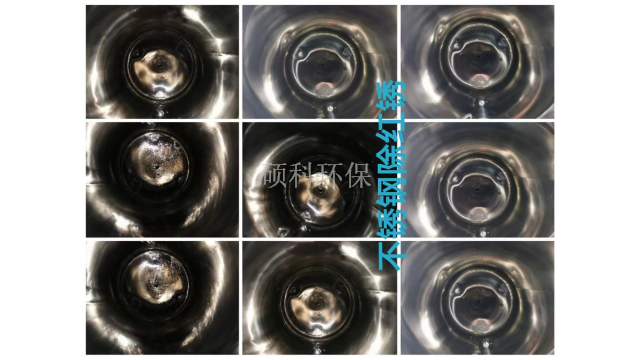

水是一種極弱的電解質(zhì),,25℃時(shí),水的離子積常數(shù)Kw為1×10-14,,100℃時(shí),,水的離子積常數(shù)Kw為55×10-14。高溫注射用水中[H+]濃度和[OH-]濃度遠(yuǎn)遠(yuǎn)大于常溫純化水系統(tǒng),,導(dǎo)致游離的鐵離子與水中氫氧根離子發(fā)生化學(xué)反應(yīng)的速率增加,,z終生成氧化鐵并導(dǎo)致系統(tǒng)發(fā)生紅銹現(xiàn)象。因此,,系統(tǒng)在高溫條件下運(yùn)行時(shí)更容易產(chǎn)生紅銹,。按發(fā)生的程度不同,可將紅銹分為Ⅰ型,、Ⅱ型和Ⅲ型共3類(圖3),。Ⅰ型紅銹也稱遷移型紅銹,包含多種源金屬所衍生的氧化物和氫氧化物,,主要成分為Fe2O3,,并含有少量的FeO與Fe(OH)2,Ⅰ型紅銹呈顆粒態(tài),,在不銹鋼表面附著疏松,,并呈現(xiàn)橙色或橙紅色,具有從紅銹生成點(diǎn)向下游遷移的趨勢,,Ⅰ型紅銹具有易于生成,、易于去除,、易于復(fù)發(fā)等特點(diǎn)。Ⅱ型紅銹屬于金屬表面局部形成的活性腐蝕,,主要成分為Fe2O3,,呈現(xiàn)從紅色、橙色,、藍(lán)色,、紫色、灰色到黑色的一系列色譜,,Ⅱ型紅銹在不銹鋼表面附著緊密,,一旦形成,較難去除,,常以蝕坑,、腐蝕縫隙等多種形式出現(xiàn),它與氯化物或其他鹵化物的腐蝕有關(guān),。Ⅲ型紅銹為加熱氧化后產(chǎn)生的黑色氧化物,,常發(fā)生在高溫環(huán)境中(例如純蒸汽系統(tǒng))的表面氧化,主要成分為Fe3O4,,隨著紅銹層的增厚,,系統(tǒng)顏色會從金色變到藍(lán)色,然后變成深淺不一的黑色,。 咨詢注射水管道除銹服務(wù),,為您量身定制解決方案。

管道酸洗的質(zhì)量要求:1)酸洗后管內(nèi)壁的銹蝕,、油污全部除盡,,清潔度應(yīng)符合有關(guān)標(biāo)準(zhǔn)要求。2)酸洗件不得出現(xiàn)過酸洗,。管道在酸洗液中浸泡時(shí)間過長,,會造成管道的壁厚變薄,局部出現(xiàn)麻坑,。3)管材在酸洗液中浸泡時(shí)間太短或酸洗液濃度不夠,,會使鋼材在酸洗后仍有薄銹或氧化鐵皮未除去。4)保證螺紋及不耐酸密封件不受腐蝕,,酸洗前應(yīng)在螺紋上涂抹黃干油,,不耐酸的密封件應(yīng)暫時(shí)以耐酸密封件代替。酸洗工藝程序歐美和日本等國家對管道酸洗有多種工藝,。如:德國MOGGE公司主張采用鹽酸型的循環(huán)酸洗,,美國、法國一些公司主張采用磷酸型的循環(huán)酸洗,日本有些公司主張采用磷酸或鹽酸型的槽式酸洗,。中國在20世紀(jì)50年代以后,,管道酸洗通常采用無機(jī)酸(鹽酸或硫酸)酸洗后再用石灰水或碳酸鈉中和的方法,80年代以后也采用了各種新工藝,。 HS-220與HS-210試劑是碩科公司專門針對 “紅銹”的去除與不銹鋼材料的鈍化而開發(fā)的清洗劑,。連云港制藥純化水設(shè)備管道除紅銹

純化水設(shè)備管道除紅銹后,我們會對管道進(jìn)行徹底的清洗,,確保無任何除銹劑殘留,,保障純化水的水質(zhì)安全。連云港制藥純化水設(shè)備管道除紅銹

管道保溫(—),、施工準(zhǔn)備1,、管道安裝試壓和驗(yàn)收合格后可以隱蔽的工程方可進(jìn)行保溫。2,、油漆防腐工程均已完成,。(二)、保溫1,、材料選用:根據(jù)設(shè)計(jì)要求選用適當(dāng)?shù)谋夭牧线M(jìn)行保溫施工,。2、保溫管殼可以用直徑為,。3,、保溫材料為管殼時(shí),應(yīng)將縱向接縫設(shè)置在管道的兩側(cè),。綁扎保溫材料時(shí),,應(yīng)盡量減少兩塊之間的接縫。4,、保溫材料如為現(xiàn)場發(fā)泡時(shí),將混合均勻的液料直接灌進(jìn)安裝好的模具內(nèi),,經(jīng)過發(fā)泡膨脹后而充滿了整個(gè)空間,,保證有足夠的發(fā)泡時(shí)間,要求操作時(shí)間不可太快,。管道接口及管件的保溫:在系統(tǒng)試壓及沖洗合格后,,對管道接口處進(jìn)行保溫,保溫采取聚氨酯現(xiàn)場現(xiàn)場發(fā)泡的方法,,發(fā)泡完畢后在保溫外做與管材同樣材質(zhì)的聚乙烯保護(hù)層,。在保溫前應(yīng)將管道外壁的雜物、浮銹清理干凈,,并做好防腐,,防腐采用防銹漆兩道、面漆兩道。 連云港制藥純化水設(shè)備管道除紅銹

- 鹽城GMP純化水設(shè)備軟水設(shè)備咨詢 2025-06-02

- 南京反滲透水處理設(shè)備 2025-06-02

- 進(jìn)口動(dòng)物飲用水機(jī)定制 2025-06-02

- 醫(yī)用注射水設(shè)備市場報(bào)價(jià) 2025-06-02

- 銅陵純水設(shè)備工廠 2025-06-02

- 徐州能源行業(yè)純水設(shè)備 2025-06-02

- 連云港注射水設(shè)備定制 2025-06-02

- 制藥超純水設(shè)備電話 2025-06-02

- 反滲透純化水設(shè)備檢修 2025-06-02

- 能源行業(yè)純水設(shè)備市場報(bào)價(jià) 2025-06-02

- 四川工業(yè)污泥深度脫水設(shè)備研發(fā) 2025-06-03

- 杭州市政高壓帶機(jī)租賃 2025-06-03

- 鎮(zhèn)江物理實(shí)驗(yàn)室儀表生產(chǎn) 2025-06-03

- 臺前質(zhì)量水處理設(shè)備資費(fèi) 2025-06-03

- 南京流量傳感器的工作原理 2025-06-03

- 臺前優(yōu)勢水處理設(shè)備銷售市場 2025-06-03

- 濟(jì)南電信牽引管敷設(shè)多少錢 2025-06-03

- 內(nèi)蒙古電鍍污水處理供應(yīng) 2025-06-03

- 西藏管道呼吸過濾器是什么 2025-06-03

- 江蘇煤氣傳感器什么價(jià)錢 2025-06-03