探針卡微孔加工規(guī)格

微孔加工方法:激光加工主要對應(yīng)的是0.1mm以下的材料,,電子工業(yè)中已經(jīng)較廣地應(yīng)用了激光加工技術(shù),。例如,精密電子部件,、集成電路芯片引線以及多層電路板的焊接,;混合集成電路中陶瓷基片或?qū)毷系你@孔、劃線和切片,;半導(dǎo)體加工工藝中激光區(qū)域加熱和退火;激光刻蝕,、摻雜和氧化,;激光化學(xué)汽相沉積等。但是作為金屬的微孔加工,,激光存在的問題是會產(chǎn)生一些燒黑的現(xiàn)象,,容易改變材料材質(zhì),以及殘渣不易清理或無法清理的現(xiàn)象,。不是完美的微孔加工解決方案,。如果要求不高,可以試用,,但是針對批量的訂單,,激光加工就無法滿足客戶的交期和成本的期望值。寧波米控機(jī)器人科技有限公司的微孔加工技術(shù)在高硬度材料加工領(lǐng)域表現(xiàn)優(yōu)異,。探針卡微孔加工規(guī)格

微孔加工設(shè)備的操作流程通常包括以下幾個步驟:1.準(zhǔn)備工作:檢查設(shè)備是否正常運行,,準(zhǔn)備所需的材料和工具,并根據(jù)加工要求設(shè)置設(shè)備參數(shù),。2.裝夾材料:將待加工材料放置在設(shè)備的加工區(qū)域內(nèi),,根據(jù)加工要求進(jìn)行定位和夾緊。3.啟動設(shè)備:按照設(shè)備說明書和操作規(guī)程啟動設(shè)備,,進(jìn)行加工處理,。4.監(jiān)控加工過程:在加工過程中,,需要不斷監(jiān)控設(shè)備的運行狀態(tài)和加工效果,及時調(diào)整設(shè)備參數(shù)和加工方式,,以保證加工效果和質(zhì)量,。5.完成加工:加工完成后,關(guān)閉設(shè)備,,取出加工好的材料,,進(jìn)行檢查和處理。6.清潔設(shè)備:對設(shè)備進(jìn)行清潔和維護(hù),,清理加工區(qū)域和廢料,,保持設(shè)備的清潔和衛(wèi)生。7.記錄操作過程:對加工過程進(jìn)行記錄和統(tǒng)計,,以便于后續(xù)的數(shù)據(jù)分析和優(yōu)化,。綜上所述,微孔加工設(shè)備的操作流程需要按照設(shè)備說明書和操作規(guī)程進(jìn)行,,注意設(shè)備的安全和維護(hù),,保證加工效果和質(zhì)量,并及時記錄和統(tǒng)計加工數(shù)據(jù),。廣州微孔加工規(guī)格超聲微孔加工借超聲振動驅(qū)動工具,,在脆性材料如玻璃上加工微孔,有效降低加工力,,提升加工表面質(zhì)量與精度,。

細(xì)孔放電加工使用打孔機(jī)時,先將之固定在工作臺上,,然后一定要先做好檢查,,檢查一下各部件是否沒問題,看打孔機(jī)的沖頭跟下模是不是有雜物,。在加工時要時刻注意觀察打孔機(jī)的儲油槽,,要保證儲油槽一直有油,油的主要作用是潤滑以及降溫,,重要性不言而喻,。在加工過程中要做好自身的防護(hù),打孔機(jī)突出的部分要加上防護(hù)罩,,防止觸碰到自己的衣服,,引發(fā)不好后果。在加工結(jié)束之后,,一定要把工作臺以及打孔機(jī)清理干凈,,不允許有任何雜物,這樣的良好習(xí)慣要保持,。

銅膜鉆孔用激光鉆孔加工各種超微孔,,激光鉆孔設(shè)備可以將光斑直徑縮小到0.001mm,可以實現(xiàn)各種小孔,、次小孔、超小孔,、微孔,、次微孔、超微孔打孔,,鉆孔的厚度可以達(dá)到5mm左右,,激光鉆孔機(jī)的裝的是進(jìn)口配置,可以根據(jù)客戶的不同需求加工出各種微孔,,打出來的孔徑大小,、密度一致,而且加工出來的孔光潔度非常好,,無毛刺無熔邊,。與其它常規(guī)加工方法相比,激光鉆孔鉆銅膜孔具有更大的適應(yīng)性,。因為別的方法不能像激光束那樣作用于一個極小的區(qū)域,,結(jié)果導(dǎo)致切口寬、熱影響區(qū)大和明顯的工件變形,。銅膜激光鉆孔是利用經(jīng)聚焦的高功率密度激光束照射工件,,使被照射的材料迅速熔化、汽化,、燒蝕或達(dá)到燃點,,同時借助與光束同軸的高速氣流吹除熔融物質(zhì),從而實現(xiàn)將工件割開,。寧波米控機(jī)器人科技有限公司的微孔加工設(shè)備具有高穩(wěn)定性,適合長時間連續(xù)作業(yè),。

傳統(tǒng)的機(jī)加工,、電火花加工和電子束加工等方法已不能滿足高精度微孔加工中所提出的技術(shù)要求,如微孔孔徑的尺寸及精度,、微孔的錐度可控性,、大深徑比圓柱孔的加工和高硬度高熔點高脆性材料的廣泛應(yīng)用等。激光加工具有高精度,、高效率,、成本低、材料選擇性低等優(yōu)點,,現(xiàn)已成為高精度微孔加工的主流技術(shù)之一,。微孔加工過程是非常重要的,微孔細(xì)而密傳統(tǒng)的機(jī)械鉆頭很難在上面實現(xiàn)微孔加工,,雖然說機(jī)械鉆孔的方式在很多材料上鉆孔的效果也不錯,,但對于一些精密的小孔微孔加工來說,,很難達(dá)到理想的效果。傳統(tǒng)的機(jī)械鉆頭在材料上打微型小孔是采用每分鐘數(shù)萬轉(zhuǎn)或者幾十萬轉(zhuǎn)的高速旋轉(zhuǎn)小鉆頭加工的,,用這個辦法一般也只能加工孔徑大于0.25毫米的小孔,。并且遇到的困難就比較大,加工質(zhì)量不容易保證,。寧波米控機(jī)器人科技有限公司的微孔加工設(shè)備支持高速加工,,縮短生產(chǎn)周期。半導(dǎo)體微孔加工技術(shù)

寧波米控機(jī)器人科技有限公司的微孔加工技術(shù)采用高精度激光設(shè)備,,確??讖骄冗_(dá)到微米級別。探針卡微孔加工規(guī)格

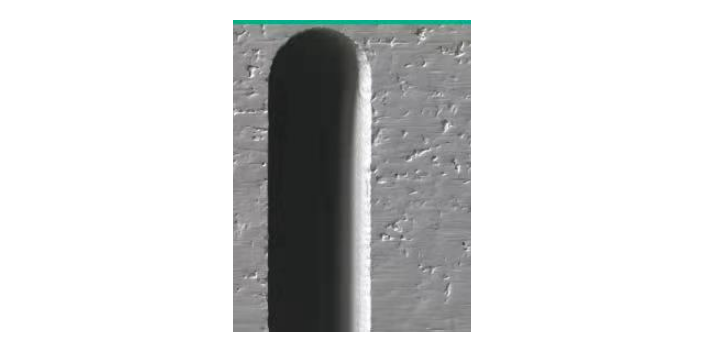

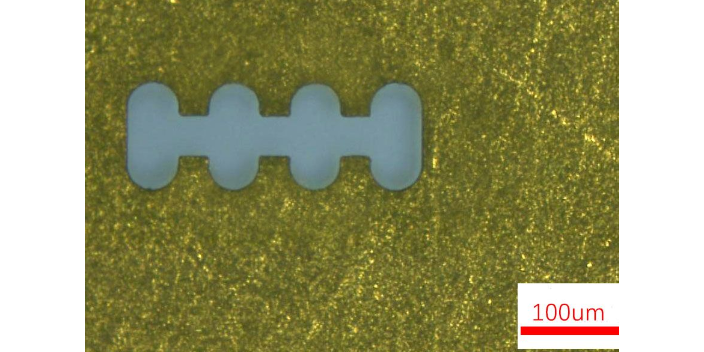

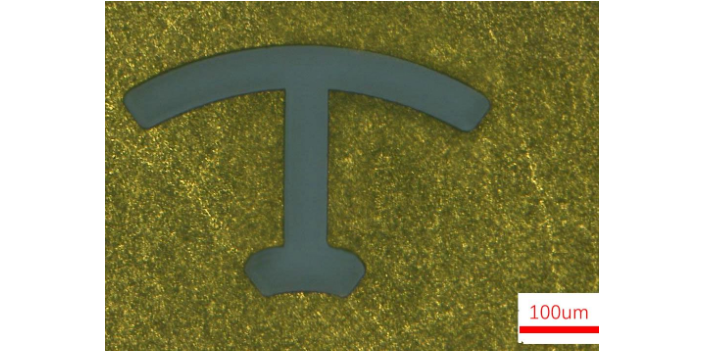

由于PEEK材料的特性,,在高精度微孔深孔加工中存在諸多加工難點,,極易出現(xiàn)變形、炸裂,、斷刀等情況,。本次項目Kasite微納加工中心PEEK導(dǎo)向柱微小孔深孔加工,在主軸轉(zhuǎn)速,、進(jìn)給量,、進(jìn)給速度等工藝方面進(jìn)行了優(yōu)化,實現(xiàn)了獨特的技術(shù)突破,,搞定了微孔深孔加工存在的技術(shù)難點,!加工要求:PEEK導(dǎo)向柱超高精度深孔加工,孔洞加工深度23mm,,直徑0.256mm,,正向精度±0.005mm??锥刺幱谥w中心位置,,精度:±0.02mm。對深孔的圓度,、中心垂直度,、位置精度要求高,并且要求內(nèi)孔表面光滑無毛刺,。加工難點:1.PEEK材料膨脹系數(shù)比金屬大,,極易出現(xiàn)毛刺、變形,、開裂等加工問題,。2.深孔孔徑與孔深比高達(dá)1:90,加工難度極大,。3.鉆孔后出現(xiàn)孔不圓,、位置精度差,、中心線不直等情況。4.深孔加工中刀具極易磨損或者崩刀,、斷刀,。探針卡微孔加工規(guī)格

- 象山數(shù)控桌面小五軸品牌 2025-06-25

- 韶關(guān)激光微孔加工供應(yīng) 2025-06-24

- DIY小五軸聯(lián)系電話 2025-06-24

- 寧海桌面便攜式小五軸加工中心 2025-06-24

- 臺州工業(yè)小五軸機(jī)床 2025-06-24

- 蘇州小五軸打孔 2025-06-24

- 湖北不銹鋼激光切割 2025-06-24

- 湖南激光切割工藝 2025-06-24

- 余姚小五軸圖片 2025-06-24

- 臺州小五軸加工中心 2025-06-24

- 醫(yī)療器械用碳纖維種類多樣的生產(chǎn)廠家 2025-06-24

- 北京私家泳池地板解決方案 2025-06-24

- 低溫鼓風(fēng)機(jī)咨詢問價 2025-06-24

- 衢州XBD消防泵現(xiàn)貨 2025-06-24

- 寧波制造小字符噴碼機(jī)服務(wù)熱線 2025-06-24

- Platinum Solo Twitter供應(yīng)費用 2025-06-24

- 蘇州防爆卷揚機(jī)廠家 2025-06-24

- 上海皮帶張力儀測頭 2025-06-24

- 億日金屬消聲器接頭型號怎么區(qū)分 2025-06-24

- 四川高效率制氮機(jī)推薦 2025-06-24