自動化數(shù)控車床檢修

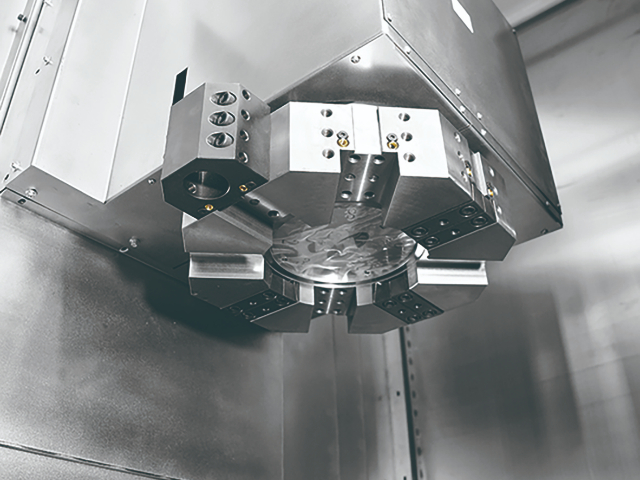

帶動力刀具的刀架(車削中心用)

結(jié)構(gòu)特點:這種刀架是在回轉(zhuǎn)式刀架的基礎上發(fā)展而來的,除了具備回轉(zhuǎn)式刀架的基本功能外,,還帶有動力刀具。動力刀具內(nèi)部裝有電機,,可以驅(qū)動刀具進行旋轉(zhuǎn)運動,,從而實現(xiàn)銑削、鉆削,、攻絲等加工功能,。它的結(jié)構(gòu)相對復雜,需要在刀架內(nèi)部設置動力傳輸裝置,,將電機的動力傳遞給刀具,。并且,為了實現(xiàn)多種加工功能,,刀架的控制系統(tǒng)也更加復雜,,需要能夠控制動力刀具的轉(zhuǎn)速、進給等參數(shù),。

適用場景:主要應用于車削中心,,用于加工復雜的回轉(zhuǎn)體零件,。當零件不僅需要進行車削加工,還需要在其表面進行銑槽,、鉆孔,、攻絲等加工操作時,帶動力刀具的刀架就可以發(fā)揮其優(yōu)勢,。例如,,在加工一些航空航天零部件或復雜的機械零件時,這種刀架可以在一次裝夾中完成多種加工工序,,減少了工件的裝夾次數(shù),,提高了加工精度和生產(chǎn)效率。 數(shù)控車床的定位精度和重復定位精度是衡量其性能的重要指標,。自動化數(shù)控車床檢修

成熟發(fā)展階段(20世紀80年代-90年代)

20世紀80年代,,隨著微處理器和計算機技術(shù)的廣泛應用,數(shù)控車床實現(xiàn)了高精度,、高效率的加工,,并具備了更復雜的自動化功能,進入了成熟發(fā)展階段.

1980年代IBM公司推出采用16位微處理器的個人微型計算機,,數(shù)控技術(shù)由過去廠商開發(fā)數(shù)控裝置走向采用通用的PC化計算機數(shù)控,,同時開放式結(jié)構(gòu)的CNC系統(tǒng)應運而生,推動數(shù)控技術(shù)向更高層次的數(shù)字化,、網(wǎng)絡化發(fā)展,,高速機床、虛擬軸機床,、復合加工機床等新技術(shù)快速迭代并應用,。 浙江數(shù)控數(shù)控車床24小時服務數(shù)控車床加工精度可達到微米級別,保證了零件的高質(zhì)量生產(chǎn),。

電氣設備的維護

定期檢查電氣線路數(shù)控車床的電氣線路眾多,,要定期檢查線路是否有破損、老化,、短路等情況,。特別是連接電機、傳感器,、控制器等關(guān)鍵設備的線路,,更要重點檢查。例如,,電機的電源線如果出現(xiàn)破損,,可能會導致電機短路,損壞電機,??梢允褂媒^緣電阻表等工具檢查線路的絕緣性能,,確保線路安全可靠。

清潔電氣設備電氣設備如電機,、接觸器,、繼電器等表面的灰塵會影響散熱,導致設備溫度過高,,降低設備的使用壽命,。要定期使用吹風機或吸塵器清理電氣設備表面的灰塵。同時,,要注意在清潔過程中避免損壞電氣設備,,不要使用濕布直接擦拭電氣設備,防止觸電,。

檢查接地情況良好的接地是數(shù)控車床安全運行的重要保障,。要定期檢查車床的接地是否良好,接地電阻是否符合要求,。一般來說,,數(shù)控車床的接地電阻應小于4歐姆。如果接地不良,,可能會出現(xiàn)觸電事故,,同時也會影響數(shù)控系統(tǒng)的穩(wěn)定性。

高效的自動化生產(chǎn)自動化是數(shù)控車床的另一大重要功能,。

操作人員只需將加工程序輸入到控制系統(tǒng)中,,數(shù)控車床就可以自動完成一系列的加工操作,極大提高了生產(chǎn)效率,。與傳統(tǒng)車床相比,,數(shù)控車床減少了人工干預,降低了勞動強度,,同時也避免了人為錯誤的發(fā)生,。數(shù)控車床可以連續(xù)運行,實現(xiàn)多工位,、多工序的加工,極大縮短了加工周期,。例如,,在汽車制造中,數(shù)控車床可以快速加工出發(fā)動機缸體,、曲軸等關(guān)鍵零部件,,滿足大規(guī)模生產(chǎn)的需求。在電子設備制造中,,數(shù)控車床可以高效地加工出各種精密的外殼和零部件,,為電子產(chǎn)品的快速更新?lián)Q代提供了保障,。 數(shù)控車床的卡盤有多種類型,如三爪卡盤,、四爪卡盤等,,以適應不同工件形狀。

航空航天領域?qū)α悴考馁|(zhì)量和性能有著近乎苛刻的要求,,數(shù)控車床在其中扮演著舉足輕重的角色,。飛機發(fā)動機的渦輪葉片、航空結(jié)構(gòu)件等,,通常采用耐高溫的特殊合金材料制成,。數(shù)控車床憑借其強大的切削動力和先進的冷卻潤滑系統(tǒng),能夠應對這些難加工材料的挑戰(zhàn),。它可以在保證高精度加工的同時,,有效地控制加工過程中的熱變形和殘余應力,確保航空零部件的質(zhì)量穩(wěn)定可靠,。而且,,數(shù)控車床的智能化加工功能,如刀具磨損監(jiān)測,、加工過程自適應控制等,,能夠?qū)崟r調(diào)整加工參數(shù),保證加工過程的安全性和穩(wěn)定性,,為航空航天產(chǎn)品的高質(zhì)量制造提供了堅實的保障,。數(shù)控車床的電氣控制系統(tǒng)確保了各個部件的協(xié)調(diào)運行。安徽制造數(shù)控車床哪家強

數(shù)控車床的床身結(jié)構(gòu)設計注重剛性,,以減少加工時的振動,。自動化數(shù)控車床檢修

起源與誕生20世紀40年代末,美國帕森斯公司在為美國空軍研制飛機的螺旋槳葉片時,,因受制于其制作工藝要求高,,開始研制計算機控制的機床加工設備。

1951年,,首臺電子管數(shù)控車床樣機被正式研制成功,,成功地解決了多品種小批量的復雜零件加工的自動化問題。

1952年,,美國麻省理工學院研制出一套試驗性數(shù)字控制系統(tǒng),,并把它裝在一臺立式銑床上,成功地實現(xiàn)了同時控制三軸的運動,,被稱為世界上首臺數(shù)控機床,,不過這臺機床屬于試驗性的。

1954年11月,,在帕爾森斯基礎上,,首臺工業(yè)用的數(shù)控機床由美國本迪克斯公司研制成功,。

1958年,美國又研制出了能自動更換刀具,,以進行多工序加工的加工中心,,標志著數(shù)控技術(shù)在制造業(yè)中的重大突破,具有劃時代的意義,。 自動化數(shù)控車床檢修

- 自動化數(shù)控車床檢修 2025-05-17

- 安徽直銷立式加工中心售后服務 2025-05-17

- 上海自動化立式加工中心哪家強 2025-05-17

- 上海高速臥式加工中心怎么用 2025-05-17

- 上海直銷臥式加工中心哪個好 2025-05-17

- 江蘇工業(yè)立式加工中心解決方案 2025-05-17

- 安徽高速雕銑機價位 2025-05-17

- 安徽高精度臥式加工中心有哪些 2025-05-16

- 浙江數(shù)控立式加工中心保養(yǎng) 2025-05-16

- 安徽直銷臥式加工中心24小時服務 2025-05-16

- 新疆鋁卷箱式氣氛保護爐非標定制 2025-05-17

- 梁溪區(qū)購買激光切割加工批量定制 2025-05-17

- 四川酒店智能開關(guān)價格多少 2025-05-17

- 韶關(guān)輕量型DOYO柔性振動盤自帶剎車功能 2025-05-17

- 坪山區(qū)定做全自動錫膏印刷機哪家好 2025-05-17

- 青浦區(qū)私人真空泵價格咨詢 2025-05-17

- 廣東型材機加工中心 2025-05-17

- 四川精密走心機品牌排行 2025-05-17

- 梅州物料智能倉庫 2025-05-17

- 天津智能倉儲管理系統(tǒng)是什么 2025-05-17