-

全自動金相切割機(jī)的切割精度與穩(wěn)定性分析-全自動金相切割機(jī)

-

全自動顯微維氏硬度計在電子元器件檢測中的重要作用

-

全自動顯微維氏硬度計:提高材料質(zhì)量評估的關(guān)鍵工具

-

全自動維氏硬度計對現(xiàn)代制造業(yè)的影響?-全自動維氏硬度計

-

跨越傳統(tǒng)界限:全自動顯微維氏硬度計在復(fù)合材料檢測中的應(yīng)用探索

-

從原理到實踐:深入了解全自動顯微維氏硬度計的工作原理

-

全自動金相切割機(jī)在半導(dǎo)體行業(yè)的應(yīng)用前景-全自動金相切割機(jī)

-

全自動金相切割機(jī)的工作原理及優(yōu)勢解析-全自動金相切割機(jī)

-

全自動洛氏硬度計在材料科學(xué)研究中的應(yīng)用?-全自動洛氏硬度計

-

全自動維氏硬度計在我國市場的發(fā)展現(xiàn)狀及展望-全自動維氏硬度計

同步加載裝備服務(wù)公司哪家好

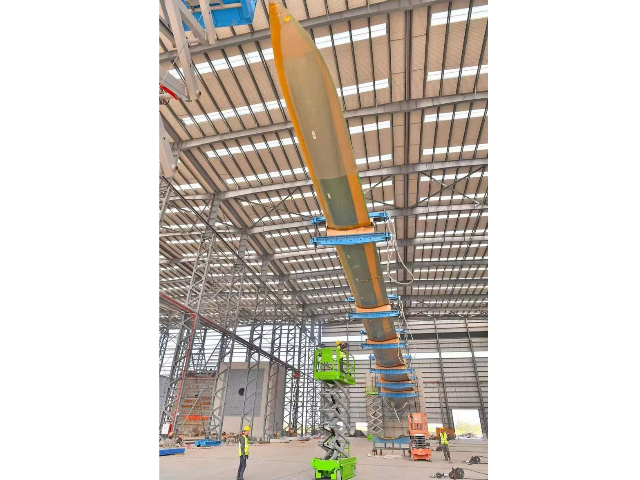

多點協(xié)同加載特種裝備設(shè)計,,關(guān)鍵任務(wù)是實現(xiàn)多點加載力的精確同步施加,。在諸多復(fù)雜測試場景下,被測試物需同時承受多個點位協(xié)同一致的作用力,,這要求裝備具備極高的精度控制能力,。特種裝備依托先進(jìn)的分布式驅(qū)動系統(tǒng),,結(jié)合高精度電動缸與智能傳動機(jī)構(gòu),確保每個加載點能精確輸出預(yù)設(shè)力值,。同時,,配備多通道力反饋監(jiān)測網(wǎng)絡(luò),實時采集各點加載力數(shù)據(jù),,傳輸至中心控制系統(tǒng),,通過精密算法瞬間比對、校準(zhǔn)偏差,,使各點加載力在時間與大小上保持高度同步,,無論是模擬靜態(tài)均布載荷,還是動態(tài)變化的多點協(xié)同沖擊,,都能讓被測試物所受多點力完美契合試驗要求,,為精確探究其力學(xué)性能提供保障。葉片疲勞加載技術(shù)的軟件持續(xù)升級,,融入前沿算法,,提升對復(fù)雜葉片疲勞加載的管控與分析能力。同步加載裝備服務(wù)公司哪家好

多點協(xié)同加載特種裝備設(shè)計,,重中之重是筑牢裝備運行的安全防線,。由于涉及多動力源協(xié)同、高能量多點加載,,一旦出現(xiàn)故障,,風(fēng)險巨大。從機(jī)械結(jié)構(gòu)強(qiáng)度出發(fā),,裝備主體采用超高度鋼材打造,,經(jīng)嚴(yán)謹(jǐn)?shù)牧W(xué)仿真與強(qiáng)度試驗,確保能抵御極限加載工況下的沖擊力與應(yīng)力集中,。設(shè)置多重冗余保護(hù)機(jī)制,,像備用動力單元,,當(dāng)主驅(qū)動突發(fā)故障,無縫切換保障加載持續(xù),;配備緊急制動系統(tǒng),,遇異常能瞬間鎖住所有加載點,防止失控,。完善的故障自診斷系統(tǒng)實時監(jiān)控電機(jī),、傳感器、控制器等關(guān)鍵部件,,提前預(yù)警隱患,,確保試驗全程安全無虞,,讓操作人員安心操作,。同步加載裝備服務(wù)公司哪家好大型結(jié)構(gòu)葉片加載技術(shù)設(shè)計在冶金行業(yè)風(fēng)機(jī)葉片改造中,精確模擬惡劣環(huán)境,,延長葉片使用周期,。

葉片雙軸疲勞加載系統(tǒng)技術(shù),關(guān)鍵要點在于精確模擬雙軸復(fù)雜疲勞受力環(huán)境,。葉片在實際工況下,,常同時承受多維外力作用。該技術(shù)依托創(chuàng)新設(shè)計的雙軸加載機(jī)構(gòu),,融合高精度電動缸與萬向節(jié)傳動組件,,嚴(yán)格依據(jù)預(yù)設(shè)雙軸疲勞加載譜,精確同步地向葉片施加縱橫雙向交變力,。搭配多維度應(yīng)變測量陣列,,實時捕捉葉片雙軸方向疲勞裂紋發(fā)展、應(yīng)力分布變化,,反饋數(shù)據(jù)實時驅(qū)動控制系統(tǒng)精細(xì)調(diào)整雙軸加載參數(shù),,使模擬雙軸疲勞場景高度逼近真實工況,為精確探究葉片雙軸疲勞特性,、壽命預(yù)估提供關(guān)鍵依據(jù),,確保葉片能應(yīng)對復(fù)雜雙軸受力考驗。

風(fēng)電葉片加載系統(tǒng)技術(shù),,在融合前沿科技實現(xiàn)智能化運維方面表現(xiàn)出色,。當(dāng)今時代,智能化浪潮席卷各行各業(yè),,風(fēng)電領(lǐng)域亦不例外,。該技術(shù)作為智能化運維的關(guān)鍵支撐,融合物聯(lián)網(wǎng),、大數(shù)據(jù)與人工智能技術(shù),,一方面,,通過物聯(lián)網(wǎng)實現(xiàn)葉片實時運行數(shù)據(jù)遠(yuǎn)程采集,加載系統(tǒng)歷史測試數(shù)據(jù)也一并匯入大數(shù)據(jù)平臺,;另一方面,,利用人工智能算法深度挖掘數(shù)據(jù)價值,構(gòu)建葉片健康評估模型,,預(yù)測潛在故障,。當(dāng)葉片出現(xiàn)異常振動或應(yīng)力變化,系統(tǒng)自動預(yù)警并智能推薦維護(hù)策略,,如調(diào)整風(fēng)機(jī)運行參數(shù)或安排針對性檢修,,變被動維修為主動維護(hù),降低運維成本,,延長葉片使用壽命,,保障風(fēng)電場穩(wěn)定運行。葉片疲勞加載技術(shù)在直升機(jī)旋翼葉片耐久性測試中普遍應(yīng)用,,高度循環(huán)加載,,提前暴露潛在疲勞問題。

多點協(xié)同加載系統(tǒng)技術(shù),,關(guān)鍵使命是精確構(gòu)建復(fù)雜多點加載工況,。在諸多應(yīng)用場景下,被測試對象需同時承受多個點位的協(xié)同作用力,,這些力的大小,、方向、時序各有不同,。該技術(shù)依托精心設(shè)計的分布式加載架構(gòu),,融合高精度電動缸、液壓千斤頂與智能傳動組件,,嚴(yán)格按照預(yù)設(shè)的多點加載方案,,同步且精確地在各個關(guān)鍵點位施加所需的載荷。搭配多通道應(yīng)力應(yīng)變監(jiān)測系統(tǒng),,實時追蹤各加載點處的力學(xué)響應(yīng),、變形趨勢,反饋數(shù)據(jù)即時驅(qū)動控制系統(tǒng)精細(xì)調(diào)整每一點的加載參數(shù),,確保模擬的多點加載情境與實際需求嚴(yán)絲合縫,,為深入探究對象在復(fù)雜受力下的性能表現(xiàn)、結(jié)構(gòu)可靠性提供堅實依據(jù),,保障其能應(yīng)對嚴(yán)苛的多點受力挑戰(zhàn),。葉片疲勞加載技術(shù)的加載設(shè)備維護(hù)保養(yǎng)計劃周全,定期巡檢,、保養(yǎng),,確保長期可靠運行,。葉片靜力加載技術(shù)服務(wù)公司

大型結(jié)構(gòu)葉片加載技術(shù)設(shè)計的機(jī)械結(jié)構(gòu)適配設(shè)計精巧,與加載系統(tǒng)完美配合,,優(yōu)化整體加載性能,。同步加載裝備服務(wù)公司哪家好

葉片雙軸多自由度疲勞加載系統(tǒng)技術(shù),對驅(qū)動葉片超前沿設(shè)計創(chuàng)新起著決定性作用,。葉片技術(shù)向完美性能邁進(jìn),,突破性設(shè)計需求急切。依托該技術(shù),,前期運用多物理場耦合仿真快速搭建多自由度疲勞加載虛擬模型,,篩選出適應(yīng)復(fù)雜受力的創(chuàng)新結(jié)構(gòu)藍(lán)圖,大幅削減前期探索成本,;研發(fā)中期,,憑借系統(tǒng)隨心切換多自由度加載模式、靈活調(diào)配加載比例的優(yōu)勢,,快速驗證新興材料,、智能結(jié)構(gòu)在多自由度疲勞下的出色性能提升效果,,助力優(yōu)化加速,;后期全景模擬極限多自由度疲勞工況,試煉全新葉片,。多團(tuán)隊跨國界協(xié)同研發(fā)時,,系統(tǒng)助力資源云端共享、遠(yuǎn)程實時操控,,推動葉片從創(chuàng)意構(gòu)思到落地量產(chǎn)飛速跨越,,賦能產(chǎn)業(yè)高級進(jìn)階。同步加載裝備服務(wù)公司哪家好

- 疲勞加載同步控制服務(wù)公司推薦 2025-06-05

- 工程施工遠(yuǎn)程監(jiān)測控制軟件哪家好 2025-06-04

- 海岸橋梁自動化特種裝備設(shè)計服務(wù)商 2025-06-04

- 風(fēng)機(jī)樁管液壓翻轉(zhuǎn)控制算法服務(wù)商 2025-06-04

- 大型工裝設(shè)計與計算制造哪家好 2025-06-04

- 自動化機(jī)電系統(tǒng)控制設(shè)計服務(wù)商哪家好 2025-06-04

- 伺服控制特種設(shè)備服務(wù)商 2025-06-04

- 變頻電機(jī)控制特種裝備服務(wù)公司 2025-06-04

- 同步控制系統(tǒng)設(shè)計服務(wù)商 2025-06-04

- 變頻電機(jī)控制工程設(shè)計服務(wù)商 2025-06-04

- 佛山強(qiáng)吸力鼓風(fēng)機(jī) 2025-06-05

- 上海大型防爆卷揚機(jī)生產(chǎn) 2025-06-05

- 上海智能minimo以客為尊 2025-06-05

- 合肥伺服驅(qū)動 2025-06-05

- 重慶工業(yè)零件噴淋清洗設(shè)備 2025-06-05

- 蘇州進(jìn)口驅(qū)動軌道調(diào)試 2025-06-05

- 臺州車間生產(chǎn)線 2025-06-05

- 江西動態(tài)點膠機(jī)品牌 2025-06-05

- 北京M10M板換阿法拉伐換熱器售后服務(wù) 2025-06-05

- 德州鉆銑鉆床廠家 2025-06-05