東莞注塑模具供應商

在市場競爭激烈的現(xiàn)代,,快速響應客戶需求、縮短模具交付周期至關(guān)重要,。接到客戶訂單后,,迅速組建項目團隊,,制定詳細的項目進度計劃。通過并行工程,,將設(shè)計,、采購、加工等環(huán)節(jié)進行合理交叉,,壓縮項目周期,。同時,與供應商建立緊密的合作關(guān)系,,確保原材料和零部件的及時供應,。對于緊急訂單,啟動應急預案,,調(diào)配優(yōu)勢資源,,優(yōu)先處理,保證在客戶要求的時間內(nèi)完成模具交付,幫助客戶搶占市場先機,。注重客戶的使用體驗,,建立定期回訪制度。模具交付使用后,,售后團隊會定期與客戶溝通,,了解模具的使用情況,收集客戶反饋的問題和建議,。對于客戶遇到的技術(shù)難題,,售后團隊會及時響應,通過電話,、視頻等方式進行遠程指導,。若問題無法遠程解決,立即安排技術(shù)人員前往客戶現(xiàn)場,,進行維修和調(diào)試,。此外,還會為客戶提供模具保養(yǎng)和維護方面的培訓,,延長模具使用壽命,,提升客戶滿意度。醫(yī)療塑膠模具用于生產(chǎn)醫(yī)用吸管,,方便病人服藥,。東莞注塑模具供應商

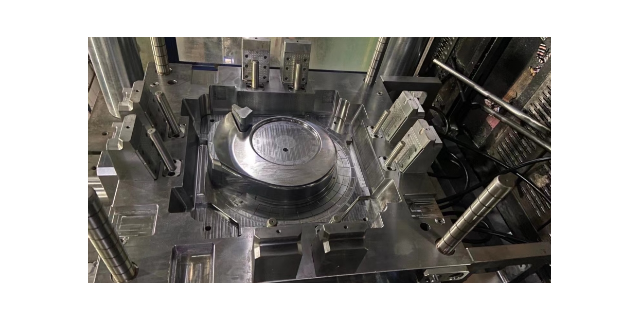

質(zhì)量檢測與控制貫穿于塑膠模具制造的全過程,,是確保模具質(zhì)量穩(wěn)定可靠,、滿足客戶需求的手段。在模具設(shè)計階段,,借助先進的模擬分析軟件對模具的結(jié)構(gòu)強度,、注塑成型過程進行模擬,可能出現(xiàn)的問題,,并進行優(yōu)化改進,,從源頭上保證模具的質(zhì)量。在模具加工過程中,,對每個加工工序的尺寸精度,、表面質(zhì)量進行嚴格檢測。例如,,運用三坐標測量儀對模具零件的關(guān)鍵尺寸進行精確測量,,確保尺寸公差控制在設(shè)計要求的范圍內(nèi);采用粗糙度儀對模具表面的粗糙度進行檢測,,保證表面質(zhì)量符合標準,。在模具裝配完成后,進行的功能測試,檢查冷卻系統(tǒng),、頂出系統(tǒng),、排氣系統(tǒng)等是否正常運行,各運動部件的配合是否順暢,。同時,,對試模生產(chǎn)出的塑料制品進行嚴格的質(zhì)量檢測,包括外觀質(zhì)量,、尺寸精度,、性能測試等,通過建立完善的質(zhì)量檢測與控制體系,,及時發(fā)現(xiàn)和解決問題,,確保交付的模具能夠滿足客戶的生產(chǎn)需求,為塑料制品的高質(zhì)量生產(chǎn)奠定堅實基礎(chǔ),。成都塑料模具供貨商塑膠模具設(shè)計需要考慮塑料的流動性,、冷卻速度和收縮率,以確保殼體質(zhì)量,。

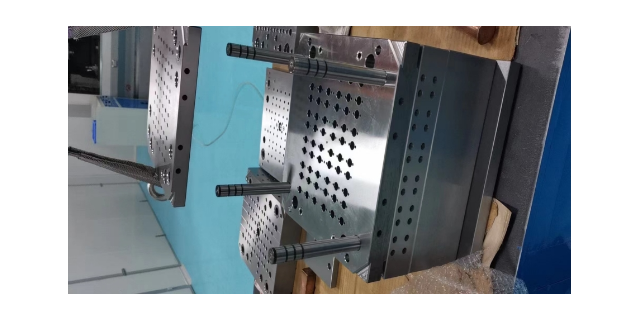

頂出系統(tǒng)是塑膠模具中確保塑料制品順利脫模的關(guān)鍵組成部分,。其設(shè)計需要考慮塑料制品的形狀、尺寸,、壁厚,、塑料的收縮特性以及生產(chǎn)批量等諸多因素。常見的頂出方式包括頂針頂出,、頂管頂出,、推板頂出以及氣動頂出等。對于薄壁塑料制品,,如塑料包裝盒,、電子產(chǎn)品外殼等,頂針頂出方式較為常用,。在設(shè)計頂針布局時,,要遵循均勻分布的原則,使頂出力均勻作用于塑料制品,,避免因頂出力不均導致產(chǎn)品變形,、破裂或脫模困難等問題。同時,,頂針的直徑,、長度和數(shù)量需根據(jù)產(chǎn)品的大小、重量以及頂出要求進行合理選擇,,確保能夠提供足夠的頂出力,。此外,,為了防止頂針在頂出過程中與模具其他零件發(fā)生干涉,還需設(shè)計可靠的導向裝置和限位結(jié)構(gòu),,保證頂出系統(tǒng)的運行安全,、穩(wěn)定。在一些具有復雜結(jié)構(gòu)的塑料制品模具中,,可能需要采用二次頂出,、順序頂出或組合頂出等特殊的頂出方式,以滿足特定的脫模需求,,確保塑料制品能夠完整,、順利地從模具中脫出。

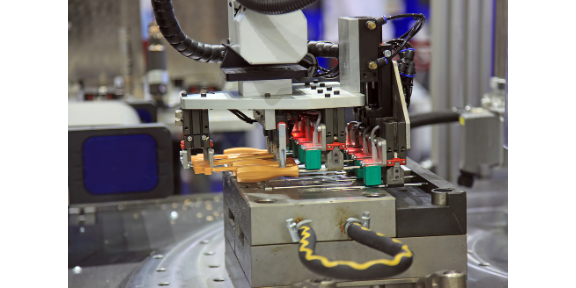

塑膠模具在成型過程中具有較高的生產(chǎn)效率,,尤其是注塑模具,。一次注塑成型周期通常較短,從幾秒到幾分鐘不等,,取決于產(chǎn)品的尺寸和復雜程度,。在自動化生產(chǎn)線的加持下,塑膠模具能夠?qū)崿F(xiàn)連續(xù),、高速的生產(chǎn),,極大地提高了單位時間內(nèi)的產(chǎn)品產(chǎn)量。以生產(chǎn)塑料玩具為例,,一套設(shè)計合理的注塑模具搭配自動化設(shè)備,,每小時可產(chǎn)出成百上千個玩具零部件,相較于傳統(tǒng)手工制作或其他低效成型工藝,,大幅降低了每件產(chǎn)品分攤的設(shè)備折舊,、人工等生產(chǎn)成本,為企業(yè)帶來了明顯的經(jīng)濟效益,。塑膠模具的快速成型技術(shù),,能在短時間內(nèi)制作出模具樣品,加快產(chǎn)品開發(fā)進程,。

模具零件的表面處理技術(shù)能夠明顯提升塑膠模具的綜合性能與使用壽命。電鍍是一種常見的表面處理方式,,如鍍鉻處理,,可在模具表面形成一層堅硬、耐磨且耐腐蝕的鉻層,。對于一些容易出現(xiàn)粘模問題的塑膠模具,,鍍鉻能夠有效降低塑料與模具表面的附著力,使塑料制品脫模更加順暢,,同時提高模具的抗腐蝕能力,,減少模具在使用過程中的維護頻次,。此外,氮化處理也是一種重要的表面處理工藝,,它能夠在模具表面形成一層氮化層,,大幅提高模具的硬度、耐磨性以及抗咬合性能,。在塑膠模具制造中,,對型芯、型腔等關(guān)鍵零件進行氮化處理,,能夠明顯提升模具在長期生產(chǎn)過程中的穩(wěn)定性,,有效保證塑料制品的尺寸精度和外觀質(zhì)量,降低廢品率,,提高生產(chǎn)效率,。創(chuàng)新的塑膠模具設(shè)計理念,融合智能化元素,,可實現(xiàn)模具的自動化操作與遠程監(jiān)控,。泉州掃地機器人外殼塑膠模具

塑膠模具的表面處理工藝,如鍍鉻,、氮化等,,能增強模具耐磨性與防腐蝕性。東莞注塑模具供應商

模具制造完成后,,必須進行嚴格的調(diào)試與優(yōu)化,,以確保其能夠穩(wěn)定、高效地生產(chǎn)出符合質(zhì)量標準的塑料制品,。調(diào)試過程中,,首先將模具小心安裝到注塑機上,仔細檢查模具的安裝是否牢固,,各系統(tǒng)的連接是否正確,、密封是否良好。然后進行試模操作,,通過逐步調(diào)整注塑機的工藝參數(shù),,如注塑壓力、注塑速度,、保壓時間,、冷卻時間以及開合模速度等,密切觀察塑料制品的成型情況,。根據(jù)試模結(jié)果,,對模具進行針對性的優(yōu)化調(diào)整。如果塑料制品出現(xiàn)飛邊,、缺料,、氣泡,、變形等質(zhì)量問題,可能需要對模具的分型面進行修整,、調(diào)整模具的排氣系統(tǒng),、優(yōu)化冷卻系統(tǒng)或修改注塑工藝參數(shù)。對于尺寸精度不達標的產(chǎn)品,,需對模具的型芯,、型腔尺寸進行精確測量和修正。通過反復調(diào)試和優(yōu)化,,不斷完善模具的性能,,使其達到工作狀態(tài),為批量生產(chǎn)提供可靠保障,。東莞注塑模具供應商

- 杭州手機配件塑膠模具廠家 2025-06-05

- 深圳電源MOS封裝模塊外殼塑膠模具定制廠家 2025-06-05

- 常州模具企業(yè) 2025-06-05

- 長沙模具供應商 2025-06-05

- 電子塑膠模具設(shè)計與制造 2025-06-05

- 食品包裝注塑模具定制 2025-06-04

- 電器注塑模具訂制廠家 2025-06-04

- 廣東汽車配件塑料模具價錢 2025-06-04

- 汽摩配件注塑模具哪家好 2025-06-04

- 深圳充電器注塑模具定制廠家 2025-06-04

- 貴州滾塑干冰箱多少錢 2025-06-06

- 杭州定量油壺如何選擇 2025-06-06

- 南通定制POK棒哪里有賣 2025-06-06

- 浙江保溫板防塵圈定制 2025-06-06

- 增韌增強阻燃PA6生產(chǎn)工廠 2025-06-06

- 蘇州品牌opp袋要求 2025-06-06

- 陜西齒輪棒POK棒加工 2025-06-06

- 遼寧塑料干冰箱價格 2025-06-06

- 600L保溫箱出廠價 2025-06-06

- 岳陽樓區(qū)剁椒塑料瓶源頭工廠 2025-06-06