長沙雙色模具

塑膠材料的密度普遍遠(yuǎn)低于金屬材料,,這使得塑料制品在重量上具有天然的優(yōu)勢,。在對重量敏感的行業(yè),如汽車,、航空航天等領(lǐng)域,,塑膠模具成型的塑料零部件成為實現(xiàn)產(chǎn)品輕量化的關(guān)鍵因素。以汽車制造為例,,通過采用高性能工程塑料并借助塑膠模具生產(chǎn)汽車發(fā)動機周邊部件,、內(nèi)飾件等,能夠有效降低整車重量,,從而減少燃油消耗,,提高汽車的燃油經(jīng)濟(jì)性,同時降低尾氣排放,,符合環(huán)保節(jié)能的發(fā)展趨勢,。在航空航天領(lǐng)域,一些非關(guān)鍵結(jié)構(gòu)部件采用輕質(zhì)塑料替代金屬,,利用塑膠模具精確成型,,在保證部件性能的前提下,,大幅減輕了飛行器的自重,,為提升飛行性能、降低運營成本做出了重要貢獻(xiàn),。塑膠模具的標(biāo)準(zhǔn)化設(shè)計與生產(chǎn),,有利于降低成本、提高生產(chǎn)效率與互換性,。長沙雙色模具

在塑膠模具開發(fā)的前期籌備中,,模擬仿真技術(shù)扮演著無可替代的關(guān)鍵角色。借助 Moldflow 這類專業(yè)的分析軟件,,工程師能夠針對塑膠熔體在模具型腔里的填充,、保壓以及冷卻等全過程開展模擬操作,。軟件運行時,可清晰直觀地呈現(xiàn)塑膠流動的速度場,、溫度場,,以及壓力的分布情況。借此,,工程師能夠準(zhǔn)確預(yù)測諸如短射,、氣穴、翹曲變形等潛在的缺陷,。就以生產(chǎn)大型家電外殼模具為例,,在未使用模擬仿真技術(shù)前,確定澆口位置和數(shù)量往往依靠經(jīng)驗,,試模過程不僅耗時久,,還會產(chǎn)生高昂成本。運用模擬仿真技術(shù)后,,通過對多種方案的模擬對比,,能夠快速確定澆口數(shù)量與位置,同時對冷卻管道布局進(jìn)行優(yōu)化,。這樣一來,,試模次數(shù)從以往的 5 - 8 次減少到 1 - 2 次,不僅大幅降低了模具開發(fā)成本,,還將開發(fā)周期縮短了 30% - 50%,,實現(xiàn)模具設(shè)計從經(jīng)驗主導(dǎo)到數(shù)據(jù)驅(qū)動的轉(zhuǎn)變,極大提升模具開發(fā)的準(zhǔn)確性與可靠性,。福州玩具模具通過使用LED導(dǎo)光板塑膠模具,,可以設(shè)計出更薄更輕的燈具。

數(shù)字化技術(shù)的蓬勃發(fā)展為塑膠模具制造帶來了變革,。除了廣泛應(yīng)用的 CAD 設(shè)計軟件,,CAE 分析軟件在模具制造中發(fā)揮著愈發(fā)重要的作用。通過 CAE 模擬分析,,能夠在模具設(shè)計階段預(yù)測注塑成型過程中的塑料流動,、填充情況、溫度分布,、壓力變化以及產(chǎn)品的變形趨勢等,,為模具設(shè)計提供科學(xué)、可靠的依據(jù),,幫助設(shè)計師優(yōu)化模具結(jié)構(gòu)和工藝參數(shù),,減少試模次數(shù),降低開發(fā)成本,。同時,,數(shù)字化制造技術(shù),,如數(shù)控加工編程、3D 打印技術(shù),、數(shù)字化測量技術(shù)等,,使模具制造過程更加高效。3D 打印技術(shù)可用于制造模具的原型,、復(fù)雜的鑲件或一些小批量生產(chǎn)的模具,,明顯縮短模具開發(fā)周期;數(shù)字化測量技術(shù)能夠?qū)崿F(xiàn)對模具零件尺寸和形狀的高精度測量,,為質(zhì)量控制提供有力保障,。數(shù)字化技術(shù)的應(yīng)用,實現(xiàn)了塑膠模具制造從設(shè)計到加工的全流程數(shù)字化管理,,極大地提升了模具制造的整體水平和企業(yè)的核心競爭力,。

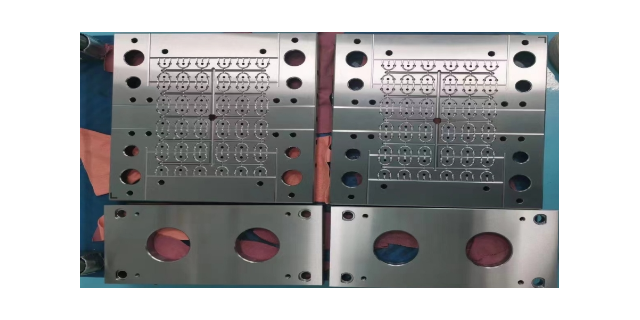

銑削加工在塑膠模具制造中占據(jù)著舉足輕重的地位,是塑造模具復(fù)雜形狀的關(guān)鍵工序,。借助數(shù)控銑床,,能夠?qū)δ>卟牧线M(jìn)行高精度的切削加工,準(zhǔn)確地勾勒出型腔,、型芯等關(guān)鍵部件的輪廓,。在銑削過程中,刀具的合理選用尤為重要,。高速鋼刀具常用于粗銑,,其具備較高的切削速度,可快速去除大量材料,,提高加工效率,;而硬質(zhì)合金刀具則憑借其高硬度與耐磨性,常用于精銑加工,,能夠?qū)崿F(xiàn)微米級的尺寸精度與低粗糙度的表面質(zhì)量,。以加工手機殼塑膠模具的型腔為例,先使用大直徑的高速鋼刀具進(jìn)行粗銑,,快速銑出大致形狀,,再換用小直徑的硬質(zhì)合金刀具進(jìn)行精銑,對細(xì)節(jié)部位進(jìn)行精細(xì)雕琢,,確保型腔尺寸精度符合設(shè)計要求,,為塑料制品的高質(zhì)量成型奠定基礎(chǔ)。醫(yī)療領(lǐng)域的塑膠模具要求極高的潔凈度與精度,,以生產(chǎn)安全可靠的醫(yī)療器具。

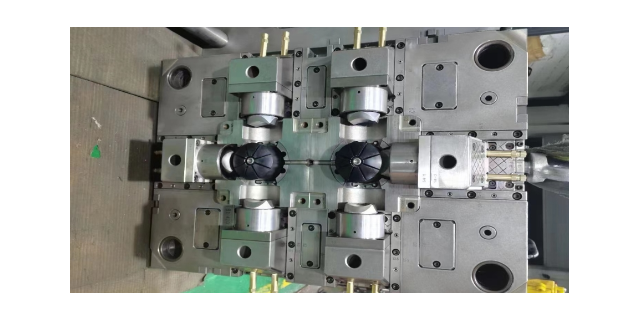

為滿足產(chǎn)品多樣化的性能要求,,多材質(zhì)復(fù)合注塑模具應(yīng)運而生,。這類模具能在一次注塑過程中,,將不同材質(zhì)的塑料組合在一起,賦予產(chǎn)品獨特的性能,。以汽車方向盤模具制造為例,,通過多材質(zhì)復(fù)合注塑技術(shù),可將柔軟的橡膠與堅硬的工程塑料完美復(fù)合,。柔軟的橡膠部分能為駕駛者帶來良好的握持手感,,提升駕駛的舒適性和安全性,而堅硬的工程塑料部分則確保方向盤具備足夠的強度和耐磨性,,滿足汽車長期使用的需求,。研發(fā)團(tuán)隊通過不斷優(yōu)化模具結(jié)構(gòu),創(chuàng)新多材質(zhì)復(fù)合注塑工藝,,精確控制不同材質(zhì)在模具內(nèi)的流動路徑和融合方式,,極大拓展了塑膠產(chǎn)品的應(yīng)用范圍,使其在更多領(lǐng)域發(fā)揮重要作用,。塑膠模具制造過程中的數(shù)控加工技術(shù),,提高了加工精度與生產(chǎn)效率。杭州家用電器外殼塑膠模具哪家好

塑膠模具制造企業(yè)通過引進(jìn)先進(jìn)技術(shù)與人才,,不斷提升自身的核心競爭力,。長沙雙色模具

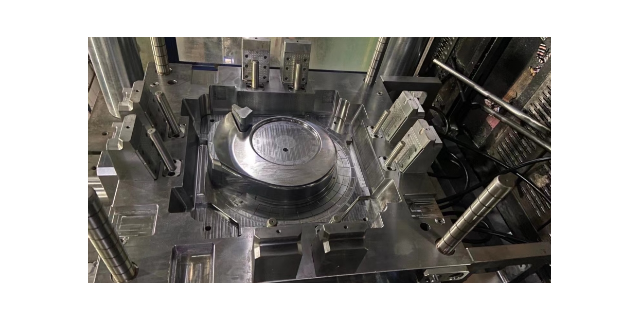

塑膠模具設(shè)計堪稱整個制造流程的根基,它直接決定了塑料制品的質(zhì)量與性能,。在設(shè)計前期,,設(shè)計師需要考量塑料制品的用途、外觀,、尺寸精度以及批量生產(chǎn)需求等要素,。以常見的塑料外殼為例,不僅要依據(jù)產(chǎn)品的外觀輪廓確定模具的型腔形狀,,還得精確規(guī)劃分型面,,確保塑料制品能順利脫模。運用先進(jìn)的 CAD/CAM/CAE 軟件,,設(shè)計師能夠構(gòu)建出高精度的三維模型,,通過模擬分析預(yù)測塑料在模具內(nèi)的流動情況,提前優(yōu)化模具結(jié)構(gòu),,有效避免諸如填充不足,、氣泡、熔接痕等成型缺陷,,為后續(xù)的模具制造環(huán)節(jié)提供可靠的藍(lán)圖,。長沙雙色模具

- 深圳電腦主機面板模具設(shè)計與制造廠 2025-06-02

- 深圳霧化器塑料模具加工 2025-06-02

- 深圳電腦一體機模具設(shè)計與制造訂做廠家 2025-06-02

- 廣東電子產(chǎn)品模具設(shè)計與制造生產(chǎn)廠家 2025-06-02

- 廣東食品包裝塑膠模具價格 2025-06-02

- 廣東汽摩配件注塑模具定制廠家 2025-06-02

- 深圳電器塑膠模具公司 2025-06-01

- 深圳掃地機模具公司 2025-06-01

- 深圳充電器塑料模具廠 2025-06-01

- 電腦顯示器模具訂做廠家 2025-06-01

- 重慶萬向輪現(xiàn)貨 2025-06-03

- 廣東防靜電膜 2025-06-03

- 山東耐高溫?zé)晒夥蹚S家直供 2025-06-03

- 杭州藍(lán)色塑料卡板廠家直銷 2025-06-03

- 陜西PE熱縮膜生產(chǎn)廠家 2025-06-03

- VA1803VA1803中等韌性1803ExxelorPO1020聚合物樹脂 2025-06-03

- 淮安密封件現(xiàn)貨 2025-06-03

- 陜西本色POK棒哪里有賣 2025-06-02

- 青島附近水下切粒機訂制價格 2025-06-02

- 天津電線陶瓷化硅膠復(fù)合布價格 2025-06-02