南京血糖儀塑膠模具廠商

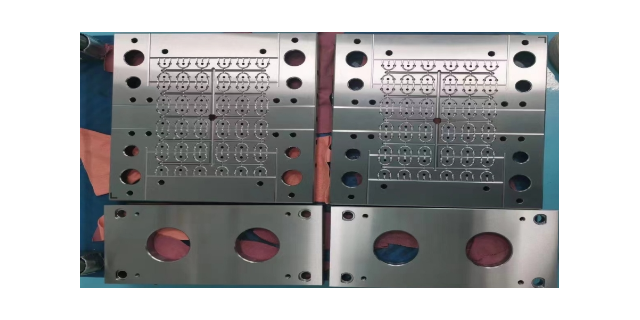

塑膠模具的設計要點:產(chǎn)品分析,。在設計塑膠模具之前,必須對所需成型的塑膠產(chǎn)品進行深入細致的分析。這包括產(chǎn)品的形狀,、尺寸精度,、表面質(zhì)量要求、使用功能等諸多方面,。例如,,對于一些外觀要求極高的電子產(chǎn)品外殼,模具設計師需要著重考慮如何避免產(chǎn)品表面出現(xiàn)熔接痕,、飛邊等缺陷,,確保產(chǎn)品光潔度;而對于承受較大機械載荷的汽車零部件,,模具設計則要側重于保證產(chǎn)品的結構強度與尺寸穩(wěn)定性,。模具結構設計,。合理的模具結構是塑膠模具成功的關鍵,。它涵蓋了分型面的選擇、型腔與型芯的布局,、脫模機構的設計等內(nèi)容,。分型面的確定直接影響模具的加工難度、產(chǎn)品脫模的便利性以及外觀質(zhì)量,。一般來說,,應盡量選擇在產(chǎn)品外形輪廓的截面處,以簡化模具結構,。型腔與型芯作為成型產(chǎn)品內(nèi)外表面的關鍵部件,,其尺寸精度、表面粗糙度以及冷卻系統(tǒng)的設計至關重要,。高效的冷卻系統(tǒng)能夠縮短注塑周期,,提高生產(chǎn)效率,同時保證產(chǎn)品質(zhì)量的均勻性,。脫模機構則要確保產(chǎn)品在成型后能夠順利從模具中脫出,,常見的脫模方式有頂針脫模、推板脫模等,,需根據(jù)產(chǎn)品的形狀特點靈活選用,。電子電器行業(yè)的塑膠模具為眾多小型電子產(chǎn)品提供精密外殼與零部件。南京血糖儀塑膠模具廠商

數(shù)字化技術的蓬勃發(fā)展為塑膠模具制造帶來了變革,。除了廣泛應用的 CAD 設計軟件,,CAE 分析軟件在模具制造中發(fā)揮著愈發(fā)重要的作用。通過 CAE 模擬分析,,能夠在模具設計階段預測注塑成型過程中的塑料流動,、填充情況、溫度分布、壓力變化以及產(chǎn)品的變形趨勢等,,為模具設計提供科學,、可靠的依據(jù),幫助設計師優(yōu)化模具結構和工藝參數(shù),,減少試模次數(shù),,降低開發(fā)成本。同時,,數(shù)字化制造技術,,如數(shù)控加工編程、3D 打印技術,、數(shù)字化測量技術等,,使模具制造過程更加高效。3D 打印技術可用于制造模具的原型,、復雜的鑲件或一些小批量生產(chǎn)的模具,,明顯縮短模具開發(fā)周期;數(shù)字化測量技術能夠?qū)崿F(xiàn)對模具零件尺寸和形狀的高精度測量,,為質(zhì)量控制提供有力保障,。數(shù)字化技術的應用,實現(xiàn)了塑膠模具制造從設計到加工的全流程數(shù)字化管理,,極大地提升了模具制造的整體水平和企業(yè)的核心競爭力,。南京血糖儀塑膠模具廠商數(shù)碼產(chǎn)品的塑膠模具要求具備輕薄化與高精度特點,滿足產(chǎn)品小型化趨勢,。

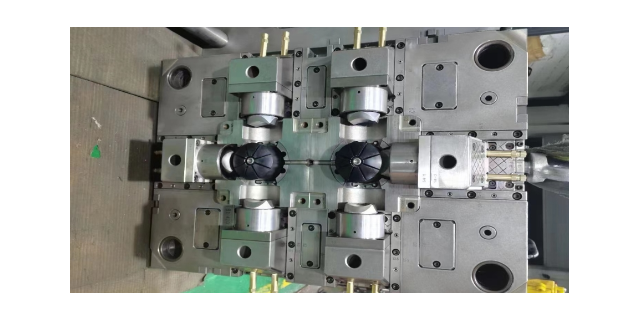

頂出系統(tǒng)是塑膠模具中確保塑料制品順利脫模的關鍵組成部分,。其設計需要考慮塑料制品的形狀、尺寸,、壁厚,、塑料的收縮特性以及生產(chǎn)批量等諸多因素。常見的頂出方式包括頂針頂出,、頂管頂出,、推板頂出以及氣動頂出等。對于薄壁塑料制品,,如塑料包裝盒,、電子產(chǎn)品外殼等,頂針頂出方式較為常用,。在設計頂針布局時,,要遵循均勻分布的原則,使頂出力均勻作用于塑料制品,,避免因頂出力不均導致產(chǎn)品變形,、破裂或脫模困難等問題,。同時,頂針的直徑,、長度和數(shù)量需根據(jù)產(chǎn)品的大小,、重量以及頂出要求進行合理選擇,確保能夠提供足夠的頂出力,。此外,,為了防止頂針在頂出過程中與模具其他零件發(fā)生干涉,還需設計可靠的導向裝置和限位結構,,保證頂出系統(tǒng)的運行安全,、穩(wěn)定。在一些具有復雜結構的塑料制品模具中,,可能需要采用二次頂出,、順序頂出或組合頂出等特殊的頂出方式,以滿足特定的脫模需求,,確保塑料制品能夠完整,、順利地從模具中脫出。

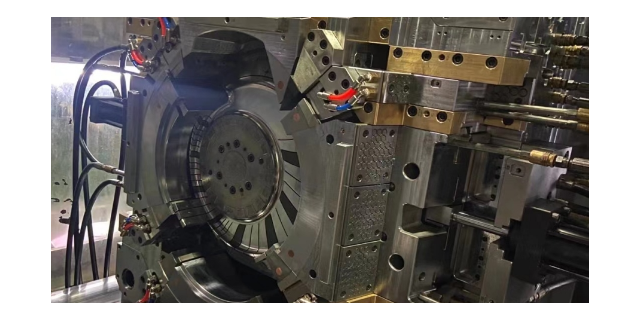

塑膠模具幾乎能夠?qū)崿F(xiàn)任何形狀的塑料制品成型,,無論是具有精細內(nèi)部結構的電子產(chǎn)品外殼,,還是造型獨特,、曲線優(yōu)美的藝術裝飾品,,塑膠模具都能游刃有余地應對。這得益于模具制造技術中的數(shù)控銑削,、電火花加工等先進工藝,,它們可以精確地加工出模具型腔和型芯上的細微特征、倒扣結構,、深孔等復雜幾何形狀,。例如,一些耳機的外殼,,為了實現(xiàn)良好的聲學效果和人體工程學設計,,采用了復雜的內(nèi)部導音結構和貼合耳道的曲面外形,通過塑膠模具注塑成型,,完美地呈現(xiàn)了設計師的創(chuàng)意,,為消費者帶來了優(yōu)異的使用體驗。汽車行業(yè)對塑膠模具需求巨大,,用于制造內(nèi)飾件,、外飾件等多種汽車零部件,。

為滿足產(chǎn)品多樣化的性能要求,,多材質(zhì)復合注塑模具應運而生,。這類模具能在一次注塑過程中,將不同材質(zhì)的塑料組合在一起,,賦予產(chǎn)品獨特的性能。以汽車方向盤模具制造為例,,通過多材質(zhì)復合注塑技術,,可將柔軟的橡膠與堅硬的工程塑料完美復合。柔軟的橡膠部分能為駕駛者帶來良好的握持手感,,提升駕駛的舒適性和安全性,,而堅硬的工程塑料部分則確保方向盤具備足夠的強度和耐磨性,滿足汽車長期使用的需求,。研發(fā)團隊通過不斷優(yōu)化模具結構,,創(chuàng)新多材質(zhì)復合注塑工藝,精確控制不同材質(zhì)在模具內(nèi)的流動路徑和融合方式,,極大拓展了塑膠產(chǎn)品的應用范圍,,使其在更多領域發(fā)揮重要作用。塑膠模具制造企業(yè)注重生產(chǎn)過程中的安全管理,,保障員工人身安全與生產(chǎn)順利,。常州注塑模具定制

環(huán)保型塑膠模具的研發(fā)成為趨勢,采用可降解材料與節(jié)能生產(chǎn)工藝,。南京血糖儀塑膠模具廠商

逆向工程技術在塑膠模具制造中得到廣泛應用,。通過三維掃描設備,能夠快速獲取產(chǎn)品的三維數(shù)據(jù),,然后利用逆向工程軟件對數(shù)據(jù)進行處理和分析,,重構產(chǎn)品的三維模型。對于一些沒有設計圖紙的產(chǎn)品,,逆向工程技術能夠快速獲取其模型,,為模具制造提供準確的數(shù)據(jù)支持。此外,,逆向工程技術還可用于對現(xiàn)有產(chǎn)品進行改進和創(chuàng)新,。以一款傳統(tǒng)的塑料水杯為例,通過逆向工程獲取其三維模型后,,對水杯的結構和性能進行分析,,發(fā)現(xiàn)水杯的壁厚分布不合理,導致重量過大,?;诜治鼋Y果,對水杯的結構進行優(yōu)化,,在保證強度的前提下,,減輕了水杯的重量,同時降低了生產(chǎn)成本,,使產(chǎn)品更具市場競爭力,。南京血糖儀塑膠模具廠商

- 東莞電子產(chǎn)品模具設計與制造定制 2025-04-23

- 東莞電器塑料模具 2025-04-23

- 煙臺注塑模具廠商 2025-04-23

- 廣東充電器模具設計與制造價格 2025-04-23

- 電器塑料模具訂制廠家 2025-04-23

- 掃地機器人外殼塑膠模具哪家劃算 2025-04-23

- 福州電子塑料模具 2025-04-23

- 無錫玩具塑膠模具供應商 2025-04-23

- 東莞電腦主機面板注塑模具廠 2025-04-23

- 汽摩配件模具哪家好 2025-04-23

- 常州工藝品絲質(zhì)量怎么樣 2025-04-23

- 江蘇精密電動工具塑膠件 2025-04-23

- 耐高溫密封件 2025-04-23

- 吉林全新塑料托盤哪家便宜價格 2025-04-23

- 北京立體倉庫塑料托盤批發(fā) 2025-04-23

- 二維碼鐳雕粉無污染 2025-04-23

- 山西pvc橡膠制品哪家好 2025-04-23

- K板送貨上門 2025-04-23

- 山東超級盤根專賣 2025-04-23

- 蘇州油封商家 2025-04-23