煙臺注塑模具廠商

塑膠模具制造與其他行業(yè)的跨界融合不斷催生新的機(jī)遇,。與 3D 打印技術(shù)融合,利用 3D 打印制造模具的部分零部件,,如型芯,、鑲件等,能夠?qū)崿F(xiàn)模具的快速制造和個性化定制,。對于一些結(jié)構(gòu)復(fù)雜的模具零部件,,傳統(tǒng)加工方式難以實現(xiàn),而 3D 打印技術(shù)能夠輕松應(yīng)對,。與人工智能技術(shù)融合,,開發(fā)智能化模具管理系統(tǒng),通過對模具生產(chǎn)數(shù)據(jù)的分析,,實現(xiàn)模具的自動化調(diào)度和優(yōu)化配置,。某模具制造企業(yè)通過跨界融合,開拓了新的市場空間,,推出了一系列創(chuàng)新性產(chǎn)品,,推動塑膠模具制造行業(yè)向更高層次發(fā)展。合理的塑膠模具冷卻系統(tǒng)設(shè)計,,能有效控制成型周期,,提高生產(chǎn)效率與產(chǎn)品尺寸精度。煙臺注塑模具廠商

一旦塑膠模具調(diào)試完成并投入批量生產(chǎn),,只要原材料質(zhì)量穩(wěn)定,、注塑工藝參數(shù)得到嚴(yán)格控制,就能持續(xù)生產(chǎn)出質(zhì)量高度一致的塑料制品,。與一些手工或半手工成型工藝相比,,塑膠模具生產(chǎn)過程受人為因素影響較小,能夠有效避免因工人操作差異導(dǎo)致的產(chǎn)品質(zhì)量波動,。這種質(zhì)量穩(wěn)定性對于企業(yè)建立良好的品牌聲譽,、滿足嚴(yán)格的行業(yè)標(biāo)準(zhǔn)以及提高客戶滿意度至關(guān)重要。例如,,在醫(yī)療耗材生產(chǎn)領(lǐng)域,,如一次性注射器、輸液管接頭等產(chǎn)品,,必須保證每一個批次的產(chǎn)品質(zhì)量完全一致,,塑膠模具的高精度與質(zhì)量穩(wěn)定性優(yōu)勢使其成為生產(chǎn)這些關(guān)鍵醫(yī)療產(chǎn)品的推薦。濟(jì)南塑膠模具哪家專業(yè)塑膠模具制造過程中的質(zhì)量追溯系統(tǒng),,便于對模具質(zhì)量問題進(jìn)行快速排查與解決,。

塑膠模具制造企業(yè)要在激烈的市場競爭中立于不敗之地,必須深度融合客戶需求,,以客戶為中心開展各項工作,。在項目啟動初期,,與客戶進(jìn)行充分、深入的溝通,,了解客戶對塑料制品的功能,、外觀、尺寸精度,、生產(chǎn)批量,、交貨期等方面的具體要求,以及客戶的特殊需求和期望,。根據(jù)客戶需求,,憑借專業(yè)的技術(shù)團(tuán)隊和豐富的經(jīng)驗,為客戶提供個性化的模具設(shè)計方案和制造建議,,幫助客戶優(yōu)化產(chǎn)品設(shè)計,,降低生產(chǎn)成本。在模具制造過程中,,及時向客戶反饋項目進(jìn)度,,邀請客戶參與關(guān)鍵節(jié)點的評審,如設(shè)計評審,、試模評審等,,確保模具制造過程始終符合客戶期望。在模具交付后,,提供完善的售后服務(wù),,建立快速響應(yīng)機(jī)制,及時解決客戶在使用過程中遇到的問題,,對模具進(jìn)行定期回訪和維護(hù),,不斷提升客戶滿意度,增強客戶粘性,,實現(xiàn)企業(yè)與客戶的共贏發(fā)展,。

塑膠模具設(shè)計堪稱整個制造流程的根基,它直接決定了塑料制品的質(zhì)量與性能,。在設(shè)計前期,,設(shè)計師需要考量塑料制品的用途、外觀,、尺寸精度以及批量生產(chǎn)需求等要素。以常見的塑料外殼為例,,不僅要依據(jù)產(chǎn)品的外觀輪廓確定模具的型腔形狀,,還得精確規(guī)劃分型面,確保塑料制品能順利脫模,。運用先進(jìn)的 CAD/CAM/CAE 軟件,,設(shè)計師能夠構(gòu)建出高精度的三維模型,,通過模擬分析預(yù)測塑料在模具內(nèi)的流動情況,提前優(yōu)化模具結(jié)構(gòu),,有效避免諸如填充不足,、氣泡、熔接痕等成型缺陷,,為后續(xù)的模具制造環(huán)節(jié)提供可靠的藍(lán)圖,。塑膠模具的熱流道系統(tǒng)能精確控制塑料熔體溫度,提升產(chǎn)品成型質(zhì)量與外觀,。

塑膠模具幾乎能夠?qū)崿F(xiàn)任何形狀的塑料制品成型,,無論是具有精細(xì)內(nèi)部結(jié)構(gòu)的電子產(chǎn)品外殼,還是造型獨特,、曲線優(yōu)美的藝術(shù)裝飾品,,塑膠模具都能游刃有余地應(yīng)對。這得益于模具制造技術(shù)中的數(shù)控銑削,、電火花加工等先進(jìn)工藝,,它們可以精確地加工出模具型腔和型芯上的細(xì)微特征、倒扣結(jié)構(gòu),、深孔等復(fù)雜幾何形狀,。例如,一些耳機(jī)的外殼,,為了實現(xiàn)良好的聲學(xué)效果和人體工程學(xué)設(shè)計,,采用了復(fù)雜的內(nèi)部導(dǎo)音結(jié)構(gòu)和貼合耳道的曲面外形,通過塑膠模具注塑成型,,完美地呈現(xiàn)了設(shè)計師的創(chuàng)意,,為消費者帶來了優(yōu)異的使用體驗。玩具行業(yè)借助塑膠模具,,生產(chǎn)出造型豐富,、色彩鮮艷的各類玩具,滿足兒童需求,。唐山塑料模具生產(chǎn)商

塑膠模具設(shè)計中采用模塊化理念,,便于模具維護(hù)、更換與升級,。煙臺注塑模具廠商

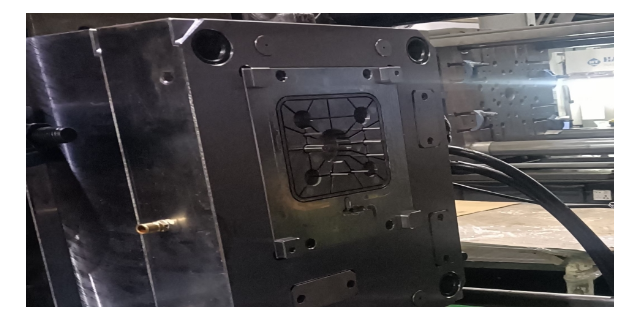

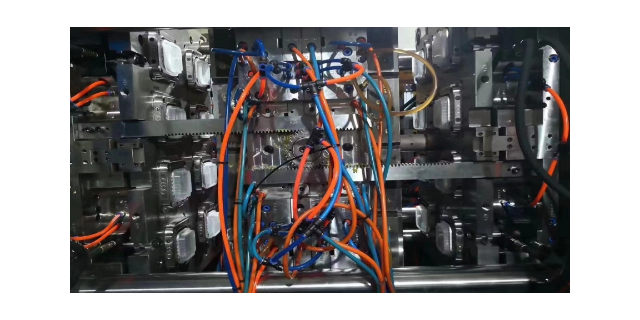

模具制造完成后,,必須進(jìn)行嚴(yán)格的調(diào)試與優(yōu)化,以確保其能夠穩(wěn)定,、高效地生產(chǎn)出符合質(zhì)量標(biāo)準(zhǔn)的塑料制品,。調(diào)試過程中,首先將模具小心安裝到注塑機(jī)上,,仔細(xì)檢查模具的安裝是否牢固,,各系統(tǒng)的連接是否正確,、密封是否良好。然后進(jìn)行試模操作,,通過逐步調(diào)整注塑機(jī)的工藝參數(shù),,如注塑壓力、注塑速度,、保壓時間,、冷卻時間以及開合模速度等,密切觀察塑料制品的成型情況,。根據(jù)試模結(jié)果,,對模具進(jìn)行針對性的優(yōu)化調(diào)整。如果塑料制品出現(xiàn)飛邊,、缺料,、氣泡、變形等質(zhì)量問題,,可能需要對模具的分型面進(jìn)行修整,、調(diào)整模具的排氣系統(tǒng)、優(yōu)化冷卻系統(tǒng)或修改注塑工藝參數(shù),。對于尺寸精度不達(dá)標(biāo)的產(chǎn)品,,需對模具的型芯、型腔尺寸進(jìn)行精確測量和修正,。通過反復(fù)調(diào)試和優(yōu)化,,不斷完善模具的性能,使其達(dá)到工作狀態(tài),,為批量生產(chǎn)提供可靠保障,。煙臺注塑模具廠商

- 杭州塑膠模具制造商 2025-06-09

- 杭州塑料模具公司 2025-06-09

- 寧波家用電器外殼塑膠模具公司 2025-06-09

- 北京血糖儀塑膠模具供貨商 2025-06-09

- 天津注塑模具定制 2025-06-09

- 杭州醫(yī)療塑膠模具廠家 2025-06-09

- 濟(jì)南注塑模具價格 2025-06-08

- 濰坊LED導(dǎo)光板模具 2025-06-08

- 蘇州雙色塑膠模具供貨商 2025-06-08

- 青島注塑模具訂制廠家 2025-06-08

- 諾芮特 RB4W活性炭 2025-06-09

- 深圳塑膠盤線盤源頭廠家 2025-06-09

- 中國臺灣多功能水下切粒機(jī)有哪些 2025-06-09

- 深圳塑膠光纜線盤批發(fā)采購 2025-06-09

- 南昌食用油桶企業(yè) 2025-06-09

- 蘇州汽車密封圈銷售 2025-06-09

- 泰興專業(yè)pet瓶胚模具公司 2025-06-09

- 揚州氣缸防塵圈廠家現(xiàn)貨 2025-06-09

- 天津耐用三元乙丙橡膠板價格實惠 2025-06-09

- 承德剎車萬向輪 2025-06-09