LED導(dǎo)光板模具多少錢(qián)

在市場(chǎng)競(jìng)爭(zhēng)激烈的現(xiàn)代,,快速響應(yīng)客戶需求,、縮短模具交付周期至關(guān)重要。接到客戶訂單后,,迅速組建項(xiàng)目團(tuán)隊(duì),,制定詳細(xì)的項(xiàng)目進(jìn)度計(jì)劃。通過(guò)并行工程,,將設(shè)計(jì),、采購(gòu)、加工等環(huán)節(jié)進(jìn)行合理交叉,,壓縮項(xiàng)目周期,。同時(shí),與供應(yīng)商建立緊密的合作關(guān)系,確保原材料和零部件的及時(shí)供應(yīng),。對(duì)于緊急訂單,,啟動(dòng)應(yīng)急預(yù)案,調(diào)配優(yōu)勢(shì)資源,,優(yōu)先處理,,保證在客戶要求的時(shí)間內(nèi)完成模具交付,幫助客戶搶占市場(chǎng)先機(jī),。注重客戶的使用體驗(yàn),,建立定期回訪制度。模具交付使用后,,售后團(tuán)隊(duì)會(huì)定期與客戶溝通,,了解模具的使用情況,收集客戶反饋的問(wèn)題和建議,。對(duì)于客戶遇到的技術(shù)難題,,售后團(tuán)隊(duì)會(huì)及時(shí)響應(yīng),通過(guò)電話,、視頻等方式進(jìn)行遠(yuǎn)程指導(dǎo),。若問(wèn)題無(wú)法遠(yuǎn)程解決,立即安排技術(shù)人員前往客戶現(xiàn)場(chǎng),,進(jìn)行維修和調(diào)試。此外,,還會(huì)為客戶提供模具保養(yǎng)和維護(hù)方面的培訓(xùn),,延長(zhǎng)模具使用壽命,提升客戶滿意度,。塑膠模具的標(biāo)準(zhǔn)化設(shè)計(jì)與生產(chǎn),,有利于降低成本、提高生產(chǎn)效率與互換性,。LED導(dǎo)光板模具多少錢(qián)

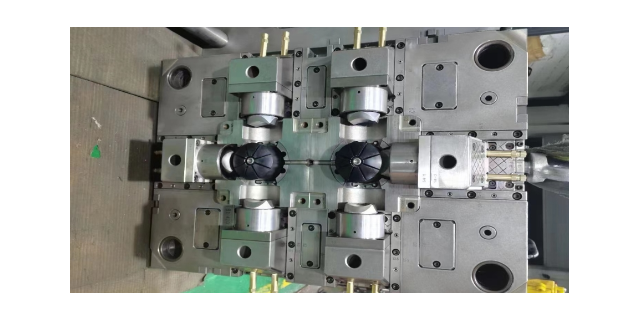

為滿足產(chǎn)品多樣化的性能要求,,多材質(zhì)復(fù)合注塑模具應(yīng)運(yùn)而生。這類模具能在一次注塑過(guò)程中,,將不同材質(zhì)的塑料組合在一起,,賦予產(chǎn)品獨(dú)特的性能。以汽車(chē)方向盤(pán)模具制造為例,,通過(guò)多材質(zhì)復(fù)合注塑技術(shù),,可將柔軟的橡膠與堅(jiān)硬的工程塑料完美復(fù)合。柔軟的橡膠部分能為駕駛者帶來(lái)良好的握持手感,,提升駕駛的舒適性和安全性,,而堅(jiān)硬的工程塑料部分則確保方向盤(pán)具備足夠的強(qiáng)度和耐磨性,滿足汽車(chē)長(zhǎng)期使用的需求。研發(fā)團(tuán)隊(duì)通過(guò)不斷優(yōu)化模具結(jié)構(gòu),,創(chuàng)新多材質(zhì)復(fù)合注塑工藝,,精確控制不同材質(zhì)在模具內(nèi)的流動(dòng)路徑和融合方式,極大拓展了塑膠產(chǎn)品的應(yīng)用范圍,,使其在更多領(lǐng)域發(fā)揮重要作用,。廣州電子模具電子玩具的塑膠模具要注重趣味性與安全性設(shè)計(jì),為兒童提供優(yōu)異玩具產(chǎn)品,。

隨著科技的飛速發(fā)展,,自動(dòng)化技術(shù)在塑膠模具制造領(lǐng)域的應(yīng)用日益普遍,成為推動(dòng)行業(yè)發(fā)展的重要力量,。自動(dòng)化加工設(shè)備,,如數(shù)控加工中心、自動(dòng)化電火花機(jī)床,、自動(dòng)化磨床等,,能夠?qū)崿F(xiàn)高精度、高效率的加工,,有效減少人為因素對(duì)加工質(zhì)量的影響,,提高產(chǎn)品的一致性和穩(wěn)定性。在模具裝配環(huán)節(jié),,自動(dòng)化裝配設(shè)備和機(jī)器人的應(yīng)用逐漸普及,,能夠?qū)崿F(xiàn)模具零件的快速、準(zhǔn)確裝配,,大幅提高裝配效率,,縮短模具制造周期。自動(dòng)化檢測(cè)設(shè)備能夠?qū)崟r(shí)對(duì)模具加工過(guò)程和產(chǎn)品質(zhì)量進(jìn)行監(jiān)測(cè)和分析,,及時(shí)反饋數(shù)據(jù)并自動(dòng)進(jìn)行調(diào)整,,提高檢測(cè)的準(zhǔn)確性和及時(shí)性。例如,,自動(dòng)化的光學(xué)檢測(cè)系統(tǒng)可快速檢測(cè)模具表面的缺陷,、尺寸偏差等問(wèn)題,為質(zhì)量控制提供有力支持,。自動(dòng)化趨勢(shì)不僅提升了塑膠模具制造的效率和質(zhì)量,,還降低了勞動(dòng)強(qiáng)度,為行業(yè)的轉(zhuǎn)型升級(jí)帶來(lái)了新的機(jī)遇和挑戰(zhàn),。

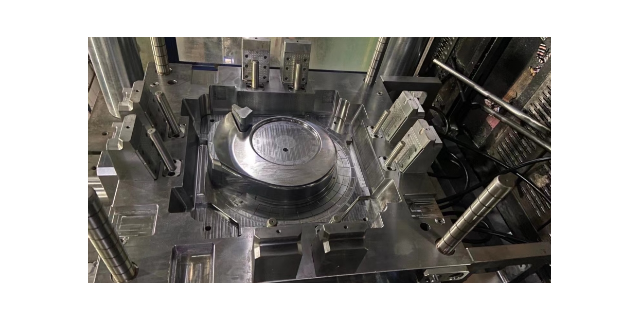

塑膠模具,,簡(jiǎn)言之,是用于成型塑膠制品的模具,。依據(jù)成型工藝的不同,,塑膠模具主要可分為注塑模具,、吹塑模具、擠出模具,、吸塑模具等幾大類,。其中,注塑模具較為常見(jiàn),,它通過(guò)將熔融的塑膠材料高壓注入模具型腔,,經(jīng)冷卻固化后得到所需形狀的塑料制品,廣泛應(yīng)用于電子電器,、汽車(chē)制造,、玩具生產(chǎn)等眾多行業(yè)。吹塑模具則常用于制造中空塑料制品,,如塑料瓶,、塑料桶等,利用壓縮空氣使處于軟化狀態(tài)的塑膠型坯膨脹緊貼模具內(nèi)壁成型,。擠出模具主要用于連續(xù)生產(chǎn)具有固定截面形狀的塑料制品,,如塑料管材、塑料型材等,。吸塑模具是將加熱軟化的塑膠片材吸附在模具表面,,冷卻后成型,常見(jiàn)于食品包裝,、塑料托盤(pán)等產(chǎn)品的制造,。衛(wèi)浴產(chǎn)品的塑膠模具制造出舒適美觀的水龍頭、花灑等配件,,提升生活品質(zhì),。

在塑膠模具開(kāi)發(fā)的前期籌備中,模擬仿真技術(shù)扮演著無(wú)可替代的關(guān)鍵角色,。借助 Moldflow 這類專業(yè)的分析軟件,工程師能夠針對(duì)塑膠熔體在模具型腔里的填充,、保壓以及冷卻等全過(guò)程開(kāi)展模擬操作,。軟件運(yùn)行時(shí),可清晰直觀地呈現(xiàn)塑膠流動(dòng)的速度場(chǎng),、溫度場(chǎng),,以及壓力的分布情況。借此,,工程師能夠準(zhǔn)確預(yù)測(cè)諸如短射,、氣穴、翹曲變形等潛在的缺陷,。就以生產(chǎn)大型家電外殼模具為例,,在未使用模擬仿真技術(shù)前,,確定澆口位置和數(shù)量往往依靠經(jīng)驗(yàn),試模過(guò)程不僅耗時(shí)久,,還會(huì)產(chǎn)生高昂成本,。運(yùn)用模擬仿真技術(shù)后,通過(guò)對(duì)多種方案的模擬對(duì)比,,能夠快速確定澆口數(shù)量與位置,,同時(shí)對(duì)冷卻管道布局進(jìn)行優(yōu)化。這樣一來(lái),,試模次數(shù)從以往的 5 - 8 次減少到 1 - 2 次,,不僅大幅降低了模具開(kāi)發(fā)成本,還將開(kāi)發(fā)周期縮短了 30% - 50%,,實(shí)現(xiàn)模具設(shè)計(jì)從經(jīng)驗(yàn)主導(dǎo)到數(shù)據(jù)驅(qū)動(dòng)的轉(zhuǎn)變,,極大提升模具開(kāi)發(fā)的準(zhǔn)確性與可靠性。塑膠模具設(shè)計(jì)時(shí)要充分考慮注塑機(jī)的參數(shù),,確保模具與設(shè)備的良好匹配,。寧波注塑模具廠商

塑膠模具設(shè)計(jì)時(shí)要充分考慮塑料的收縮率,準(zhǔn)確計(jì)算尺寸,,避免產(chǎn)品尺寸偏差,。LED導(dǎo)光板模具多少錢(qián)

模具零件的表面處理技術(shù)能夠明顯提升塑膠模具的綜合性能與使用壽命。電鍍是一種常見(jiàn)的表面處理方式,,如鍍鉻處理,,可在模具表面形成一層堅(jiān)硬、耐磨且耐腐蝕的鉻層,。對(duì)于一些容易出現(xiàn)粘模問(wèn)題的塑膠模具,,鍍鉻能夠有效降低塑料與模具表面的附著力,使塑料制品脫模更加順暢,,同時(shí)提高模具的抗腐蝕能力,,減少模具在使用過(guò)程中的維護(hù)頻次。此外,,氮化處理也是一種重要的表面處理工藝,,它能夠在模具表面形成一層氮化層,大幅提高模具的硬度,、耐磨性以及抗咬合性能,。在塑膠模具制造中,對(duì)型芯,、型腔等關(guān)鍵零件進(jìn)行氮化處理,,能夠明顯提升模具在長(zhǎng)期生產(chǎn)過(guò)程中的穩(wěn)定性,有效保證塑料制品的尺寸精度和外觀質(zhì)量,,降低廢品率,,提高生產(chǎn)效率,。LED導(dǎo)光板模具多少錢(qián)

- 上海燈具塑膠模具加工 2025-06-25

- 溫州注塑模具哪家好 2025-06-25

- 江蘇汽車(chē)配件外殼廠家 2025-06-25

- 北京掃地機(jī)器人外殼塑膠模具廠商 2025-06-25

- 揚(yáng)州塑料模具哪家優(yōu)惠 2025-06-25

- 小家電注塑模具廠家 2025-06-25

- 常州注塑模具哪家專業(yè) 2025-06-24

- 青島玩具塑料模具 2025-06-24

- 天津醫(yī)療塑膠模具哪家好 2025-06-24

- 沈陽(yáng)塑料模具生產(chǎn)商 2025-06-24

- 北京認(rèn)可九和橡塑PE給水管 2025-06-25

- 聚氨酯斯特封密封件品牌 2025-06-25

- 安徽pet塑料刷絲報(bào)價(jià) 2025-06-25

- 南寧衛(wèi)浴硅膠管 2025-06-25

- 耐輻射防火膠紙價(jià)格 2025-06-25

- 山西耐刮擦亞克力展臺(tái) 2025-06-25

- 湖北材料保護(hù)膜廠家 2025-06-25

- 浙江防靜電保護(hù)膜定制 2025-06-25

- 口碑好保溫外護(hù)制造廠家 2025-06-25

- 盒飯冷藏箱 2025-06-25