青島玩具塑料模具

熱處理是改善塑膠模具鋼材性能、延長模具使用壽命的重要手段,。通過合適的熱處理工藝,,能夠有效提高模具的硬度,、耐磨性,、韌性以及疲勞強度等關(guān)鍵性能指標,。常見的熱處理方法包括淬火,、回火,、退火和正火等,。其中,,淬火能夠使鋼材獲得高硬度,,但同時會導(dǎo)致脆性增加,,因此淬火后通常需要及時進行回火處理,以調(diào)整硬度與韌性的平衡,,滿足模具不同部位的性能需求,。對于塑膠模具而言,根據(jù)鋼材的種類,、模具的具體使用要求以及工作條件,,制定個性化的熱處理工藝方案至關(guān)重要。例如,,對于承受較大壓力與磨損的模具型芯,,可采用高溫淬火和低溫回火工藝,,使型芯表面獲得高硬度和良好的耐磨性,而內(nèi)部保持一定的韌性,,防止在使用過程中發(fā)生斷裂,。嚴格控制熱處理過程中的加熱速度、保溫時間,、冷卻速度等關(guān)鍵參數(shù),,是確保熱處理質(zhì)量穩(wěn)定可靠的中心要素。塑膠模具制造過程中,,嚴格的質(zhì)量檢測流程是確保模具性能與精度的關(guān)鍵環(huán)節(jié),。青島玩具塑料模具

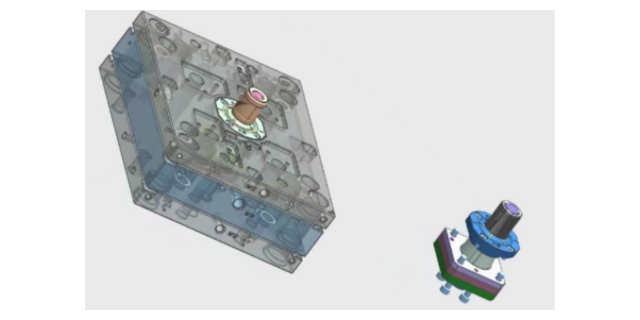

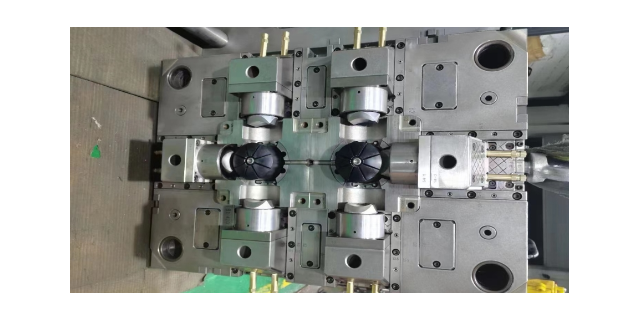

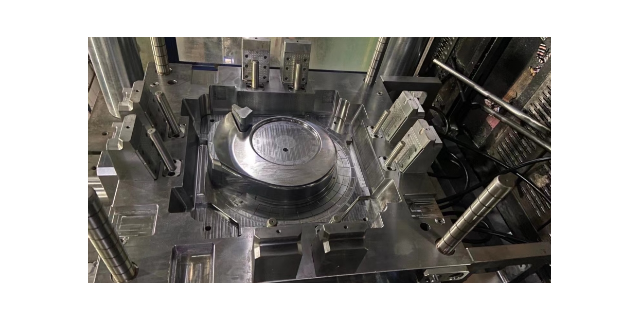

模具裝配是將各個加工好的零件組裝成完整塑膠模具的關(guān)鍵環(huán)節(jié),其裝配精度直接關(guān)系到模具的使用性能與塑料制品的質(zhì)量,。在裝配前,,需對每個零件進行嚴格的尺寸檢測和清洗,確保零件表面無雜質(zhì),、油污和損傷,,以免影響裝配精度和模具的正常運行。裝配過程中,,首先安裝模架,,將模板、導(dǎo)柱,、導(dǎo)套等零件精確安裝到位,,嚴格保證模架的平行度和垂直度,為后續(xù)零件的安裝提供精細的基準,。然后依次安裝型腔,、型芯、滑塊,、斜頂?shù)汝P(guān)鍵零件,,通過定位銷和螺栓進行牢固固定。在安裝過程中,,要精心控制零件之間的配合間隙,,對于一些高精度配合的部位,如滑塊與滑槽的配合,,往往需要進行研磨和調(diào)試,,確保運動順暢且間隙均勻,避免出現(xiàn)卡滯或泄漏等問題,。同時,,還要安裝冷卻系統(tǒng)、頂出系統(tǒng)等輔助裝置,仔細檢查各系統(tǒng)的連接是否牢固,、通暢,,確保各系統(tǒng)能夠協(xié)同工作,為模具的試模和正式生產(chǎn)做好充分準備,。青島玩具塑料模具塑膠模具的表面拋光處理能使產(chǎn)品表面達到鏡面效果,,提升產(chǎn)品外觀品質(zhì)。

在市場競爭激烈的現(xiàn)代,,快速響應(yīng)客戶需求,、縮短模具交付周期至關(guān)重要。接到客戶訂單后,,迅速組建項目團隊,,制定詳細的項目進度計劃。通過并行工程,,將設(shè)計,、采購、加工等環(huán)節(jié)進行合理交叉,,壓縮項目周期,。同時,與供應(yīng)商建立緊密的合作關(guān)系,,確保原材料和零部件的及時供應(yīng),。對于緊急訂單,啟動應(yīng)急預(yù)案,,調(diào)配優(yōu)勢資源,,優(yōu)先處理,保證在客戶要求的時間內(nèi)完成模具交付,,幫助客戶搶占市場先機,。注重客戶的使用體驗,建立定期回訪制度,。模具交付使用后,,售后團隊會定期與客戶溝通,了解模具的使用情況,,收集客戶反饋的問題和建議。對于客戶遇到的技術(shù)難題,,售后團隊會及時響應(yīng),,通過電話、視頻等方式進行遠程指導(dǎo),。若問題無法遠程解決,,立即安排技術(shù)人員前往客戶現(xiàn)場,進行維修和調(diào)試,。此外,,還會為客戶提供模具保養(yǎng)和維護方面的培訓(xùn),,延長模具使用壽命,提升客戶滿意度,。

在塑膠模具制造過程中,,成本控制是企業(yè)提升競爭力、實現(xiàn)可持續(xù)發(fā)展的關(guān)鍵環(huán)節(jié),。模具材料成本在總成本中通常占比較大,,通過合理選擇材料,在滿足模具性能要求的前提下,,選用性價比高的鋼材或其他材料,,可有效降低材料采購成本。優(yōu)化模具設(shè)計,,簡化模具結(jié)構(gòu),,減少不必要的復(fù)雜零件和加工工序,能夠明顯降低加工難度和加工成本,。在加工過程中,,合理安排加工工藝,充分利用設(shè)備的產(chǎn)能,,提高加工效率,,減少設(shè)備閑置時間,降低能耗和人工成本,。此外,,通過制定科學(xué)的模具維護保養(yǎng)計劃,延長模具的使用壽命,,降低模具的更換頻率,,也能有效降低總體成本。在保證模具質(zhì)量的前提下,,從設(shè)計,、材料采購、加工制造到維護保養(yǎng)的各個環(huán)節(jié)進行精細化成本控制,,能夠提高企業(yè)的經(jīng)濟效益,,增強企業(yè)在市場中的競爭力。塑膠模具制造企業(yè)注重生產(chǎn)過程中的安全管理,,保障員工人身安全與生產(chǎn)順利,。

塑膠模具在成型過程中具有較高的生產(chǎn)效率,尤其是注塑模具,。一次注塑成型周期通常較短,,從幾秒到幾分鐘不等,取決于產(chǎn)品的尺寸和復(fù)雜程度。在自動化生產(chǎn)線的加持下,,塑膠模具能夠?qū)崿F(xiàn)連續(xù),、高速的生產(chǎn),極大地提高了單位時間內(nèi)的產(chǎn)品產(chǎn)量,。以生產(chǎn)塑料玩具為例,,一套設(shè)計合理的注塑模具搭配自動化設(shè)備,每小時可產(chǎn)出成百上千個玩具零部件,,相較于傳統(tǒng)手工制作或其他低效成型工藝,,大幅降低了每件產(chǎn)品分攤的設(shè)備折舊、人工等生產(chǎn)成本,,為企業(yè)帶來了明顯的經(jīng)濟效益,。電子玩具的塑膠模具要注重趣味性與安全性設(shè)計,為兒童提供優(yōu)異玩具產(chǎn)品,。南昌注塑模具加工

汽車零部件的塑膠模具需滿足汽車行業(yè)的嚴格質(zhì)量標準與耐久性要求,。青島玩具塑料模具

電火花加工在塑膠模具制造中發(fā)揮著重要作用,尤其適用于解決傳統(tǒng)加工難以完成的任務(wù),。當模具中存在窄縫,、深孔或復(fù)雜異形結(jié)構(gòu)時,放電加工可通過放電腐蝕原理進行加工,。以手機按鍵模具為例,,按鍵上的字符和圖案精度要求高,形狀復(fù)雜,,采用放電加工能在模具表面準確復(fù)刻出這些細節(jié),,且不會對模具整體結(jié)構(gòu)造成影響。此外,,在加工過程中,,通過精確控制放電參數(shù),如脈沖寬度,、脈沖間隔和放電電流,,實現(xiàn)對加工表面粗糙度和尺寸精度的準確控制,確保模具加工質(zhì)量,。青島玩具塑料模具

- 常州注塑模具哪家專業(yè) 2025-06-24

- 青島玩具塑料模具 2025-06-24

- 沈陽塑料模具生產(chǎn)商 2025-06-24

- 濰坊塑料模具廠商 2025-06-23

- 北京醫(yī)療塑膠模具哪家好 2025-06-23

- 杭州手機配件塑膠模具多少錢 2025-06-23

- 模具定制 2025-06-23

- 唐山電子注塑模具 2025-06-23

- 深圳模具供貨商 2025-06-23

- 杭州殼料塑料模具 2025-06-22

- 浙江定制O型圈批發(fā) 2025-06-24

- 替代進口防化防毒氯丁橡膠手套進口氯丁橡膠手套 2025-06-24

- 寧波筋膜槍配件尼龍加纖增強廠家 2025-06-24

- 廣東航空材料PVDF板材平臺 2025-06-24

- 山東大容量冷藏箱生產(chǎn)廠商 2025-06-24

- 遼寧 亞克力展臺 2025-06-24

- 陜西耐刮擦亞克力書桌 2025-06-24

- 四川價格伊斯曼單體樹脂Kristalex 3115 LV 2025-06-24

- 諾芮特 GAC 830活性炭 2025-06-24

- 浙江優(yōu)良保溫外護 2025-06-24