長沙血糖儀塑膠模具供貨商

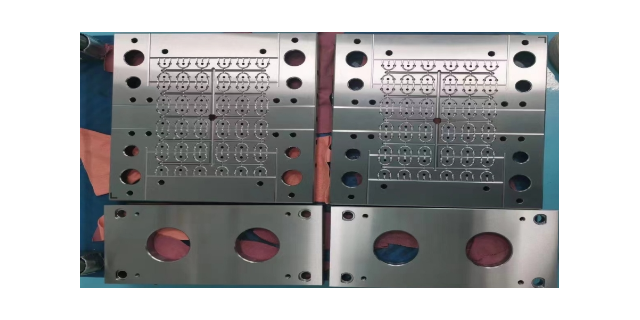

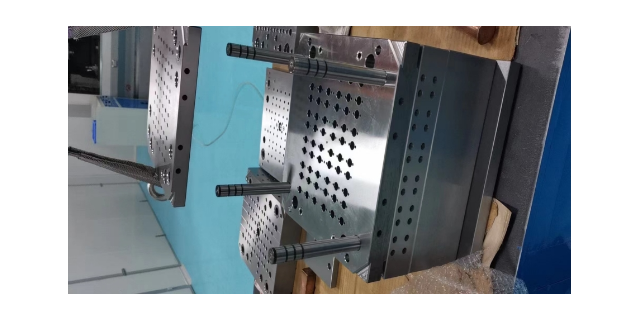

塑膠模具裝配是一項精細的工作,,裝配質(zhì)量直接影響模具的性能和使用壽命,。裝配前,,對所有零部件進行清洗和檢查,,去除表面油污和雜質(zhì),,確保零部件無損傷,。裝配過程中,,裝配工人憑借豐富的經(jīng)驗和精湛的技藝,,按照設(shè)計要求進行操作,。對于關(guān)鍵部位,,如滑塊與滑槽的配合,通過研磨和調(diào)試,,保證間隙均勻,,滑動順暢。在模具裝配完成后,,進行試模調(diào)試,,對模具的開合、脫模,、澆注等功能進行測試,,及時發(fā)現(xiàn)并解決裝配過程中存在的問題,確保模具交付時性能穩(wěn)定,。塑膠模具設(shè)計軟件的不斷升級,,提高了設(shè)計效率與準確性,縮短開發(fā)周期,。長沙血糖儀塑膠模具供貨商

部分塑膠模具制造企業(yè)開始向服務(wù)型制造轉(zhuǎn)型,,將服務(wù)鏈向上下游延伸。除了提供模具產(chǎn)品,,還為客戶提供產(chǎn)品設(shè)計咨詢,、試模驗證,、批量生產(chǎn)解決方案等一站式服務(wù)。在產(chǎn)品設(shè)計階段,,企業(yè)憑借豐富的模具制造經(jīng)驗,,從模具制造的可行性角度出發(fā),為客戶提供結(jié)構(gòu)優(yōu)化建議,,幫助客戶降低產(chǎn)品生產(chǎn)成本,。在試模過程中,技術(shù)人員會對試模數(shù)據(jù)進行深入分析,,如塑膠的流動情況,、產(chǎn)品的成型質(zhì)量等,為客戶提供改進產(chǎn)品設(shè)計的方案,。通過服務(wù)的延伸,,企業(yè)與客戶建立起深度合作關(guān)系,不僅提升了客戶滿意度,,還實現(xiàn)了雙方價值,。福州注塑模具生產(chǎn)廠家塑膠模具制造過程中,嚴格的質(zhì)量檢測流程是確保模具性能與精度的關(guān)鍵環(huán)節(jié),。

為適應(yīng)市場發(fā)展和客戶多樣化需求,,持續(xù)加大研發(fā)投入,探索塑膠模具制造的新技術(shù),、新工藝,。積極研究新型模具材料,如高性能鋁合金,,其具有質(zhì)量輕,、導(dǎo)熱性好的特點,可有效縮短模具冷卻時間,,提高生產(chǎn)效率,。同時,關(guān)注 3D 打印技術(shù)在模具制造領(lǐng)域的應(yīng)用,,利用 3D 打印快速制造模具樣件,,驗證設(shè)計方案,縮短研發(fā)周期,。通過不斷創(chuàng)新,,提升企業(yè)核心競爭力,塑膠模具制造行業(yè)發(fā)展,。塑膠模具制造涉及多個環(huán)節(jié),需要與上下游企業(yè)密切協(xié)同合作,。與原材料供應(yīng)商建立長期穩(wěn)定的合作關(guān)系,,確保原材料的穩(wěn)定供應(yīng)和質(zhì)量可靠,。與設(shè)備制造商保持緊密溝通,及時獲取先進的加工設(shè)備和技術(shù)支持,。此外,,積極參與行業(yè)交流活動,與同行分享經(jīng)驗,,共同解決行業(yè)難題,。通過協(xié)同合作,實現(xiàn)資源共享,、優(yōu)勢互補,,降低生產(chǎn)成本,提高生產(chǎn)效率,,推動整個塑膠模具產(chǎn)業(yè)鏈的健康發(fā)展,。

精密磨削加工是提升塑膠模具精度與表面質(zhì)量的關(guān)鍵環(huán)節(jié)。在模具經(jīng)過銑削和電火花加工后,,表面往往會存在一定程度的粗糙度與尺寸誤差,,這就需要通過磨削加工進行精修與優(yōu)化。平面磨削主要用于保證模具分型面,、模板表面的平整度,,使其達到微米級的精度標準,確保模具在合模時能夠緊密貼合,,有效防止塑料溢料現(xiàn)象的發(fā)生,。外圓磨削則常用于加工模具的型芯、導(dǎo)柱等圓柱形零件,,精細控制其直徑尺寸精度與圓柱度,。內(nèi)圓磨削可對模具的鑲件孔、頂***等進行精密加工,,保證零件之間的配合精度,。在磨削過程中,合理選用砂輪的粒度,、硬度以及磨削工藝參數(shù),,如磨削速度、進給量等,,對于獲得理想的表面質(zhì)量與尺寸精度至關(guān)重要,。例如,采用粒度較細的砂輪進行精磨,,能夠***降低模具表面的粗糙度,,提升模具的表面光潔度,進而為塑料制品帶來更出色的外觀質(zhì)量,。先進的塑膠模具制造工藝,,借助高精度加工設(shè)備,,能實現(xiàn)復(fù)雜型腔與型芯的精密雕琢。

在市場競爭激烈的現(xiàn)代,,快速響應(yīng)客戶需求,、縮短模具交付周期至關(guān)重要。接到客戶訂單后,,迅速組建項目團隊,,制定詳細的項目進度計劃。通過并行工程,,將設(shè)計,、采購、加工等環(huán)節(jié)進行合理交叉,,壓縮項目周期,。同時,與供應(yīng)商建立緊密的合作關(guān)系,,確保原材料和零部件的及時供應(yīng),。對于緊急訂單,啟動應(yīng)急預(yù)案,,調(diào)配優(yōu)勢資源,,優(yōu)先處理,保證在客戶要求的時間內(nèi)完成模具交付,,幫助客戶搶占市場先機,。注重客戶的使用體驗,建立定期回訪制度,。模具交付使用后,,售后團隊會定期與客戶溝通,了解模具的使用情況,,收集客戶反饋的問題和建議,。對于客戶遇到的技術(shù)難題,售后團隊會及時響應(yīng),,通過電話,、視頻等方式進行遠程指導(dǎo)。若問題無法遠程解決,,立即安排技術(shù)人員前往客戶現(xiàn)場,,進行維修和調(diào)試。此外,,還會為客戶提供模具保養(yǎng)和維護方面的培訓(xùn),,延長模具使用壽命,提升客戶滿意度,。工業(yè)產(chǎn)品的塑膠模具設(shè)計要兼顧功能性與外觀美感,,提升產(chǎn)品附加值,。蘇州充電器外殼塑膠模具企業(yè)

塑膠模具制造過程中的數(shù)控加工技術(shù),提高了加工精度與生產(chǎn)效率,。長沙血糖儀塑膠模具供貨商

在塑膠模具開發(fā)的前期籌備中,模擬仿真技術(shù)扮演著無可替代的關(guān)鍵角色,。借助 Moldflow 這類專業(yè)的分析軟件,,工程師能夠針對塑膠熔體在模具型腔里的填充、保壓以及冷卻等全過程開展模擬操作,。軟件運行時,,可清晰直觀地呈現(xiàn)塑膠流動的速度場、溫度場,,以及壓力的分布情況,。借此,工程師能夠準確預(yù)測諸如短射,、氣穴,、翹曲變形等潛在的缺陷。就以生產(chǎn)大型家電外殼模具為例,,在未使用模擬仿真技術(shù)前,,確定澆口位置和數(shù)量往往依靠經(jīng)驗,試模過程不僅耗時久,,還會產(chǎn)生高昂成本,。運用模擬仿真技術(shù)后,通過對多種方案的模擬對比,,能夠快速確定澆口數(shù)量與位置,,同時對冷卻管道布局進行優(yōu)化。這樣一來,,試模次數(shù)從以往的 5 - 8 次減少到 1 - 2 次,,不僅大幅降低了模具開發(fā)成本,還將開發(fā)周期縮短了 30% - 50%,,實現(xiàn)模具設(shè)計從經(jīng)驗主導(dǎo)到數(shù)據(jù)驅(qū)動的轉(zhuǎn)變,,極大提升模具開發(fā)的準確性與可靠性。長沙血糖儀塑膠模具供貨商

- 長沙血糖儀塑膠模具供貨商 2025-06-17

- 杭州塑膠模具訂做廠家 2025-06-17

- 泉州注塑模具定做廠家 2025-06-17

- 福州殼料塑料模具 2025-06-16

- 專業(yè)塑料模具供應(yīng)商 2025-06-16

- 青島醫(yī)療塑料模具 2025-06-16

- 紹興塑料模具定做廠家 2025-06-16

- 常州注塑模具設(shè)計與制造 2025-06-16

- 紹興塑料模具定制 2025-06-16

- 深圳醫(yī)療塑膠模具加工 2025-06-15

- 福建輸送帶橡膠修補劑使用方法 2025-06-17

- 安徽25L塑料桶運輸 2025-06-17

- 氣缸O型圈型號 2025-06-17

- 浙江銷售科騰SBES-G1648 2025-06-17

- 北京塑膠運動跑道排行榜 2025-06-17

- 市場九和橡塑波紋管什么材料 2025-06-17

- 揭陽增韌尼龍加纖增強物性表 2025-06-17

- 南京阻燃pc板加工 2025-06-17

- 塑料型材功能母粒定制需要多少錢 2025-06-17

- 淥口區(qū)低價的剁椒塑料瓶廠家在哪里 2025-06-17