淮安金屬零件制造方法

隨著市場(chǎng)需求的不斷變化和個(gè)性化需求的增加,,定制化生產(chǎn)已成為金屬零件制造行業(yè)的重要趨勢(shì)。定制化生產(chǎn)可以根據(jù)客戶的具體需求來(lái)設(shè)計(jì)和制造零件,,以滿足其獨(dú)特的性能和使用要求,。這要求企業(yè)具備強(qiáng)大的設(shè)計(jì)能力和制造能力,能夠快速響應(yīng)市場(chǎng)需求并提供高質(zhì)量的產(chǎn)品和服務(wù),。金屬零件制造是將金屬原材料通過(guò)一系列加工過(guò)程轉(zhuǎn)化為具有特定形狀,、尺寸和性能要求的零件的過(guò)程。這一過(guò)程涉及材料的選擇,、加工工藝的確定,、生產(chǎn)設(shè)備的操作以及質(zhì)量控制的實(shí)施等多個(gè)環(huán)節(jié)。金屬零件因其強(qiáng)度高,、耐腐蝕,、耐高溫等優(yōu)良性能,,被普遍應(yīng)用于汽車、航空航天,、機(jī)械制造,、電子電器等多個(gè)領(lǐng)域。金屬零件制造需要對(duì)市場(chǎng)需求的變化做出快速的反應(yīng),?;窗步饘倭慵圃旆椒?/p>

鑄造是一種歷史悠久的金屬零件制造工藝。它通過(guò)將熔融金屬倒入預(yù)先制好的模具中,,待金屬冷卻凝固后取出,,從而得到所需形狀的零件。鑄造工藝具有生產(chǎn)成本低,、生產(chǎn)周期短,、可制造復(fù)雜形狀零件等優(yōu)點(diǎn),。但鑄造零件的表面質(zhì)量和尺寸精度相對(duì)較低,,通常需要后續(xù)加工以提高其性能。鍛造是一種利用壓力使金屬材料產(chǎn)生塑性變形從而成型的工藝,。鍛造過(guò)程中,,金屬材料在模具內(nèi)受到壓力作用而發(fā)生塑性流動(dòng),之后填充模具并形成所需形狀的零件,。鍛造工藝可以明顯提高金屬材料的密度和機(jī)械性能,,如強(qiáng)度、硬度,、韌性等,。同時(shí),鍛造零件的形狀和尺寸精度也較高,,但生產(chǎn)成本相對(duì)較高,。蘇州金屬結(jié)構(gòu)件制造在哪買金屬零件制造需要對(duì)生產(chǎn)過(guò)程中的環(huán)境污染進(jìn)行有效的控制和減少。

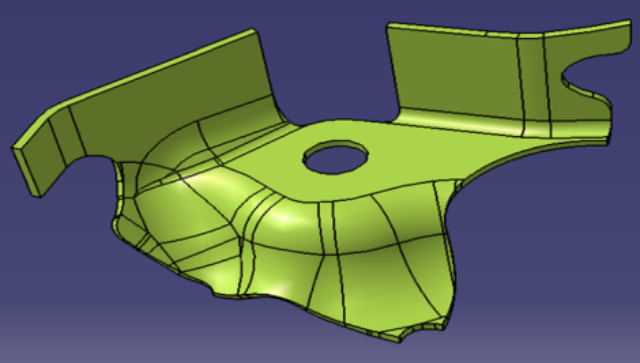

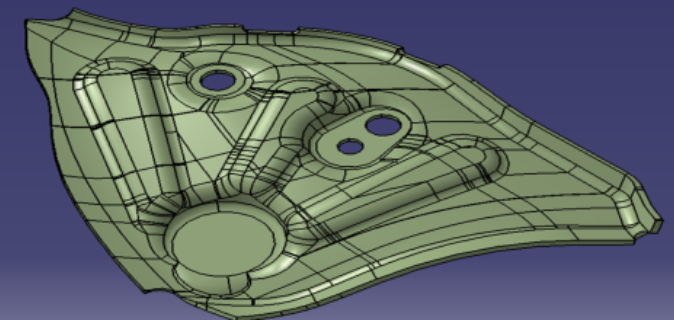

隨著環(huán)保意識(shí)的提高和可持續(xù)發(fā)展理念的普及,,金屬零件制造行業(yè)也越來(lái)越注重環(huán)保和可持續(xù)發(fā)展,。這包括采用環(huán)保材料、優(yōu)化生產(chǎn)工藝,、減少能源消耗和廢棄物排放等方面,。例如,采用粉末冶金工藝可以減少原材料的浪費(fèi)和加工過(guò)程中的能耗,;采用數(shù)控機(jī)床和自動(dòng)化生產(chǎn)線可以提高生產(chǎn)效率和減少人工干預(yù)從而降低生產(chǎn)成本和環(huán)境污染,。隨著智能制造技術(shù)的不斷發(fā)展和應(yīng)用,金屬零件制造行業(yè)也在向智能化和自動(dòng)化方向邁進(jìn),。金屬零件制造的一步是設(shè)計(jì)與規(guī)劃,。工程師使用CAD(計(jì)算機(jī)輔助設(shè)計(jì))軟件創(chuàng)建零件的三維模型,詳細(xì)標(biāo)注尺寸、公差,、材料類型和表面處理等要求,。設(shè)計(jì)過(guò)程中,必須考慮到零件的用途,、工作環(huán)境以及所需的力學(xué)性能,,以確保設(shè)計(jì)的合理性和可行性。

熔模鑄造也被稱為精密鑄造或失蠟鑄造,,是一種能制造出精細(xì)詳細(xì),、幾乎無(wú)需后續(xù)加工的鑄件的鑄造方法。熔模鑄造過(guò)程中,,首先制作蠟?zāi)?,然后在其表面涂覆多層耐火材料形成型殼。之后,,加熱型殼使蠟?zāi)H刍⒘鞒?,再將熔融金屬倒入型殼中冷卻固化。熔模鑄造的優(yōu)點(diǎn)是能生產(chǎn)形狀復(fù)雜,、精度高的鑄件,,且表面光滑。低壓鑄造是一種利用氣壓將熔融的金屬通過(guò)立管注入模具的鑄造方法,。低壓鑄造的優(yōu)點(diǎn)是能生產(chǎn)出精度高,、表面光潔度好、內(nèi)部質(zhì)量均勻的復(fù)雜形狀零件,。由于注入壓力較低,,鑄件內(nèi)部不易產(chǎn)生氣孔和夾渣等缺陷。然而,,低壓鑄造的設(shè)備投資較大,,生產(chǎn)效率相對(duì)較**造金屬零件需要考慮到其安全性和可靠性。

熱處理是通過(guò)加熱,、保溫和冷卻的方式,,改變金屬材料的內(nèi)部組織結(jié)構(gòu),從而提高其力學(xué)性能和物理性能,。常見的熱處理工藝包括退火,、正火、淬火和回火等,。退火可以降低材料的硬度和脆性,,提高塑性和韌性;正火則能細(xì)化晶粒,,改善材料的力學(xué)性能,;淬火可以使材料獲得高硬度和高耐磨性,;回火則是為了消除淬火應(yīng)力,提高材料的韌性和穩(wěn)定性,。隨著科技的發(fā)展,,精密加工技術(shù)在金屬零件制造中得到了普遍應(yīng)用。精密加工技術(shù)包括精密車削,、精密磨削,、精密銑削等多種方法,能夠?qū)崿F(xiàn)微米級(jí)甚至納米級(jí)的加工精度,。這些技術(shù)對(duì)于制造高精度,、高要求的金屬零件具有重要意義,如航空航天,、精密儀器等領(lǐng)域,。金屬零件的抗拉強(qiáng)度是衡量其承載能力的重要參數(shù)。蘇州金屬結(jié)構(gòu)件制造在哪買

制造金屬零件需要考慮到其在不同溫度下的性能變化,?;窗步饘倭慵圃旆椒?/p>

金屬零件的質(zhì)量檢測(cè)是確保產(chǎn)品性能和可靠性的關(guān)鍵環(huán)節(jié)。常用的質(zhì)量控制方法包括尺寸測(cè)量,、材料分析,、金相檢驗(yàn),、硬度測(cè)試,、拉伸試驗(yàn)等。這些檢測(cè)方法可以全方面評(píng)估零件的質(zhì)量,,確保產(chǎn)品符合設(shè)計(jì)要求,。隨著自動(dòng)化技術(shù)的不斷發(fā)展,金屬制造中的許多工藝和操作已經(jīng)實(shí)現(xiàn)了自動(dòng)化,。數(shù)控切削機(jī)床,、機(jī)器人焊接等設(shè)備有效提高了生產(chǎn)效率和產(chǎn)品質(zhì)量。自動(dòng)化技術(shù)的應(yīng)用還降低了人力成本,,提高了生產(chǎn)安全性,。環(huán)保生產(chǎn)已成為金屬制造行業(yè)的重要趨勢(shì)。在金屬制造過(guò)程中,,需要降低能源消耗,、減少?gòu)U水廢氣排放、實(shí)現(xiàn)循環(huán)利用等,。采用清潔生產(chǎn)技術(shù),、優(yōu)化生產(chǎn)工藝和回收廢舊金屬等措施,有助于保護(hù)環(huán)境和實(shí)現(xiàn)可持續(xù)發(fā)展,?;窗步饘倭慵圃旆椒?/p>

- 常州cnc金屬零件制造供應(yīng)商 2025-04-23

- 廣東擠出模具多少錢 2025-04-23

- 河北小型金屬零件制造廠家供應(yīng) 2025-04-23

- 北京通用模具哪家好 2025-04-23

- 淮安金屬零件制造方法 2025-04-23

- 深圳沖壓模具制造 2025-04-22

- 江蘇沖孔模具廠家供應(yīng) 2025-04-22

- 青島塑膠模具去哪買 2025-04-22

- 山東快速模具 2025-04-22

- 四川快速模具制造 2025-04-22

- 上海不銹鋼環(huán)形彈簧批量定制 2025-04-23

- 常州耐用不銹鋼管24小時(shí)服務(wù) 2025-04-23

- 新能源密封件材料 2025-04-23

- 鹽城薄板壓鉚五金件多少錢 2025-04-23

- 南寧工業(yè)電柜門鎖 2025-04-23

- 棲霞區(qū)金屬焊接是什么 2025-04-23

- 60Si2Mn環(huán)形彈簧設(shè)計(jì) 2025-04-23

- 通州區(qū)定制金屬切削品牌 2025-04-23

- 西寧橫板氣動(dòng)攪拌機(jī)哪家好 2025-04-23

- 工具注塑價(jià)錢 2025-04-23