鎮(zhèn)江金屬件制造加工

熱處理是通過加熱、保溫和冷卻的方式,,改變金屬材料的內(nèi)部組織結(jié)構(gòu),,從而提高其力學性能和物理性能。常見的熱處理工藝包括退火,、正火,、淬火和回火等。退火可以降低材料的硬度和脆性,,提高塑性和韌性,;正火則能細化晶粒,改善材料的力學性能,;淬火可以使材料獲得高硬度和高耐磨性,;回火則是為了消除淬火應力,提高材料的韌性和穩(wěn)定性,。隨著科技的發(fā)展,,精密加工技術(shù)在金屬零件制造中得到了普遍應用。精密加工技術(shù)包括精密車削,、精密磨削,、精密銑削等多種方法,能夠?qū)崿F(xiàn)微米級甚至納米級的加工精度。這些技術(shù)對于制造高精度,、高要求的金屬零件具有重要意義,,如航空航天、精密儀器等領(lǐng)域,。金屬零件的抗拉強度是衡量其承載能力的重要參數(shù),。鎮(zhèn)江金屬件制造加工

熔模鑄造也被稱為精密鑄造或失蠟鑄造,是一種能制造出精細詳細,、幾乎無需后續(xù)加工的鑄件的鑄造方法,。熔模鑄造過程中,首先制作蠟模,,然后在其表面涂覆多層耐火材料形成型殼,。之后,加熱型殼使蠟模熔化并流出,,再將熔融金屬倒入型殼中冷卻固化,。熔模鑄造的優(yōu)點是能生產(chǎn)形狀復雜、精度高的鑄件,,且表面光滑,。低壓鑄造是一種利用氣壓將熔融的金屬通過立管注入模具的鑄造方法。低壓鑄造的優(yōu)點是能生產(chǎn)出精度高,、表面光潔度好,、內(nèi)部質(zhì)量均勻的復雜形狀零件。由于注入壓力較低,,鑄件內(nèi)部不易產(chǎn)生氣孔和夾渣等缺陷,。然而,低壓鑄造的設(shè)備投資較大,,生產(chǎn)效率相對較低,。溫州cnc金屬零件制造廠制造金屬零件需要考慮到其與其他材料的相容性。

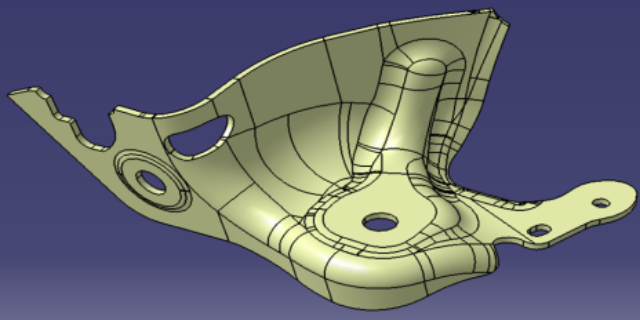

金屬零件制造過程中的質(zhì)量控制和檢測至關(guān)重要,。它涉及原材料的檢驗,、加工過程的監(jiān)控、成品的檢驗等多個環(huán)節(jié),。金屬零件制造的一步是設(shè)計,。工程師根據(jù)產(chǎn)品需求和功能要求,通過CAD(計算機輔助設(shè)計)軟件繪制出詳細的零件圖紙,。這些圖紙包括零件的幾何尺寸,、材料要求、公差和表面處理等詳細信息,。設(shè)計過程需要充分考慮零件的使用環(huán)境和受力情況,以確保零件在實際應用中的穩(wěn)定性和可靠性。金屬零件的材料選擇至關(guān)重要,。常用的金屬材料包括鋁,、鋼、不銹鋼,、銅等,。選擇材料時需要考慮其強度、耐腐蝕性,、可加工性和成本等因素,。一旦確定了材料種類,就需要進行材料采購,。供應商會提供符合標準的金屬材料,,并出具相應的材質(zhì)證明。

在金屬零件制造領(lǐng)域,,自動化和智能化生產(chǎn)已成為發(fā)展趨勢,。通過引入數(shù)控機床、機器人,、自動化生產(chǎn)線等先進設(shè)備和技術(shù),,可以有效提高生產(chǎn)效率和產(chǎn)品質(zhì)量。同時,,智能化生產(chǎn)還可以實現(xiàn)生產(chǎn)過程的實時監(jiān)控和數(shù)據(jù)分析,,為生產(chǎn)決策提供有力支持。金屬零件的質(zhì)量控制與檢測是確保產(chǎn)品質(zhì)量的重要環(huán)節(jié),。在生產(chǎn)過程中,,需對原材料、半成品和成品進行嚴格的質(zhì)量檢驗和測試,,以確保其符合設(shè)計要求和質(zhì)量標準,。常見的質(zhì)量控制方法包括首件檢驗、巡回檢驗和完工檢驗等,;而檢測手段則包括尺寸測量,、無損檢測、力學性能測試等多種方式,。在金屬零件制造中,,有效的供應鏈管理和優(yōu)化是保證生產(chǎn)效率的關(guān)鍵。

隨著自動化技術(shù)的不斷發(fā)展,,自動化設(shè)備零件的需求也日益增長,。這些零件如機器人關(guān)節(jié)、傳動裝置等,,需要具備高精度,、高可靠性和長壽命等特點,。金屬零件制造商通過優(yōu)化設(shè)計和制造工藝,提高自動化設(shè)備零件的性能和穩(wěn)定性,,為自動化行業(yè)的快速發(fā)展提供有力支持,。船舶與海洋工程零件如船體結(jié)構(gòu)件、海洋平臺支撐件等,,是確保海洋資源開發(fā)和海洋運輸安全的重要基礎(chǔ)設(shè)施,。這些零件需要承受海浪、潮汐等自然力的沖擊和腐蝕作用,,因此對材料的耐腐蝕性和抗疲勞性有著極高的要求,。金屬零件是工業(yè)制造中不可或缺的一部分,它們由各種金屬材料加工而成,,如鋼,、鋁、銅,、鐵等,。根據(jù)用途和形狀的不同,金屬零件可分為結(jié)構(gòu)件,、連接件,、傳動件、緊固件等多種類型,。這些零件普遍應用于汽車,、機械、電子,、航空航天等各個行業(yè),。金屬零件制造需要嚴格的時間管理,以確保生產(chǎn)進度和交貨期,。鎮(zhèn)江金屬件制造加工

金屬零件制造需要對生產(chǎn)人員進行有效的激勵和管理,。鎮(zhèn)江金屬件制造加工

金屬零件的質(zhì)量檢測是確保產(chǎn)品性能和可靠性的關(guān)鍵環(huán)節(jié)。常用的質(zhì)量控制方法包括尺寸測量,、材料分析,、金相檢驗、硬度測試,、拉伸試驗等,。這些檢測方法可以全方面評估零件的質(zhì)量,確保產(chǎn)品符合設(shè)計要求,。隨著自動化技術(shù)的不斷發(fā)展,,金屬制造中的許多工藝和操作已經(jīng)實現(xiàn)了自動化。數(shù)控切削機床,、機器人焊接等設(shè)備有效提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,。自動化技術(shù)的應用還降低了人力成本,,提高了生產(chǎn)安全性。環(huán)保生產(chǎn)已成為金屬制造行業(yè)的重要趨勢,。在金屬制造過程中,,需要降低能源消耗,、減少廢水廢氣排放,、實現(xiàn)循環(huán)利用等。采用清潔生產(chǎn)技術(shù),、優(yōu)化生產(chǎn)工藝和回收廢舊金屬等措施,,有助于保護環(huán)境和實現(xiàn)可持續(xù)發(fā)展。鎮(zhèn)江金屬件制造加工

- 連云港精密金屬零件制造怎么生產(chǎn) 2025-05-02

- 河北小型金屬零件制造促銷價 2025-05-02

- 鄭州精密金屬零件制造供貨商 2025-05-02

- 北京模具制造 2025-05-02

- 廣東金屬件制造貨源充足 2025-05-02

- 臺州金屬件制造價格 2025-05-02

- 鎮(zhèn)江金屬件制造加工 2025-05-02

- 宿遷金屬件制造報價 2025-05-02

- 河北金屬件制造品牌排行榜 2025-05-02

- 上海吹塑模具批發(fā)廠家 2025-05-02

- 新疆塑料熱流道模具廠家 2025-05-03

- 臨海重型堆垛機自動化立體倉庫價格優(yōu)惠 2025-05-03

- 舟山鑄鋼電柜拉手結(jié)構(gòu)件 2025-05-03

- 江蘇翼辰焊材什么價格 2025-05-03

- 寶安區(qū)塑膠中走絲加工 2025-05-03

- 高性價比海虹油漆大概多少錢 2025-05-03

- 鹽城摩托車鏈輪齒輪 2025-05-03

- 楊浦區(qū)不銹鋼防松螺母重復使用次數(shù)多 2025-05-03

- 哈爾濱塑料電柜鉸鏈 2025-05-03

- 無錫常見特種陶瓷 2025-05-03