湖州金屬件制造工廠

在金屬零件制造領(lǐng)域,,自動(dòng)化和智能化生產(chǎn)已成為發(fā)展趨勢(shì),。通過(guò)引入數(shù)控機(jī)床、機(jī)器人,、自動(dòng)化生產(chǎn)線等先進(jìn)設(shè)備和技術(shù),,可以有效提高生產(chǎn)效率和產(chǎn)品質(zhì)量。同時(shí),,智能化生產(chǎn)還可以實(shí)現(xiàn)生產(chǎn)過(guò)程的實(shí)時(shí)監(jiān)控和數(shù)據(jù)分析,,為生產(chǎn)決策提供有力支持。金屬零件的質(zhì)量控制與檢測(cè)是確保產(chǎn)品質(zhì)量的重要環(huán)節(jié),。在生產(chǎn)過(guò)程中,,需對(duì)原材料、半成品和成品進(jìn)行嚴(yán)格的質(zhì)量檢驗(yàn)和測(cè)試,,以確保其符合設(shè)計(jì)要求和質(zhì)量標(biāo)準(zhǔn),。常見的質(zhì)量控制方法包括首件檢驗(yàn)、巡回檢驗(yàn)和完工檢驗(yàn)等,;而檢測(cè)手段則包括尺寸測(cè)量,、無(wú)損檢測(cè)、力學(xué)性能測(cè)試等多種方式,。金屬零件的制造過(guò)程包括設(shè)計(jì),、加工、裝配等多個(gè)步驟,。湖州金屬件制造工廠

數(shù)控加工技術(shù)是現(xiàn)代機(jī)加工的重要組成部分,。它利用計(jì)算機(jī)技術(shù)和數(shù)控系統(tǒng)對(duì)機(jī)床進(jìn)行控制,實(shí)現(xiàn)零件的自動(dòng)化加工,。數(shù)控加工技術(shù)具有加工精度高,、生產(chǎn)效率高、操作簡(jiǎn)便等優(yōu)點(diǎn),。在金屬零件制造中,,數(shù)控加工技術(shù)被普遍應(yīng)用于復(fù)雜形狀零件的加工和批量生產(chǎn)。熱處理是金屬零件制造中的重要環(huán)節(jié)之一,。它通過(guò)對(duì)金屬零件進(jìn)行加熱,、保溫和冷卻等處理過(guò)程,改變其內(nèi)部組織結(jié)構(gòu)和性能,。熱處理工藝包括退火,、正火、淬火、回火等多種方法,。退火可以降低金屬零件的硬度和脆性,;正火可以提高其強(qiáng)度和韌性;淬火可以使金屬零件獲得高硬度和耐磨性,;回火則可以消除淬火產(chǎn)生的內(nèi)應(yīng)力和脆性,。廣州非標(biāo)金屬零件制造價(jià)格在金屬零件制造中,合理的工作分配和調(diào)度是提高效率的關(guān)鍵,。

智能制造和物聯(lián)網(wǎng)技術(shù)的發(fā)展為金屬零件制造帶來(lái)了新的機(jī)遇和挑戰(zhàn),。通過(guò)引入智能制造系統(tǒng)和物聯(lián)網(wǎng)技術(shù)可以實(shí)現(xiàn)生產(chǎn)過(guò)程的智能化和可視化管理,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。同時(shí),,智能制造和物聯(lián)網(wǎng)技術(shù)還可以實(shí)現(xiàn)生產(chǎn)過(guò)程的遠(yuǎn)程監(jiān)控和故障診斷等功能,為企業(yè)的生產(chǎn)和管理提供更加便捷和高效的支持,。精密機(jī)械零件是金屬零件制造中的高級(jí)產(chǎn)品,,普遍應(yīng)用于航空航天、汽車制造,、醫(yī)療設(shè)備等領(lǐng)域,。這些零件通常需要極高的尺寸精度和表面質(zhì)量,以確保設(shè)備的整體性能和可靠性,。例如,,航空發(fā)動(dòng)機(jī)中的軸承和齒輪,不只要求極高的耐磨性和抗疲勞性,,還需在極端溫度和壓力環(huán)境下保持穩(wěn)定的性能,。

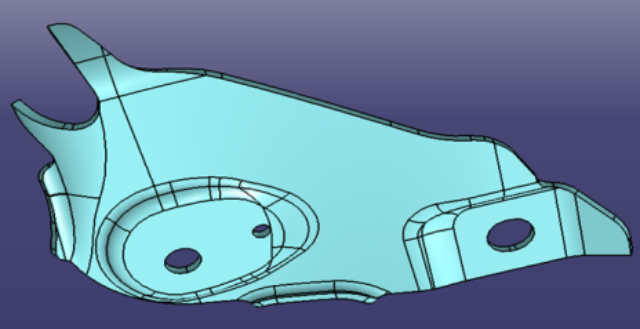

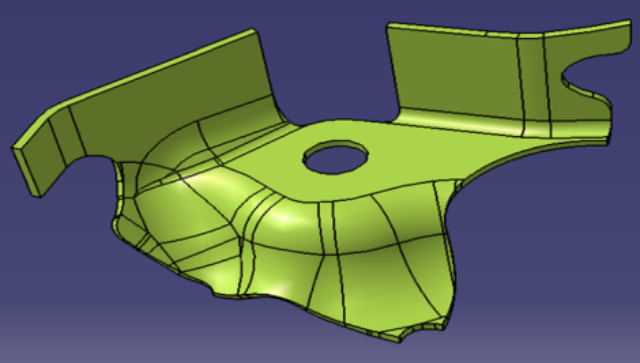

設(shè)計(jì)是金屬零件制造的關(guān)鍵環(huán)節(jié)。設(shè)計(jì)師需根據(jù)產(chǎn)品需求和功能要求,,繪制出零件的詳細(xì)圖紙和三維模型,。設(shè)計(jì)過(guò)程中需考慮零件的幾何形狀、尺寸精度,、表面粗糙度等因素,,以確保零件能夠滿足使用要求。CNC(計(jì)算機(jī)數(shù)字控制)銑削和車削是金屬零件制造中常用的加工方法,。CNC銑削通過(guò)旋轉(zhuǎn)的銑刀去除材料,,形成所需的形狀和尺寸。CNC車削則主要用于加工圓柱形和同心特征的零件,。這兩種方法具有高精度,、高效率的優(yōu)點(diǎn),適用于小批量到大批量生產(chǎn),。擠壓是一種將加熱的金屬或塑料推過(guò)模具以形成所需形狀和尺寸的工藝。在金屬零件制造中,擠壓常用于生產(chǎn)具有恒定橫截面的零件,,如管道,、型材等。擠壓工藝具有成本低,、生產(chǎn)效率高的優(yōu)點(diǎn),,但模具成本較高,且對(duì)材料有一定的要求,。金屬零件的疲勞強(qiáng)度是評(píng)價(jià)其性能的重要指標(biāo),。

金屬零件制造過(guò)程中需要進(jìn)行嚴(yán)格的質(zhì)量控制與檢測(cè)。這包括原材料檢驗(yàn),、加工過(guò)程監(jiān)控,、成品檢測(cè)等多個(gè)環(huán)節(jié)。常用的檢測(cè)技術(shù)包括尺寸測(cè)量,、材料分析,、金相檢驗(yàn)等。通過(guò)準(zhǔn)確的檢測(cè)技術(shù)和設(shè)備,,可以確保金屬零件的尺寸精度,、表面質(zhì)量和機(jī)械性能符合設(shè)計(jì)要求。同時(shí),,還需要建立完善的質(zhì)量管理體系和追溯機(jī)制,,以確保產(chǎn)品質(zhì)量的穩(wěn)定性和可靠性。在金屬零件制造過(guò)程中,,環(huán)保和綠色制造理念日益受到重視,。這要求企業(yè)在生產(chǎn)過(guò)程中采取節(jié)能減排措施,降低能源消耗和廢棄物排放,;同時(shí)還需要注重資源的循環(huán)利用和廢棄物的無(wú)害化處理,。通過(guò)推廣綠色制造工藝和技術(shù)創(chuàng)新,實(shí)現(xiàn)金屬零件制造的可持續(xù)發(fā)展和環(huán)境友好型生產(chǎn),。金屬零件制造過(guò)程中,,質(zhì)量控制是非常重要的一環(huán),以確保產(chǎn)品的一致性和可靠性,。湖州金屬件制造工廠

金屬零件制造需要對(duì)產(chǎn)品進(jìn)行全方面的質(zhì)量檢查和測(cè)試,。湖州金屬件制造工廠

金屬零件制造的一步是精心挑選高質(zhì)量的原材料。原材料的選擇依據(jù)零件的用途,、性能需求及成本考量,。常見的金屬材料包括碳鋼、合金鋼,、不銹鋼,、鋁合金、銅合金等。每種材料都有其獨(dú)特的機(jī)械性能,、耐腐蝕性和加工性,。選定材料后,還需進(jìn)行預(yù)處理,,如除油,、除銹、磷化等,,以確保材料表面干凈,,便于后續(xù)加工。在設(shè)計(jì)階段,,工程師會(huì)利用CAD(計(jì)算機(jī)輔助設(shè)計(jì))軟件繪制出零件的三維模型,,并進(jìn)行詳細(xì)的設(shè)計(jì)分析。這包括結(jié)構(gòu)強(qiáng)度計(jì)算,、材料應(yīng)力分析,、熱膨脹模擬等,以確保零件在使用過(guò)程中能夠承受各種負(fù)載和環(huán)境條件,。同時(shí),,設(shè)計(jì)還會(huì)考慮制造工藝的可行性,以優(yōu)化生產(chǎn)效率和質(zhì)量,。湖州金屬件制造工廠

- 四川金屬結(jié)構(gòu)件制造在線詢價(jià) 2025-05-19

- 湖州cnc金屬零件制造供應(yīng)商 2025-05-19

- 紹興金屬異形件制造源頭廠家 2025-05-19

- 鄭州沖壓模具費(fèi)用 2025-05-19

- 湖州金屬件制造工廠 2025-05-19

- 四川模具源頭廠家 2025-05-19

- 河南擠出模具廠家電話 2025-05-19

- 蘇州吸塑模具多少錢 2025-05-18

- 四川沖壓模具采購(gòu) 2025-05-18

- 四川成形模具廠家電話 2025-05-18

- 韶關(guān)再建項(xiàng)目防火門一條龍服務(wù) 2025-05-19

- 美國(guó)HUCK胡克鉚釘SF46 2025-05-19

- 安徽熱流道模具價(jià)格實(shí)惠 2025-05-19

- 廣東展柜展架怎么收費(fèi) 2025-05-19

- 四川曲軸外圓成型磨 2025-05-19

- 碳化硅O型圈生產(chǎn)廠家 2025-05-19

- 德州現(xiàn)代沖壓件提手 2025-05-19

- 小電動(dòng)螺絲刀定制 2025-05-19

- 北京帶蓋塑料盒哪家靠譜 2025-05-19

- 杭州鋁材滾鍍加工服務(wù) 2025-05-19