深圳MEMS半導體器件加工好處

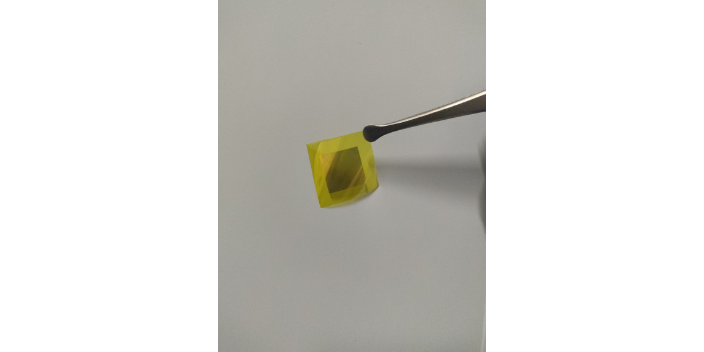

MEMS側重于超精密機械加工,涉及微電子,、材料,、力學、化學,、機械學諸多學科領域,。它的學科面涵蓋微尺度下的力、電,、光,、磁,、聲、表面等物理,、化學,、機械學的各分支。常見的產品包括MEMS加速度計,、MEMS麥克風,、微馬達、微泵,、微振子,、MEMS光學傳感器、MEMS壓力傳感器,、MEMS陀螺儀,、MEMS濕度傳感器、MEMS氣體傳感器等等以及它們的集成產品,。MEMS是一個單獨的智能系統(tǒng),,可大批量生產,其系統(tǒng)尺寸在幾毫米乃至更小,,其內部結構一般在微米甚至納米量級,。例如,常見的MEMS產品尺寸一般都在3mm×3mm×1.5mm,,甚至更小,。MEMS器件體積小,重量輕,,耗能低,,慣性小,諧振頻率高,,響應時間短,。深圳MEMS半導體器件加工好處

硅片在進入每道工序之前表面必須是潔凈的,需經過重復多次的清洗步驟,,除去表面的污染物,。芯片制造需要在無塵室中進行,在芯片的制造過程中,,任何的沾污現象都將影響芯片上器件的正常功能,。沾污雜質具體指半導體制造過程中引入的任何危害芯片成品率以及電學性能的物質。具體的沾污物包括顆粒,、有機物,、金屬和自然氧化層等,此類污染物包括從環(huán)境,、其他制造工藝,、刻蝕副產物,、研磨液等。上述沾污雜質如果不及時清理均可能導致后續(xù)工藝的失敗,,導致電學失效,,較終會造成芯片報廢。北京新材料半導體器件加工廠商在MOS場效應管的制作工藝中,,多晶硅是作為電極材料(柵極)用的,,用多晶硅構成電阻的結構。

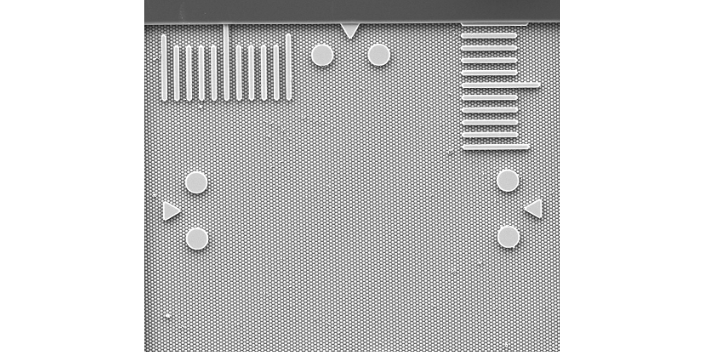

射頻MEMS技術傳統(tǒng)上分為固定的和可動的兩類,。固定的MEMS器件包括本體微機械加工傳輸線,、濾波器和耦合器,可動的MEMS器件包括開關,、調諧器和可變電容,。按技術層面又分為由微機械開關、可變電容器和電感諧振器組成的基本器件層面,;由移相器,、濾波器和VCO等組成的組件層面,;由單片接收機,、變波束雷達、相控陣雷達天線組成的應用系統(tǒng)層面,。MEMS工藝以成膜工序,、光刻工序、蝕刻工序等常規(guī)半導體工藝流程為基礎,。硅基MEMS加工技術主要包括體硅MEMS加工技術和表面MEMS加工技術,。體硅MEMS加工技術的主要特點是對硅襯底材料的深刻蝕,可得到較大縱向尺寸可動微結構,。表面MEMS加工技術主要通過在硅片上生長氧化硅,、氮化硅、多晶硅等多層薄膜來完成MEMS器件的制作,。利用表面工藝得到的可動微結構的縱向尺寸較小,,但與IC工藝的兼容性更好,易與電路實現單片集成,。

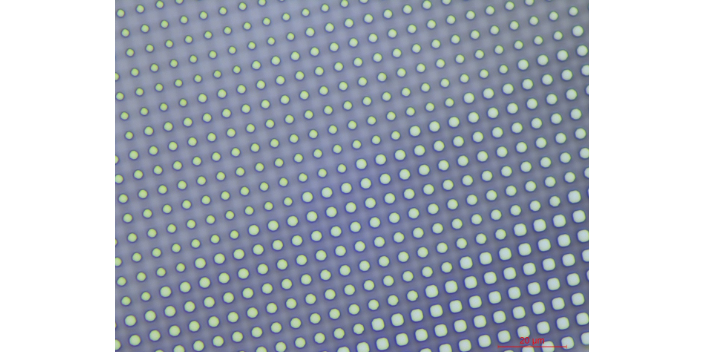

基于光刻工藝的微納加工技術主要包含以下過程:掩模(mask)制備,、圖形形成及轉移(涂膠、曝光,、顯影),、薄膜沉積、刻蝕,、外延生長,、氧化和摻雜等,。在基片表面涂覆一層某種光敏介質的薄膜(抗蝕膠),曝光系統(tǒng)把掩模板的圖形投射在(抗蝕膠)薄膜上,,光(光子)的曝光過程是通過光化學作用使抗蝕膠發(fā)生光化學作用,,形成微細圖形的潛像,再通過顯影過程使剩余的抗蝕膠層轉變成具有微細圖形的窗口,,后續(xù)基于抗蝕膠圖案進行鍍膜,、刻蝕等可進一步制作所需微納結構或器件。蝕刻技術把對光的應用推向了極限,。

GaN材料系列具有低的熱產生率和高的擊穿電場,,是研制高溫大功率電子器件和高頻微波器件的重要材料。目前,,隨著MBE技術在GaN材料應用中的進展和關鍵薄膜生長技術的突破,,成功地生長出了GaN多種異質結構。用GaN材料制備出了金屬場效應晶體管(MESFET),、異質結場效應晶體管(HFET),、調制摻雜場效應晶體管(MODFET)等新型器件。調制摻雜的AlGaN/GaN結構具有高的電子遷移率(2000cm2/v·s),、高的飽和速度(1×107cm/s),、較低的介電常數,是制作微波器件的優(yōu)先材料,;GaN較寬的禁帶寬度(3.4eV)及藍寶石等材料作襯底,,散熱性能好,有利于器件在大功率條件下工作,。硅晶棒在經過研磨,,拋光,切片后,,形成硅晶圓片,,也就是晶圓。河南半導體器件加工方案

單晶拋光硅片加工流程:切斷:目的是切除單晶硅棒的頭部,、尾部及超出客戶規(guī)格的部分,。深圳MEMS半導體器件加工好處

光刻是集成電路制造中利用光學-化學反應原理和化學、物理刻蝕方法,,將電路圖形傳遞到單晶表面或介質層上,,形成有效圖形窗口或功能圖形的工藝技術。隨著半導體技術的發(fā)展,,光刻技術傳遞圖形的尺寸限度縮小了2~3個數量級(從毫米級到亞微米級),,已從常規(guī)光學技術發(fā)展到應用電子束、X射線,、微離子束,、激光等新技術,;使用波長已從4000埃擴展到0.1埃數量級范圍。光刻技術成為一種精密的微細加工技術,。光刻也是平面型晶體管和集成電路生產中的一個主要工藝,。是對半導體晶片表面的掩蔽物(如二氧化硅)進行開孔,以便進行雜質的定域擴散的一種加工技術,。一般的光刻工藝要經歷硅片表面清洗烘干,、涂底、旋涂光刻膠,、軟烘,、對準曝光、后烘,、顯影,、硬烘、刻蝕,、檢測等工序,。深圳MEMS半導體器件加工好處

- 納米涂層真空鍍膜機 2025-06-06

- 沈陽微納加工價目 2025-06-06

- 孝感微納加工工藝 2025-06-06

- 宿遷高精度微納加工 2025-06-06

- 宜賓微納加工價目 2025-06-06

- 萍鄉(xiāng)微納加工 2025-06-05

- 日照超快微納加工 2025-06-05

- 九江量子微納加工 2025-06-05

- 上海5G半導體器件加工報價 2025-06-05

- 量子微納加工工藝流程 2025-06-05

- 單分子檢測數字ELISA檢測 2025-06-06

- 衢州三相45.6芯硅鋼片工程測量 2025-06-06

- 云南防雷整改檢測防雷檢測廠家直銷 2025-06-06

- 靜安區(qū)常規(guī)配電開關報價 2025-06-06

- 工業(yè)種子源研發(fā) 2025-06-06

- 上海SPD電源系統(tǒng)防雷器安裝 2025-06-06

- 福建智能制造MEMS工藝檢測業(yè)務咨詢 2025-06-06

- 無錫電子測量儀器品牌 2025-06-06

- 廣州LED屏返工 選別 sorting 分選選別第三方 2025-06-06

- 廣州樹脂塞孔板線路板打樣 2025-06-06