江西真空鍍膜技術(shù)

真空鍍膜技術(shù)在國(guó)民經(jīng)濟(jì)各個(gè)領(lǐng)域有著廣泛應(yīng)用,,特別是近幾年來(lái),,我國(guó)國(guó)民經(jīng)濟(jì)的迅速發(fā)展、人民生活水平的不斷提高和高科技薄膜產(chǎn)品的不斷涌現(xiàn),。尤其是在電子材料與元器件工業(yè)領(lǐng)域中占有極其重要的地位,。制膜方法可以分為氣相生成法、氧化法,、離子注人法,、擴(kuò)散法、電鍍法,、涂布法,、液相生長(zhǎng)法等。氣相生成法又可以分為物理沉積法化學(xué)沉積法和放電聚合法等,。本次實(shí)驗(yàn)是使用物理沉積法,,由于這種方法基本上都是處于真空環(huán)境下進(jìn)行的,因此稱它們?yōu)檎婵斟兡ぜ夹g(shù),。真空蒸發(fā),、濺射鍍膜和離子鍍等通常稱為物理沉積法,是基本的薄膜制備技術(shù),。真空蒸發(fā)鍍膜法是在真空室中,,加熱蒸發(fā)容器中待形成薄膜的原材料,,使其原子或分子從表面氣化逸出,,形成蒸氣流,入射到基片表面,,凝結(jié)形成固態(tài)薄膜的方法,。真空鍍膜機(jī)的優(yōu)點(diǎn):具有優(yōu)良的耐折性和良好的韌性,比較少出現(xiàn)小孔和裂口,。江西真空鍍膜技術(shù)

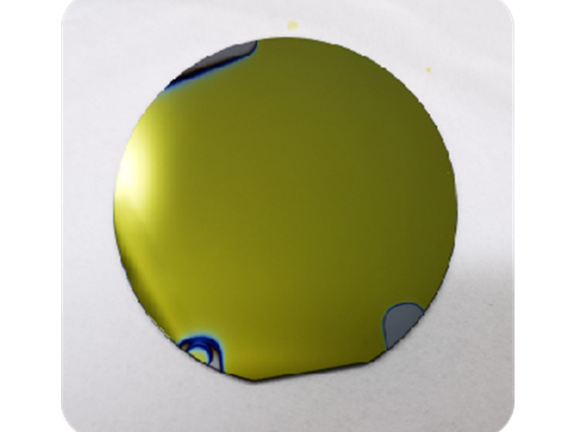

真空鍍膜:近些年來(lái)出現(xiàn)的新方法:除蒸發(fā)法和濺射法外,,人們又綜合了這兩種方法的優(yōu)缺點(diǎn),,取長(zhǎng)補(bǔ)短,發(fā)展出一些新的方法,,如:等離子體束濺射等,。這種嶄新的技術(shù)結(jié)合了蒸發(fā)鍍的高效和濺射鍍的高性能特點(diǎn),特別在多元合金以及磁性薄膜的制備方面,,具有其它手段無(wú)可比擬的優(yōu)點(diǎn),。高效率等離子體濺射(HighTargetUtilizationPlasmaSputtering(HiTUS))實(shí)際上是由利用射頻功率產(chǎn)生的等離子體聚束線圈、偏壓電源組成的一個(gè)濺射鍍膜系統(tǒng),。這種離子體源裝置在真空室的側(cè)面,。該等離子體束在電磁場(chǎng)的作用下被引導(dǎo)到靶上,在靶的表面形成高密度等離子體,。同時(shí)靶連接有DC/RF偏壓電源,,從而實(shí)現(xiàn)高效可控的等離子體濺射。等離子體發(fā)生裝置與真空室的分離設(shè)計(jì)是實(shí)現(xiàn)濺射工藝參數(shù)寬范圍可控的關(guān)鍵,,而這種廣闊的可控性使得特定的應(yīng)用能確定工藝參數(shù)較優(yōu)化,。與通常的磁控濺射相比,由于磁控靶磁場(chǎng)的存在而在靶材表面形成刻蝕環(huán)不同,,HiTUS系統(tǒng)由于取消了靶材背面的磁鐵,,從而能對(duì)靶的材料實(shí)現(xiàn)各個(gè)方面積均勻。駐馬店UV光固化真空鍍膜真空鍍膜鍍的薄膜與基體結(jié)合強(qiáng)度好,,薄膜牢固,。

真空鍍膜技術(shù)一般分為兩大類,即物理的氣相沉積技術(shù)和化學(xué)氣相沉積技術(shù),。物理的氣相沉積技術(shù)是指在真空條件下,,利用各種物理方法,將鍍料氣化成原子,、分子或使其離化為離子,,直接沉積到基體表面上的方法。制備硬質(zhì)反應(yīng)膜大多以物理的氣相沉積方法制得,,它利用某種物理過(guò)程,,如物質(zhì)的熱蒸發(fā),或受到離子轟擊時(shí)物質(zhì)表面原子的濺射等現(xiàn)象,,實(shí)現(xiàn)物質(zhì)原子從源物質(zhì)到薄膜的可控轉(zhuǎn)移過(guò)程,。物理的氣相沉積技術(shù)具有膜/基結(jié)合力好、薄膜均勻致密,、薄膜厚度可控性好,、應(yīng)用的靶材普遍、濺射范圍寬、可沉積厚膜,、可制取成分穩(wěn)定的合金膜和重復(fù)性好等優(yōu)點(diǎn),。同時(shí),物理的氣相沉積技術(shù)由于其工藝處理溫度可控制在500℃以下,?;瘜W(xué)氣相沉積技術(shù)是把含有構(gòu)成薄膜元素的單質(zhì)氣體或化合物供給基體,借助氣相作用或基體表面上的化學(xué)反應(yīng),,在基體上制出金屬或化合物薄膜的方法,,主要包括常壓化學(xué)氣相沉積、低壓化學(xué)氣相沉積和兼有CVD和PVD兩者特點(diǎn)的等離子化學(xué)氣相沉積等,。

真空鍍膜:等離子體鍍膜:每個(gè)弧斑存在極短時(shí)間,,爆發(fā)性地蒸發(fā)離化陰極改正點(diǎn)處的鍍料,蒸發(fā)離化后的金屬離子,,在陰極表面也會(huì)產(chǎn)生新的弧斑,,許多弧斑不斷產(chǎn)生和消失,所以又稱多弧蒸發(fā),。較早設(shè)計(jì)的等離子體加速器型多弧蒸發(fā)離化源,,是在陰極背后配置磁場(chǎng),使蒸發(fā)后的離子獲得霍爾(Hall)加速對(duì)應(yīng)效應(yīng),,有利于離子增大能量轟擊量體,,采用這種電弧蒸發(fā)離化源鍍膜,離化率較高,,所以又稱為電弧等離子體鍍膜,。由于等離子體鍍膜常產(chǎn)生多弧斑,所以也稱多弧蒸發(fā)離化過(guò)程,。真空鍍膜的操作規(guī)程:易燃有毒物品要妥善保管,,以防失火中毒。

等離子體化學(xué)氣相沉積法,,利用了等離子體的活性來(lái)促進(jìn)反應(yīng),,使化學(xué)反應(yīng)能在較低的溫度下進(jìn)行。優(yōu)點(diǎn)是:反應(yīng)溫度降低,,沉積速率較快,,成膜質(zhì)量好,不容易破裂,。缺點(diǎn)是:設(shè)備投資大,、對(duì)氣管有特殊要求。PECVD,,等離子體化學(xué)氣相沉積法是借助微波或射頻等使含有薄膜組成原子的氣體電離,,使局部形成等離子體,,而等離子體化學(xué)活性很強(qiáng),,兩種或多種氣體很容易發(fā)生反應(yīng),,在襯底上沉積出所期待的薄膜。為了使化學(xué)反應(yīng)能在較低的溫度下進(jìn)行,,利用了等離子體的活性來(lái)促進(jìn)反應(yīng),,因此,這種CVD稱為等離子體增強(qiáng)化學(xué)氣相沉積,。真空濺鍍通常指的是磁控濺鍍,,屬于高速低溫濺鍍法。天津真空鍍膜涂料

真空鍍膜在鋼材,、鎳,、鈾、金剛石表面鍍鈦金屬薄膜,提高了鋼材,、鈾,、金剛石等材料的耐腐蝕性能。江西真空鍍膜技術(shù)

原子層沉積(atomiclayer deposition,,ALD)技術(shù),,亦稱原子層外延(atomiclayer epitaxy,ALE)技術(shù),,是一種基于有序,、表面自飽和反應(yīng)的化學(xué)氣相薄膜沉積技術(shù)。原子層沉積技術(shù)起源于上世紀(jì)六七十年代,,由前蘇聯(lián)科學(xué)家Aleskovskii和Koltsov報(bào)道,,隨后,基于電致發(fā)光薄膜平板顯示器對(duì)高質(zhì)量ZnS: Mn薄膜材料的需求,,由芬蘭Suntalo博士發(fā)展并完善,。然而,受限于其復(fù)雜的表面化學(xué)過(guò)程等因素,,原子層沉積技術(shù)在開(kāi)始并沒(méi)有取得較大發(fā)展,,直到上世紀(jì)九十年代,隨著半導(dǎo)體工業(yè)的興起,,對(duì)各種元器件尺寸,,集成度等方面的要求越來(lái)越高,原子層沉積技術(shù)才迎來(lái)發(fā)展的黃金階段,。進(jìn)入21世紀(jì),,隨著適應(yīng)各種制備需求的商品化ALD儀器的研制成功,無(wú)論在基礎(chǔ)研究還是實(shí)際應(yīng)用方面,,原子層沉積技術(shù)都受到人們?cè)絹?lái)越多的關(guān)注,。江西真空鍍膜技術(shù)

- 平頂山新型真空鍍膜 2025-06-17

- 低線寬光刻工藝 2025-06-17

- 四川半導(dǎo)體器件加工價(jià)格 2025-06-17

- 貴金屬真空鍍膜代工 2025-06-17

- 嘉興PVD真空鍍膜 2025-06-17

- 福州真空鍍膜廠 2025-06-17

- 集成電路半導(dǎo)體器件加工方案 2025-06-17

- 河南半導(dǎo)體器件加工公司 2025-06-17

- 北京新能源半導(dǎo)體器件加工平臺(tái) 2025-06-17

- 天津微透鏡半導(dǎo)體器件加工工廠 2025-06-17

- 北京氧化鋅避雷器裝置 2025-06-17

- 常州挑選電子元器件銷售廠家供應(yīng) 2025-06-17

- 合肥彎頭航空連接器技術(shù)指導(dǎo) 2025-06-17

- 甘肅高傳電子氧氣傳感器推薦貨源 2025-06-17

- 上?;旌鲜讲竭M(jìn)電機(jī)參數(shù) 2025-06-17

- 1550nm 光纖激光器 2025-06-17

- 海南專業(yè)DCDC芯片型號(hào) 2025-06-17

- 棗莊雙向晶閘管調(diào)壓模塊 2025-06-17

- 民用鋰電池包定制價(jià)格 2025-06-17

- 江蘇多功能電源管理芯片設(shè)備 2025-06-17