深圳脈沖磁控濺射工藝

磁控濺射設(shè)備需要定期維護(hù)和保養(yǎng)。磁控濺射設(shè)備是一種高精密度的設(shè)備,,需要經(jīng)常進(jìn)行維護(hù)和保養(yǎng),,以確保其正常運(yùn)行和延長(zhǎng)使用壽命。首先,,磁控濺射設(shè)備需要定期清潔和檢查,。在使用過(guò)程中,設(shè)備內(nèi)部會(huì)積累一些灰塵和雜質(zhì),,這些雜質(zhì)會(huì)影響設(shè)備的運(yùn)行效率和穩(wěn)定性,。因此,定期清潔和檢查設(shè)備是非常必要的,。其次,,磁控濺射設(shè)備的電子元件需要定期更換。電子元件是設(shè)備的主要部件,如果電子元件損壞或老化,,會(huì)導(dǎo)致設(shè)備無(wú)法正常運(yùn)行,。因此,定期更換電子元件是非常必要的,。除此之外,,磁控濺射設(shè)備需要定期進(jìn)行潤(rùn)滑和保養(yǎng),。設(shè)備內(nèi)部的機(jī)械部件需要潤(rùn)滑和保養(yǎng),,以確保設(shè)備的正常運(yùn)行和延長(zhǎng)使用壽命??傊?,磁控濺射設(shè)備需要定期維護(hù)和保養(yǎng),以確保其正常運(yùn)行和延長(zhǎng)使用壽命,。只有這樣,,才能保證設(shè)備的高效穩(wěn)定運(yùn)行,為生產(chǎn)提供更好的保障,。射頻磁控濺射是一種制備薄膜的工藝,。深圳脈沖磁控濺射工藝

磁控濺射是一種常見(jiàn)的薄膜制備技術(shù),其特點(diǎn)主要包括以下幾個(gè)方面:1.高效率:磁控濺射技術(shù)可以在較短的時(shí)間內(nèi)制備出高質(zhì)量的薄膜,,因此具有高效率的特點(diǎn),。2.高質(zhì)量:磁控濺射技術(shù)可以制備出具有高質(zhì)量的薄膜,其表面光潔度高,,結(jié)晶度好,,且具有較高的致密性和均勻性。3.多樣性:磁控濺射技術(shù)可以制備出多種不同材料的薄膜,,包括金屬,、合金、氧化物,、硅等材料,,因此具有多樣性的特點(diǎn)。4.可控性:磁控濺射技術(shù)可以通過(guò)調(diào)節(jié)濺射功率,、氣體流量,、沉積時(shí)間等參數(shù)來(lái)控制薄膜的厚度、成分,、晶體結(jié)構(gòu)等性質(zhì),,因此具有可控性的特點(diǎn)。5.環(huán)保性:磁控濺射技術(shù)不需要使用有機(jī)溶劑等有害物質(zhì),,且過(guò)程中產(chǎn)生的廢氣可以通過(guò)凈化處理后排放,,因此具有環(huán)保性的特點(diǎn)??傊?,磁控濺射技術(shù)具有高效率,、高質(zhì)量、多樣性,、可控性和環(huán)保性等特點(diǎn),,因此在薄膜制備領(lǐng)域得到了廣泛應(yīng)用。上海真空磁控濺射價(jià)格磁控濺射的磁場(chǎng)設(shè)計(jì)可以有效地控制離子的運(yùn)動(dòng)軌跡,,提高薄膜的覆蓋率和均勻性,。

磁控濺射設(shè)備是一種常用的表面處理設(shè)備,用于制備各種材料的薄膜,。為了保證設(shè)備的正常運(yùn)行和延長(zhǎng)設(shè)備的使用壽命,,需要進(jìn)行定期的維護(hù)和檢修。設(shè)備維護(hù)的方法包括以下幾個(gè)方面:1.清潔設(shè)備:定期清潔設(shè)備的內(nèi)部和外部,,清理積塵和雜物,,保持設(shè)備的清潔衛(wèi)生。2.檢查電源:檢查設(shè)備的電源是否正常,,是否存在漏電等問(wèn)題,,確保設(shè)備的安全運(yùn)行。3.檢查氣源:檢查設(shè)備的氣源是否正常,,是否存在漏氣等問(wèn)題,,確保設(shè)備的正常運(yùn)行。4.檢查真空系統(tǒng):檢查設(shè)備的真空系統(tǒng)是否正常,,是否存在漏氣等問(wèn)題,,確保設(shè)備的正常運(yùn)行。5.檢查磁控源:檢查設(shè)備的磁控源是否正常,,是否存在故障等問(wèn)題,,確保設(shè)備的正常運(yùn)行。設(shè)備檢修的方法包括以下幾個(gè)方面:1.更換損壞的部件:檢查設(shè)備的各個(gè)部件是否存在損壞,,如有損壞需要及時(shí)更換,。2.調(diào)整設(shè)備參數(shù):根據(jù)實(shí)際情況調(diào)整設(shè)備的參數(shù),以保證設(shè)備的正常運(yùn)行,。3.維修電路板:如果設(shè)備的電路板出現(xiàn)故障,,需要進(jìn)行維修或更換。4.更換磁控源:如果設(shè)備的磁控源出現(xiàn)故障,,需要進(jìn)行更換,。總之,,磁控濺射設(shè)備的維護(hù)和檢修是非常重要的,,只有保證設(shè)備的正常運(yùn)行和延長(zhǎng)設(shè)備的使用壽命,才能更好地為生產(chǎn)和科研服務(wù)。

磁控濺射設(shè)備是一種常用的薄膜制備設(shè)備,,主要由以下幾個(gè)組成部分構(gòu)成:1.真空系統(tǒng):磁控濺射需要在高真空環(huán)境下進(jìn)行,,因此設(shè)備中必須配備真空系統(tǒng),包括真空室,、泵組,、閥門、儀表等,。2.靶材:磁控濺射的原理是利用高速電子轟擊靶材表面,,使靶材表面原子或分子脫離并沉積在基底上,因此設(shè)備中必須配備靶材,。3.磁控源:磁控源是磁控濺射設(shè)備的主要部件,,它通過(guò)磁場(chǎng)控制電子轟擊靶材表面的位置和方向,從而實(shí)現(xiàn)對(duì)薄膜成分和結(jié)構(gòu)的控制,。4.基底夾持裝置:基底夾持裝置用于固定基底,使其能夠在真空環(huán)境下穩(wěn)定地接受濺射沉積,。5.控制系統(tǒng):磁控濺射設(shè)備需要通過(guò)控制系統(tǒng)對(duì)真空度,、濺射功率、沉積速率等參數(shù)進(jìn)行控制和調(diào)節(jié),,以實(shí)現(xiàn)對(duì)薄膜成分和結(jié)構(gòu)的精確控制,。總之,,磁控濺射設(shè)備的主要組成部分包括真空系統(tǒng),、靶材、磁控源,、基底夾持裝置和控制系統(tǒng)等,,這些部件的協(xié)同作用使得磁控濺射設(shè)備能夠高效、精確地制備各種薄膜材料,。磁控濺射還可以用于制備各種功能涂層,,如耐磨、耐腐蝕,、導(dǎo)電等涂層,。

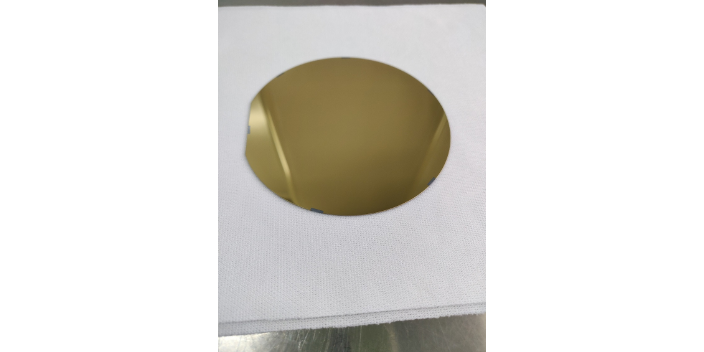

磁控濺射是一種常用的薄膜制備技術(shù),其設(shè)備主要由以下關(guān)鍵組成部分構(gòu)成:1.磁控濺射靶材:磁控濺射靶材是制備薄膜的關(guān)鍵材料,,通常由金屬或合金制成,。靶材的選擇取決于所需薄膜的化學(xué)成分和物理性質(zhì)。2.磁控濺射靶材支架:磁控濺射靶材支架是將靶材固定在濺射室內(nèi)的關(guān)鍵組成部分,。支架通常由不銹鋼或銅制成,,具有良好的導(dǎo)電性和耐腐蝕性。3.磁控濺射靶材磁控系統(tǒng):磁控濺射靶材磁控系統(tǒng)是控制靶材表面離子化和濺射的關(guān)鍵組成部分。磁控系統(tǒng)通常由磁鐵,、磁控源和控制電路組成,。4.濺射室:濺射室是進(jìn)行磁控濺射的密閉空間,通常由不銹鋼制成,。濺射室內(nèi)需要保持一定的真空度,,以確保薄膜制備的質(zhì)量。5.基板支架:基板支架是將待制備薄膜的基板固定在濺射室內(nèi)的關(guān)鍵組成部分,。支架通常由不銹鋼或銅制成,,具有良好的導(dǎo)電性和耐腐蝕性。6.基板加熱系統(tǒng):基板加熱系統(tǒng)是控制基板溫度的關(guān)鍵組成部分,?;寮訜嵯到y(tǒng)通常由加熱器、溫度控制器和控制電路組成,。以上是磁控濺射設(shè)備的關(guān)鍵組成部分,,這些部分的協(xié)同作用可以實(shí)現(xiàn)高質(zhì)量的薄膜制備。靶材是磁控濺射的主要部件,,不同的靶材可以制備出不同成分和性質(zhì)的薄膜,。四川智能磁控濺射流程

磁控濺射也被用于制備功能薄膜,如硬膜,、潤(rùn)滑膜和防腐蝕膜等,,以滿足特殊需求。深圳脈沖磁控濺射工藝

磁控濺射是一種常用的薄膜制備技術(shù),,其操作流程主要包括以下幾個(gè)步驟:1.準(zhǔn)備工作:首先需要準(zhǔn)備好目標(biāo)材料,、基底材料、磁控濺射設(shè)備和相關(guān)工具,。2.清洗基底:將基底材料進(jìn)行清洗,,以去除表面的雜質(zhì)和污染物,保證基底表面的平整度和光潔度,。3.安裝目標(biāo)材料:將目標(biāo)材料固定在磁控濺射設(shè)備的靶材架上,,并將靶材架安裝在濺射室內(nèi)。4.抽真空:將濺射室內(nèi)的空氣抽出,,以達(dá)到高真空狀態(tài),,避免氣體分子對(duì)濺射過(guò)程的干擾。5.磁控濺射:通過(guò)加熱靶材,,使其表面發(fā)生濺射,,將目標(biāo)材料的原子或分子沉積在基底表面上,形成薄膜,。6.結(jié)束濺射:當(dāng)目標(biāo)材料的濺射量達(dá)到預(yù)定值時(shí),,停止加熱靶材,,結(jié)束濺射過(guò)程。7.取出基底:將基底材料從濺射室內(nèi)取出,,進(jìn)行后續(xù)處理,,如退火、表面處理等,??傊趴貫R射的操作流程需要嚴(yán)格控制各個(gè)環(huán)節(jié),,以保證薄膜的質(zhì)量和穩(wěn)定性,。深圳脈沖磁控濺射工藝

- 溫州高精度微納加工 2025-05-02

- 鐵嶺MENS微納加工 2025-05-02

- 上饒微納加工技術(shù) 2025-05-02

- 貴州壓電半導(dǎo)體器件加工報(bào)價(jià) 2025-05-02

- 北京壓電半導(dǎo)體器件加工好處 2025-05-02

- 濰坊超快微納加工 2025-05-02

- 亳州超快微納加工 2025-05-02

- 自貢電子微納加工 2025-05-02

- 中山小家電真空鍍膜 2025-05-02

- 河北半導(dǎo)體器件加工設(shè)備 2025-05-02

- 常州真空電磁閥廠家 2025-05-02

- 河北rj45網(wǎng)口座售價(jià) 2025-05-02

- 河南LED戶外顯示屏訂購(gòu) 2025-05-02

- 浙江47uH一體成型電感型號(hào) 2025-05-02

- 北京醫(yī)療SMT貼片哪家好 2025-05-02

- 南通YK-I15 T1型電涌保護(hù)器報(bào)價(jià) 2025-05-02

- SN65LBC176 2025-05-02

- 高耐久性納米銀網(wǎng)產(chǎn)品介紹 2025-05-02

- 廣東PCB板廠家推薦 2025-05-02

- 南通代理高精度便攜式三坐標(biāo)類型 2025-05-02