天津超表面半導(dǎo)體器件加工工廠

除了優(yōu)化制造工藝和升級設(shè)備外,提高能源利用效率也是降低半導(dǎo)體生產(chǎn)能耗的重要途徑,。這包括節(jié)約用電,、使用高效節(jié)能設(shè)備、采用可再生能源和能源回收等措施,。例如,,通過優(yōu)化生產(chǎn)調(diào)度,合理安排生產(chǎn)時(shí)間,,減少非生產(chǎn)時(shí)間的能耗,;采用高效節(jié)能設(shè)備,如LED照明和節(jié)能電機(jī),,降低設(shè)備的能耗,;利用太陽能、風(fēng)能等可再生能源,,為生產(chǎn)提供清潔能源,;通過余熱回收和廢水回收再利用等措施,提高能源和資源的利用效率,。面對全球資源緊張和環(huán)境保護(hù)的迫切需求,,半導(dǎo)體行業(yè)正積極探索綠色制造和可持續(xù)發(fā)展的道路。未來,,半導(dǎo)體行業(yè)將更加注重技術(shù)創(chuàng)新和管理創(chuàng)新,,加強(qiáng)合作和智能化生產(chǎn)鏈和供應(yīng)鏈的建設(shè),提高行業(yè)的競爭力,。半導(dǎo)體器件加工中的設(shè)備需要高度自動(dòng)化,,以提高生產(chǎn)效率。天津超表面半導(dǎo)體器件加工工廠

半導(dǎo)體行業(yè)的供應(yīng)鏈復(fù)雜且多變,。選擇具有穩(wěn)定供應(yīng)鏈管理能力的廠家,,可以減少因材料短缺或物流問題導(dǎo)致的生產(chǎn)延誤,。因此,在選擇半導(dǎo)體器件加工廠家時(shí),,需要了解其供應(yīng)鏈管理能力和穩(wěn)定性,。一個(gè)完善的廠家應(yīng)該具備完善的供應(yīng)鏈管理體系和強(qiáng)大的供應(yīng)鏈整合能力,能夠確保原材料的穩(wěn)定供應(yīng)和生產(chǎn)的順暢進(jìn)行,。同時(shí),,廠家還應(yīng)該具備應(yīng)對突發(fā)事件和緊急情況的能力,能夠及時(shí)調(diào)整生產(chǎn)計(jì)劃并保障客戶的交貨期,。參考廠家的行業(yè)聲譽(yù)和過往案例,,了解其在行業(yè)內(nèi)的地位和客戶評價(jià),有助于評估其實(shí)力和服務(wù)質(zhì)量,。成功的案例研究可以作為廠家實(shí)力和服務(wù)質(zhì)量的有力證明,。湖南半導(dǎo)體器件加工流程擴(kuò)散工藝中需要精確控制雜質(zhì)元素的擴(kuò)散范圍和濃度。

在傳統(tǒng)封裝中,,芯片之間的互聯(lián)需要跨過封裝外殼和引腳,,互聯(lián)長度可能達(dá)到數(shù)十毫米甚至更長。這樣的長互聯(lián)會(huì)造成較大的延遲,,嚴(yán)重影響系統(tǒng)的性能,,并且將過多的功耗消耗在了傳輸路徑上。而先進(jìn)封裝技術(shù),,如倒裝焊(Flip Chip),、晶圓級封裝(WLP)以及2.5D/3D封裝等,通過將芯片之間的電氣互聯(lián)長度從毫米級縮短到微米級,,明顯提升了系統(tǒng)的性能和降低了功耗,。以HBM(高帶寬存儲(chǔ)器)與DDRx的比較為例,HBM的性能提升超過了3倍,,但功耗卻降低了50%,。這種性能與功耗的雙重優(yōu)化,正是先進(jìn)封裝技術(shù)在縮短芯片間電氣互聯(lián)長度方面所取得的明顯成果,。

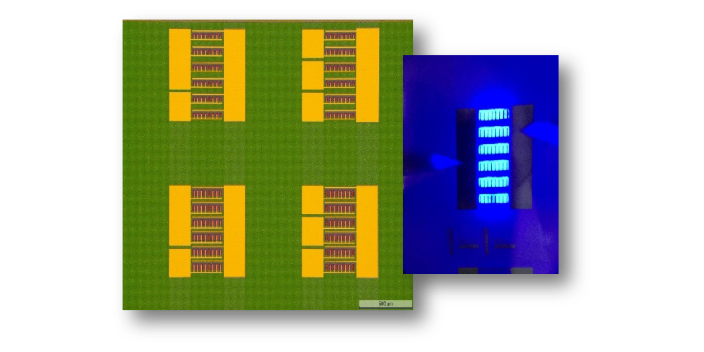

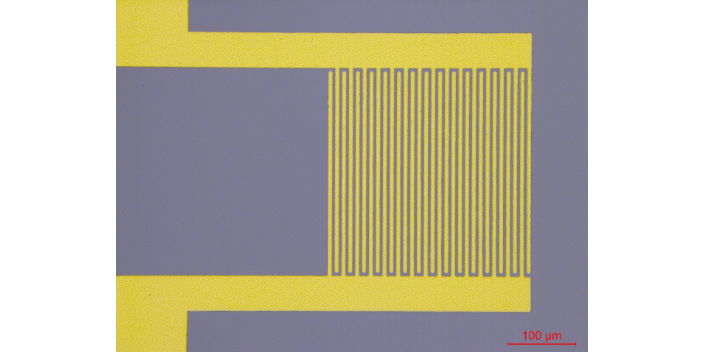

一切始于設(shè)計(jì),。設(shè)計(jì)師首先在透明基底上制作出所需的芯片圖形,這個(gè)圖形將作為后續(xù)的模板,,即掩膜,。掩膜的制作通常采用電子束或激光光刻技術(shù),以確保圖案的精確度和分辨率,。掩膜上的圖案是后續(xù)所有工藝步驟的基礎(chǔ),,因此其質(zhì)量至關(guān)重要。在硅片表面均勻涂覆一層光刻膠,,這是光刻技術(shù)的重要步驟之一,。光刻膠是一種對光敏感的材料,,能夠在不同波長的光照射下發(fā)生化學(xué)反應(yīng),改變其溶解性,。選擇合適的光刻膠類型對于圖案的清晰度至關(guān)重要,。光刻膠的厚度和均勻性不僅影響光刻工藝的精度,還直接關(guān)系到后續(xù)圖案轉(zhuǎn)移的成敗,。半導(dǎo)體器件加工需要考慮器件的測試和驗(yàn)證的問題,。

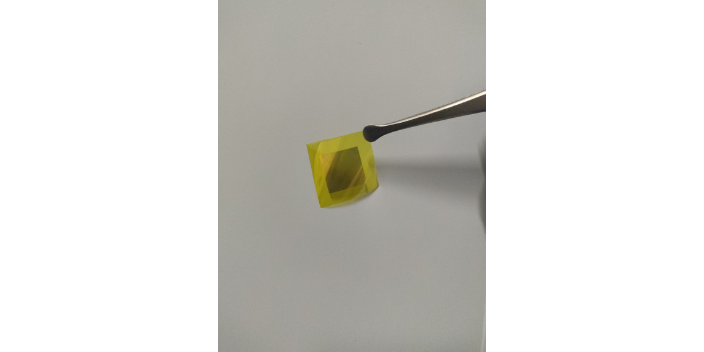

半導(dǎo)體器件加工對機(jī)械系統(tǒng)的精度要求極高,精密機(jī)械系統(tǒng)在半導(dǎo)體器件加工中發(fā)揮著至關(guān)重要的作用,。這些系統(tǒng)包括高精度的切割機(jī),、研磨機(jī)、拋光機(jī)等,,它們能夠精確控制加工過程中的各種參數(shù),,確保器件的精度和質(zhì)量。此外,,精密機(jī)械系統(tǒng)還需要具備高穩(wěn)定性,、高可靠性和高自動(dòng)化程度等特點(diǎn),,以適應(yīng)半導(dǎo)體器件加工過程中的復(fù)雜性和多變性,。隨著技術(shù)的不斷進(jìn)步,精密機(jī)械系統(tǒng)的性能也在不斷提升,,為半導(dǎo)體器件加工提供了更為強(qiáng)大的支持,。半導(dǎo)體器件加工需要考慮器件的尺寸和形狀的控制。安徽新型半導(dǎo)體器件加工方案

半導(dǎo)體器件加工需要考慮器件的安全性和可靠性的要求,。天津超表面半導(dǎo)體器件加工工廠

摻雜技術(shù)可以根據(jù)需要改變半導(dǎo)體材料的電學(xué)特性,。常見的摻雜方式一般有兩種,分別是熱擴(kuò)散和離子注入,。離子注入技術(shù)因其高摻雜純度,、靈活性、精確控制以及可操控的雜質(zhì)分布等優(yōu)點(diǎn),,在半導(dǎo)體加工中得到廣泛應(yīng)用,。然而,離子注入也可能對基片的晶體結(jié)構(gòu)造成損傷,,因此需要在工藝設(shè)計(jì)和實(shí)施中加以考慮和補(bǔ)償,。鍍膜技術(shù)是將材料薄膜沉積到襯底上的過程,可以通過多種技術(shù)實(shí)現(xiàn),,如物理的氣相沉積(PVD),、化學(xué)氣相沉積(CVD)、原子層沉積(ALD)等,。鍍膜技術(shù)的選擇取決于所需的材料類型,、沉積速率,、薄膜質(zhì)量和成本控制等因素??涛g技術(shù)包括去除半導(dǎo)體材料的特定部分以產(chǎn)生圖案或結(jié)構(gòu),。濕法蝕刻和干法蝕刻是兩種常用的刻蝕技術(shù)。干法蝕刻技術(shù),,如反應(yīng)離子蝕刻(RIE)和等離子體蝕刻,,具有更高的精確度和可控性,因此在現(xiàn)代半導(dǎo)體加工中得到廣泛應(yīng)用,。天津超表面半導(dǎo)體器件加工工廠

- 洛陽PVD真空鍍膜 2025-05-07

- 肇慶半導(dǎo)體微納加工 2025-05-07

- 福州反應(yīng)離子束刻蝕 2025-05-07

- 江門微納加工工藝 2025-05-07

- 石家莊石墨烯微納加工 2025-05-07

- 南京微納加工工藝流程 2025-05-07

- 深圳半導(dǎo)體器件加工方案 2025-05-07

- 運(yùn)城微納加工 2025-05-07

- 陜西真空鍍膜廠家 2025-05-07

- 上海真空鍍膜代工 2025-05-07

- 撫順新型1U型OLED顯示器批發(fā)廠家 2025-05-08

- 浙江避雷針設(shè)備 2025-05-08

- 國產(chǎn)MOS收費(fèi) 2025-05-08

- 動(dòng)態(tài)追蹤與實(shí)時(shí)監(jiān)控結(jié)合標(biāo)簽價(jià)格多少 2025-05-08

- 黃浦區(qū)本地驅(qū)動(dòng)電路哪家好 2025-05-08

- 長春金屬推拉自鎖連接器技術(shù)指導(dǎo) 2025-05-08

- 嘉定區(qū)制造3G無線高清視頻系統(tǒng)供應(yīng)商 2025-05-08

- 山西工業(yè)級光模塊 2025-05-08

- 普陀區(qū)挑選可控硅售價(jià) 2025-05-08

- 2.5歐姆疊層無序納米銀網(wǎng)MDSN品牌 2025-05-08