上海半導(dǎo)體器件加工方案

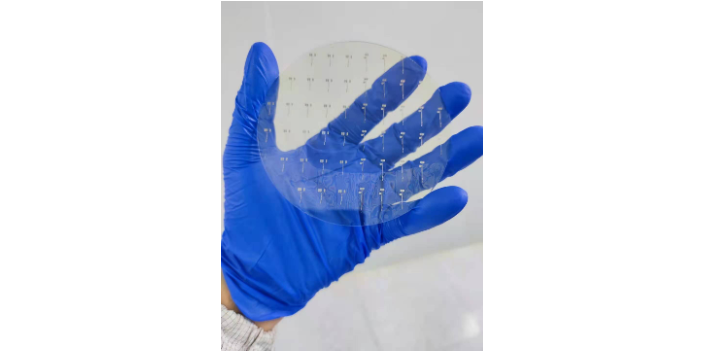

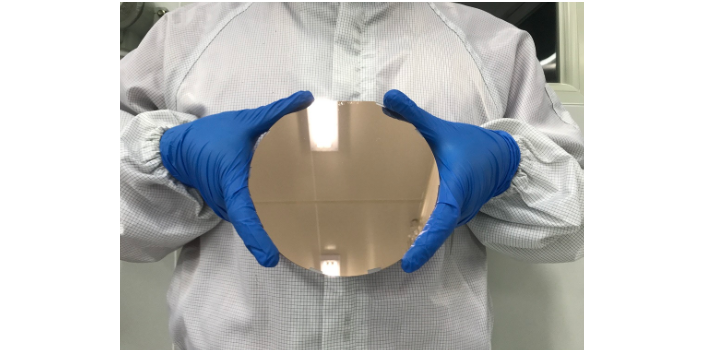

先進(jìn)封裝技術(shù)可以利用現(xiàn)有的晶圓制造設(shè)備,,使封裝設(shè)計與芯片設(shè)計同時進(jìn)行,,從而極大縮短了設(shè)計和生產(chǎn)周期,。這種設(shè)計與制造的并行化,不但提高了生產(chǎn)效率,,還降低了生產(chǎn)成本,,使得先進(jìn)封裝技術(shù)在半導(dǎo)體器件制造領(lǐng)域具有更強(qiáng)的競爭力。隨著摩爾定律的放緩,,先進(jìn)制程技術(shù)的推進(jìn)成本越來越高,,而先進(jìn)封裝技術(shù)則能以更加具有性價比的方式提高芯片集成度、提升芯片互聯(lián)速度并實現(xiàn)更高的帶寬,。因此,,先進(jìn)封裝技術(shù)已經(jīng)得到了越來越廣泛的應(yīng)用,并展現(xiàn)出巨大的市場潛力,。晶圓在加工前需經(jīng)過嚴(yán)格的清洗和凈化處理,。上海半導(dǎo)體器件加工方案

摻雜技術(shù)是半導(dǎo)體器件加工中的關(guān)鍵環(huán)節(jié),它通過向半導(dǎo)體材料中引入雜質(zhì)原子,,改變材料的電學(xué)性質(zhì),。摻雜技術(shù)可以分為擴(kuò)散摻雜和離子注入摻雜兩種。擴(kuò)散摻雜是將摻雜劑置于半導(dǎo)體材料表面,,通過高溫使摻雜劑原子擴(kuò)散到材料內(nèi)部,,從而實現(xiàn)摻雜。離子注入摻雜則是利用高能離子束將摻雜劑原子直接注入到半導(dǎo)體材料中,這種方法可以實現(xiàn)更為精確和均勻的摻雜,。摻雜技術(shù)的精確控制對于半導(dǎo)體器件的性能至關(guān)重要,,它直接影響到器件的導(dǎo)電性,、電阻率和載流子濃度等關(guān)鍵參數(shù),。山西壓電半導(dǎo)體器件加工報價擴(kuò)散工藝中的溫度和時間控制至關(guān)重要。

磁力切割技術(shù)則利用磁場來控制切割過程中的磨料,,減少對晶圓的機(jī)械沖擊,。這種方法可以提高切割的精度和晶圓的表面質(zhì)量,同時降低切割過程中的機(jī)械應(yīng)力,。然而,,磁力切割技術(shù)的設(shè)備成本較高,且切割速度相對較慢,,限制了其普遍應(yīng)用,。近年來,水刀切割作為一種新興的晶圓切割技術(shù),,憑借其高精度,、低熱影響、普遍材料適應(yīng)性和環(huán)保性等優(yōu)勢,,正逐漸取代傳統(tǒng)切割工藝,。水刀切割技術(shù)利用高壓水流進(jìn)行切割,其工作原理是將水加壓至數(shù)萬磅每平方英寸,,并通過極細(xì)的噴嘴噴出形成高速水流,。在水流中添加磨料后,水刀能夠產(chǎn)生強(qiáng)大的切割力量,,快速穿透材料,。

制造工藝的優(yōu)化是降低半導(dǎo)體生產(chǎn)能耗的重要途徑。通過調(diào)整生產(chǎn)流程,,減少原材料的浪費,,優(yōu)化工藝參數(shù)等方式,可以達(dá)到節(jié)能減排的目的,。例如,,采用更高效、更節(jié)能的加工工藝,,減少晶圓加工過程中的能量損失,;通過改進(jìn)設(shè)備設(shè)計,提高設(shè)備的能效比,,降低設(shè)備的能耗,。半導(dǎo)體生產(chǎn)的設(shè)備是能耗的重要來源之一。升級設(shè)備可以有效地提高能耗利用效率,降低能耗成本,。例如,,使用更高效的電動機(jī)、壓縮機(jī)和照明設(shè)備,,以及實現(xiàn)設(shè)備的智能控制,,可以大幅度降低設(shè)備的能耗。同時,,采用可再生能源設(shè)備,,如太陽能發(fā)電系統(tǒng),可以為半導(dǎo)體生產(chǎn)提供更為環(huán)保,、可持續(xù)的能源,。半導(dǎo)體器件加工需要考慮器件的成本和性能的平衡。

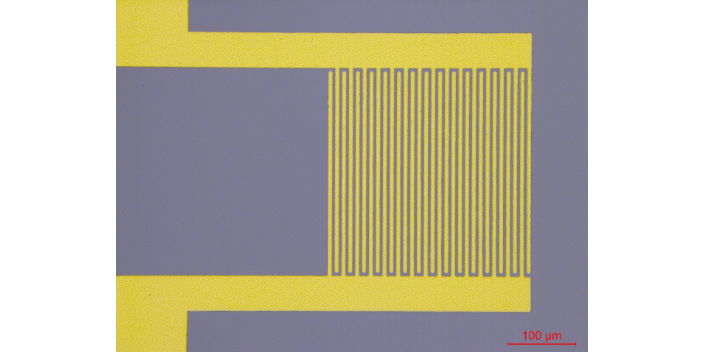

在當(dāng)今科技日新月異的時代,,半導(dǎo)體器件作為信息技術(shù)的重要組件,,其質(zhì)量和性能直接關(guān)系到電子設(shè)備的整體表現(xiàn)。因此,,選擇合適的半導(dǎo)體器件加工廠家成為確保產(chǎn)品質(zhì)量,、性能和可靠性的關(guān)鍵。在未來的發(fā)展中,,隨著半導(dǎo)體技術(shù)的不斷進(jìn)步和應(yīng)用領(lǐng)域的不斷拓展,,半導(dǎo)體器件加工廠家的選擇將變得更加重要和復(fù)雜。因此,,我們需要不斷探索和創(chuàng)新,,加強(qiáng)與國際先進(jìn)廠家的合作與交流,共同推動半導(dǎo)體技術(shù)的進(jìn)步和發(fā)展,,為人類社會的信息化和智能化進(jìn)程作出更大的貢獻(xiàn),。多層布線過程中需要精確控制布線的位置和間距。江西半導(dǎo)體器件加工平臺

半導(dǎo)體器件加工中的工藝步驟需要嚴(yán)格的質(zhì)量控制,。上海半導(dǎo)體器件加工方案

摻雜技術(shù)可以根據(jù)需要改變半導(dǎo)體材料的電學(xué)特性,。常見的摻雜方式一般有兩種,分別是熱擴(kuò)散和離子注入,。離子注入技術(shù)因其高摻雜純度,、靈活性、精確控制以及可操控的雜質(zhì)分布等優(yōu)點,,在半導(dǎo)體加工中得到廣泛應(yīng)用,。然而,離子注入也可能對基片的晶體結(jié)構(gòu)造成損傷,,因此需要在工藝設(shè)計和實施中加以考慮和補償,。鍍膜技術(shù)是將材料薄膜沉積到襯底上的過程,,可以通過多種技術(shù)實現(xiàn),如物理的氣相沉積(PVD),、化學(xué)氣相沉積(CVD),、原子層沉積(ALD)等。鍍膜技術(shù)的選擇取決于所需的材料類型,、沉積速率,、薄膜質(zhì)量和成本控制等因素??涛g技術(shù)包括去除半導(dǎo)體材料的特定部分以產(chǎn)生圖案或結(jié)構(gòu),。濕法蝕刻和干法蝕刻是兩種常用的刻蝕技術(shù),。干法蝕刻技術(shù),,如反應(yīng)離子蝕刻(RIE)和等離子體蝕刻,具有更高的精確度和可控性,,因此在現(xiàn)代半導(dǎo)體加工中得到廣泛應(yīng)用,。上海半導(dǎo)體器件加工方案

- 錦州MENS微納加工 2025-05-31

- 5G半導(dǎo)體器件加工實驗室 2025-05-31

- 陽江微納加工廠家 2025-05-31

- 四川微納加工廠家 2025-05-31

- 贛州超快微納加工 2025-05-31

- 新鄉(xiāng)高精度微納加工 2025-05-31

- 廈門激光刻蝕 2025-05-31

- 銅川電子微納加工 2025-05-31

- 遼寧5G半導(dǎo)體器件加工設(shè)備 2025-05-31

- 邯鄲MENS微納加工 2025-05-31

- 安徽半導(dǎo)體助焊劑哪家專業(yè) 2025-06-01

- 南通TO-252TrenchMOSFET批發(fā) 2025-06-01

- 重慶金屬航空插頭生產(chǎn)廠家 2025-06-01

- 成都汽車電子連接器工廠 2025-06-01

- 深圳4層PCB板 2025-06-01

- 大容量鋰電池廠家 2025-06-01

- 深圳背板PCB技術(shù) 2025-06-01

- 河北變電站監(jiān)控系統(tǒng) 2025-06-01

- 新疆微型保險絲 2025-06-01

- 青浦區(qū)質(zhì)量智慧路燈系統(tǒng)生產(chǎn)企業(yè) 2025-06-01