河南電子束蒸發(fā)真空鍍膜加工平臺(tái)

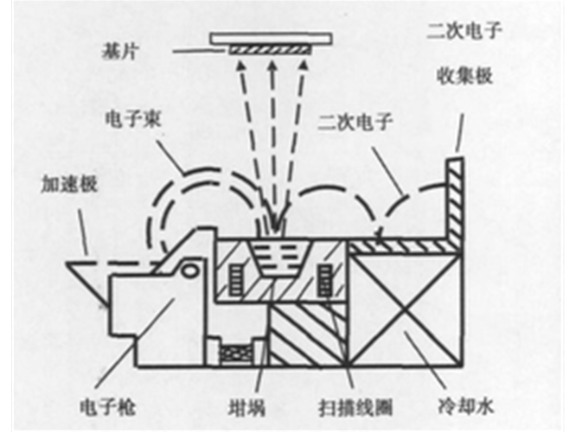

真空鍍膜:電子束蒸發(fā)法:電子束蒸發(fā)法是將蒸發(fā)材料放入水冷銅坩鍋中,直接利用電子束加熱,,使蒸發(fā)材料氣化蒸發(fā)后凝結(jié)在基板表面形成膜,,是真空蒸發(fā)鍍膜技術(shù)中的一種重要的加熱方法和發(fā)展方向。電子束蒸發(fā)克服了一般電阻加熱蒸發(fā)的許多缺點(diǎn),,特別適合制作熔點(diǎn)薄膜材料和高純薄膜材料,。激光蒸發(fā)法:采用激光束蒸發(fā)源的蒸鍍技術(shù)是一種理想的薄膜制備方法。這是由于激光器是可以安裝在真空室之外,,這樣不但簡(jiǎn)化了真空室內(nèi)部的空間布置,,減少了加熱源的放氣,而且還可完全避免了蒸發(fā)氣對(duì)被鍍材料的污染,,達(dá)到了膜層純潔的目的,。此外,激光加熱可以達(dá)到極高的溫度,,利用激光束加熱能夠?qū)δ承┖辖鸹蚧衔镞M(jìn)行快速蒸發(fā),。這對(duì)于保證膜的成分,防止膜的分餾或分解也是極其有用的,。激光蒸發(fā)鍍的缺點(diǎn)是制作大功率連續(xù)式激光器的成本較高,,所以它的應(yīng)用范圍有一定的限制,導(dǎo)致其在工業(yè)中的普遍應(yīng)用有一定的限制,。真空鍍膜中真空濺射法是物理的氣相沉積法中的后起之秀,。河南電子束蒸發(fā)真空鍍膜加工平臺(tái)

真空鍍膜:等離子體鍍膜:在物理的氣相沉積中通常采用冷陰極電弧蒸發(fā),以固體鍍料作為陰極,,采用水冷使冷陰極表面形成許多亮斑,,即陰極弧斑?;“呔褪请娀≡陉帢O附近的弧根,。在真空條件下,用引弧針引弧,,使真空金壁(陽(yáng)極)和鍍材(陰極)之間進(jìn)行弧光放電,,陰極表面快速移動(dòng)著多個(gè)陰極弧斑,不斷迅速蒸發(fā)甚至“異華”鍍料,,使之電離成以鍍料為主要成分的電弧等離子體,,并能迅速將鍍料沉積于基體。在極小空間的電流密度極高,弧斑尺寸極小,,估計(jì)約為1μm~100μm,,電流密度高達(dá)105A/cm2~107A/cm2。江蘇反射濺射真空鍍膜價(jià)錢電子束蒸發(fā)法是真空蒸發(fā)鍍膜中常用的一種方法,。

ALD允許在原子層水平上精確控制膜厚度,。而且,可以相對(duì)容易地形成不同材料的多層結(jié)構(gòu),。由于其高反應(yīng)活性和精度,,它在精細(xì)和高效的半導(dǎo)體領(lǐng)域(如微電子和納米技術(shù))中非常有用。由于ALD通常在相對(duì)較低的溫度下操作,,因此在使用易碎的底物例如生物樣品時(shí)是有用的,,并且在使用易于熱解的前體時(shí)也是有利的,。由于它具有出色的投射能力,,因此可以輕松地應(yīng)用于結(jié)構(gòu)復(fù)雜的粉末和形狀。 眾所周知,,ALD工藝非常耗時(shí),。例如,氧化鋁的膜形成為每個(gè)循環(huán)0.11nm,,并且每小時(shí)的標(biāo)準(zhǔn)膜形成量為100至300nm,。由于ALD通常用于制造微電子和納米技術(shù)的基材,因此不需要厚膜形成,。通常,,當(dāng)需要大約μm的膜厚度時(shí),就膜形成時(shí)間而言,,ALD工藝是困難的,。作為物質(zhì)限制,前體必須是揮發(fā)性的,。另外,,成膜靶必須能夠承受前體分子的化學(xué)吸附所必需的熱應(yīng)力。

原子層沉積技術(shù)和其他薄膜制備技術(shù),。與傳統(tǒng)的薄膜制備技術(shù)相比,,原子層沉積技術(shù)優(yōu)勢(shì)明顯。傳統(tǒng)的溶液化學(xué)方法以及濺射或蒸鍍等物理方法(PVD)由于缺乏表面控制性或存在濺射陰影區(qū),,不適于在三維復(fù)雜結(jié)構(gòu)襯底表面進(jìn)行沉積制膜,。化學(xué)氣相沉積(CVD)方法需對(duì)前驅(qū)體擴(kuò)散以及反應(yīng)室溫度均勻性嚴(yán)格控制,,難以滿足薄膜均勻性和薄厚精確控制的要求,。相比之下,原子層沉積技術(shù)基于表面自限制、自飽和吸附反應(yīng),,具有表面控制性,,所制備薄膜具有優(yōu)異的三維共形性、大面積的均勻性等特點(diǎn),,適應(yīng)于復(fù)雜高深寬比襯底表面沉積制膜,,同時(shí)還能保證精確的亞單層膜厚控制。因此,,原子層沉積技術(shù)在微電子,、能源、信息等領(lǐng)域得到應(yīng)用,。真空鍍膜的鍍層質(zhì)量好,。

真空鍍膜的方法:濺射鍍膜:濺射鍍膜是指在真空室中,利用荷能粒子轟擊靶表面,使靶材的原子或分子從表面發(fā)射出來,進(jìn)而在基片上沉積的技術(shù)。在濺射鍍鈦的實(shí)驗(yàn)中,電子,、離子或中性粒子均可作為轟擊靶的荷能粒子,而由于離子在電場(chǎng)下易于加速并獲得較大動(dòng)能,所以一般是用Ar+作為轟擊粒子,。與傳統(tǒng)的蒸發(fā)鍍膜相比,濺射鍍膜可以在低溫、低損傷的條件下實(shí)現(xiàn)高速沉積,、附著力較強(qiáng),、制取高熔點(diǎn)物質(zhì)的薄膜,在大面積連續(xù)基板上可以制取均勻的膜層。濺射鍍膜被稱為可以在任何基板上沉積任何材料的薄膜技術(shù),因此應(yīng)用十分普遍,。真空鍍膜技術(shù)有真空離子鍍膜,。河南電子束蒸發(fā)真空鍍膜加工平臺(tái)

LPCVD反應(yīng)的能量源是熱能,通常其溫度在500℃-1000℃之間,。河南電子束蒸發(fā)真空鍍膜加工平臺(tái)

基片溫度對(duì)薄膜結(jié)構(gòu)有較大影響,,基片溫度高,使吸附原子的動(dòng)能增大,,跨越表面勢(shì)壘的幾率增多,,容易結(jié)晶化,并使薄膜缺陷減少,,同時(shí)薄膜內(nèi)應(yīng)力也會(huì)減少,,基片溫度低,則易形成無(wú)定形結(jié)構(gòu)膜,。 材料飽和蒸汽壓隨溫度的上升而迅速增大,,所以實(shí)驗(yàn)時(shí)必須控制好蒸發(fā)源溫度。蒸發(fā)鍍膜常用的加熱方法時(shí)電阻大電流加熱,,采用鎢,,鉬,鉑等高熔點(diǎn)的金屬,。真空鍍膜時(shí),,飛抵基片的氣化原子或分子,,一部分被反射,一部分被蒸發(fā)離開,,剩下的要么結(jié)合在一起,,再捕獲其他原子或分子,使得自己增大,;或者單個(gè)原子或分子在基片上自由擴(kuò)散,,逐漸生長(zhǎng),覆蓋整個(gè)基片,,形成鍍膜,。注意的是基片的清潔度和完整性將影響到鍍膜的形成速率和質(zhì)量河南電子束蒸發(fā)真空鍍膜加工平臺(tái)

- 洛陽(yáng)PVD真空鍍膜 2025-05-07

- 肇慶半導(dǎo)體微納加工 2025-05-07

- 江門微納加工工藝 2025-05-07

- 石家莊石墨烯微納加工 2025-05-07

- 南京微納加工工藝流程 2025-05-07

- 深圳半導(dǎo)體器件加工方案 2025-05-07

- 運(yùn)城微納加工 2025-05-07

- 上海真空鍍膜代工 2025-05-07

- 福州真空鍍膜廠家 2025-05-07

- 中山真空鍍膜設(shè)備 2025-05-07

- 天津半導(dǎo)體整流二極管批發(fā)價(jià)格 2025-05-07

- 浙江高可靠性無(wú)源晶振生產(chǎn)企業(yè) 2025-05-07

- 紫外激光器 2025-05-07

- 鎮(zhèn)江自動(dòng)化噴砂線出售 2025-05-07

- 網(wǎng)絡(luò)設(shè)備差分TCXO客服電話 2025-05-07

- L79L05ACU現(xiàn)貨供應(yīng) 2025-05-07

- 東莞電動(dòng)車接插件工廠 2025-05-07

- 宿遷2.0mm連接器批發(fā)廠 2025-05-07

- 黃浦區(qū)個(gè)性化GPRS模塊供應(yīng)商家 2025-05-07

- 江蘇電池保險(xiǎn)絲座廠家價(jià)格 2025-05-07