蘇州電源主板SMT貼片供應(yīng)商

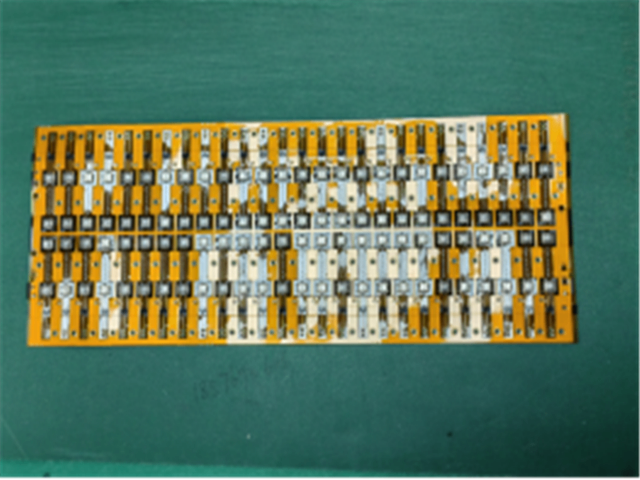

SMT小批量貼片加工廠的貼片加工出現(xiàn)不良是什么原因,。缺件SMT貼片打樣加工中出現(xiàn)缺件的原因非常的多,,例如:真空泵碳片不良真空不夠造成缺件,、元件厚度差異過(guò)大,、SMT貼片機(jī)器零件參數(shù)設(shè)置失誤、貼裝高度設(shè)置不當(dāng)?shù)取F芐MT包工包料中貼片膠固化后發(fā)生元器件移位現(xiàn)象,,嚴(yán)重時(shí)甚至SMT貼片打樣的元器件引腳不在焊盤上,。原因可能是PCBA加工的定位基準(zhǔn)點(diǎn)不清晰或PCBA板上的定位基準(zhǔn)點(diǎn)與鋼網(wǎng)的基準(zhǔn)點(diǎn)沒(méi)有對(duì)正等。而SMT小批量貼片加工廠的印刷機(jī)光學(xué)定位系統(tǒng)故障或者是電子加工廠的焊錫膏漏印網(wǎng)板開孔與電路板的設(shè)計(jì)文件不符合等也會(huì)引起這個(gè)現(xiàn)象。SMT貼片加工流程包括印刷,、元件貼裝、固化,、檢修等步驟,,其中印刷是關(guān)鍵環(huán)節(jié)之一,。蘇州電源主板SMT貼片供應(yīng)商

選擇合適的SMT貼片尺寸和封裝類型需要考慮以下幾個(gè)因素:1.設(shè)計(jì)要求:首先要根據(jù)產(chǎn)品的設(shè)計(jì)要求確定所需的元件尺寸和封裝類型,。這包括元件的功耗,、電壓,、電流、頻率等參數(shù),,以及產(chǎn)品的空間限制和性能要求等,。2.可用性和供應(yīng)鏈:在選擇尺寸和封裝類型時(shí),,要考慮市場(chǎng)上可獲得的元件種類和供應(yīng)鏈情況。一些常見的尺寸和封裝類型可能更容易獲得和供應(yīng),,而一些特殊的尺寸和封裝類型可能較為罕見或供應(yīng)不穩(wěn)定,。3.焊接和裝配工藝:不同尺寸和封裝類型的SMT貼片需要不同的焊接和裝配工藝,。要考慮生產(chǎn)線上的設(shè)備和工藝能否適應(yīng)所選尺寸和封裝類型的元件,。例如,,較小的尺寸和封裝類型可能需要更高的精度和更復(fù)雜的工藝,。4.成本和性能平衡:選擇合適的尺寸和封裝類型時(shí),,還要考慮成本和性能之間的平衡。較小的尺寸和封裝類型可能更昂貴,,但可以提供更高的集成度和性能,。較大的尺寸和封裝類型可能更便宜,但可能占用更多的空間,。杭州專業(yè)SMT貼片生產(chǎn)企業(yè)SMT是表面貼裝技術(shù)的縮寫,,是一種將電子元件貼裝到印刷電路板(PCB)上的技術(shù)。

SMT貼片工藝錫膏:錫膏是由合金焊料粉和糊狀助焊劑均勻攪拌而成的膏狀體,,它是SMT貼片工藝中不可缺少的焊接材料,,用于回流焊中,錫膏在常溫下具有一定的粘性,,可將電子元件初粘在既定的位置,,在焊接溫度下,隨著溶劑和部分添加劑揮發(fā),,將被焊元件與PCB互聯(lián)在一起形成連接,。目前SMT貼片廠涂布錫膏多數(shù)采用絲鋼網(wǎng)漏印法,其優(yōu)點(diǎn)是操作簡(jiǎn)便,,快速印刷后即刻可用。但也有難保證焊點(diǎn)的可靠性,、易造成虛焊,,浪費(fèi)錫膏,成本較高等缺陷,。固化:其作用是將貼片膠融化,從而使表面組裝元器件與PdB板牢固粘接在—起,。

在SMT貼片工藝中,可以采取以下工藝改進(jìn)和自動(dòng)化措施:1.設(shè)備自動(dòng)化:引入自動(dòng)化設(shè)備,,如自動(dòng)貼片機(jī),、自動(dòng)焊接機(jī)等,可以提高生產(chǎn)效率和貼片精度,。自動(dòng)貼片機(jī)可以實(shí)現(xiàn)快速、準(zhǔn)確地將元件貼片到PCB上,,自動(dòng)焊接機(jī)可以實(shí)現(xiàn)快速,、穩(wěn)定地完成焊接工藝。2.視覺(jué)檢測(cè)系統(tǒng):引入視覺(jué)檢測(cè)系統(tǒng),,可以實(shí)現(xiàn)對(duì)貼片過(guò)程中的元件位置,、偏移、缺失等進(jìn)行實(shí)時(shí)監(jiān)測(cè)和檢測(cè),。通過(guò)視覺(jué)檢測(cè)系統(tǒng),,可以提高貼片的準(zhǔn)確性和一致性,減少貼片錯(cuò)誤和缺陷,。3.精細(xì)調(diào)節(jié)工藝參數(shù):通過(guò)對(duì)貼片工藝參數(shù)的精細(xì)調(diào)節(jié),,如溫度、速度,、壓力等,,可以提高貼片的質(zhì)量和一致性。通過(guò)優(yōu)化工藝參數(shù),,可以減少元件的偏移,、錯(cuò)位和焊接缺陷。4.精確的元件供給系統(tǒng):采用精確的元件供給系統(tǒng),,如震盤供料器,、真空吸嘴等,可以確保元件的準(zhǔn)確供給和定位,。通過(guò)精確的元件供給系統(tǒng),,可以提高貼片的準(zhǔn)確性和速度。5.過(guò)程自動(dòng)化控制:引入過(guò)程自動(dòng)化控制系統(tǒng),,可以實(shí)現(xiàn)對(duì)貼片過(guò)程中的溫度,、濕度,、氣壓等參數(shù)進(jìn)行實(shí)時(shí)監(jiān)測(cè)和控制。通過(guò)過(guò)程自動(dòng)化控制,,可以提高貼片的穩(wěn)定性和一致性,,減少貼片缺陷和不良品率。SMT貼片技術(shù)采用表面貼裝元件,,使得電路板更加緊湊,,減小了產(chǎn)品體積。

SMT貼片在設(shè)計(jì)和制造過(guò)程中可以采取一些措施來(lái)減少電磁干擾(EMI)并提高系統(tǒng)的抗干擾能力,。以下是一些常見的方法:1.布局和層次規(guī)劃:在PCB設(shè)計(jì)中,,合理的布局和層次規(guī)劃可以減少信號(hào)線之間的干擾。例如,,將高頻和低頻信號(hào)線分開布局,,將敏感信號(hào)線遠(yuǎn)離高功率和高頻信號(hào)線,以減少互相干擾的可能性,。2.地線設(shè)計(jì):良好的地線設(shè)計(jì)是減少電磁干擾的關(guān)鍵,。使用大面積的地平面層,將地線布局得盡可能低阻抗和低電感,,以提供良好的回流路徑和屏蔽效果,。同時(shí),避免地線回流路徑過(guò)長(zhǎng),,以減少回流電流的環(huán)路面積,。3.屏蔽和隔離:對(duì)于特別敏感的信號(hào)線,可以采用屏蔽罩或屏蔽盒來(lái)提供額外的電磁屏蔽,。對(duì)于高頻信號(hào)線,,可以使用同軸電纜或差分傳輸線來(lái)減少干擾。此外,,可以使用隔離器件(如光耦)來(lái)隔離敏感信號(hào),,以防止干擾的傳播。4.濾波器和抑制器:在電路中添加適當(dāng)?shù)臑V波器和抑制器可以減少電磁干擾的傳播和影響,。例如,,使用低通濾波器來(lái)抑制高頻噪聲,使用陶瓷電容器和電感器來(lái)濾除高頻噪聲,。5.接地和接口設(shè)計(jì):良好的接地設(shè)計(jì)可以提供穩(wěn)定的參考電平,,并減少共模干擾。同時(shí),,合理設(shè)計(jì)接口電路,,使用合適的阻抗匹配和信號(hào)調(diào)整電路,可以減少信號(hào)的反射和干擾。薄膜印刷線路:此類薄膜線路一般是用銀漿在PET上印刷線路,。杭州專業(yè)SMT貼片生產(chǎn)企業(yè)

SMT就是表面組裝技術(shù),,是由混合集成電路技術(shù)發(fā)展而來(lái)的新一代的電子裝聯(lián)技術(shù)。蘇州電源主板SMT貼片供應(yīng)商

SMT貼片作為新一代的電子組裝技術(shù),,與傳統(tǒng)的通孔插裝技術(shù)相比,,其技術(shù)優(yōu)勢(shì)體現(xiàn)在哪里呢:裝精密度高、電子產(chǎn)品體積小,、重量輕,。相比傳統(tǒng)的通孔插裝技術(shù),采用SMT可使電子產(chǎn)品體積縮小60%,,質(zhì)量減輕75%,。可靠性高,、抗震能力強(qiáng),。采用自動(dòng)化生產(chǎn),貼裝與焊接可靠性高,,一般不良焊點(diǎn)率小于0.001%,。由于貼裝的元器件小而輕、可靠性高,,所以產(chǎn)品的抗震能力自然變高了,。高頻特性好,。由于片式元器件貼裝牢固,,通常為無(wú)引線或短引線,降低了寄生電感和寄生電容的影響,,減少了電磁干擾,,提高了電路的高頻特性。成本降低,。SMT的應(yīng)用,,減小PCB板的使用面積,使片式元器件得到迅速發(fā)展,;同時(shí),,簡(jiǎn)化了電子整機(jī)產(chǎn)品的生產(chǎn)工序,降低生產(chǎn)成本,。便于自動(dòng)化生產(chǎn),。蘇州電源主板SMT貼片供應(yīng)商

- 沈陽(yáng)多層FPC貼片哪家好 2025-06-03

- 福州SMT貼片報(bào)價(jià) 2025-06-02

- 長(zhǎng)春多層FPC貼片供貨商 2025-06-02

- 西寧數(shù)碼FPC貼片批發(fā) 2025-06-02

- 哈爾濱非標(biāo)定制PCB貼片價(jià)格 2025-06-02

- 浙江軟硬結(jié)合FPC貼片批發(fā)價(jià) 2025-06-02

- 天津排線FPC貼片報(bào)價(jià) 2025-06-02

- 江蘇汽車SMT貼片工廠 2025-06-02

- 長(zhǎng)春?jiǎn)蚊鍲PC貼片哪家好 2025-06-02

- 哈爾濱醫(yī)療SMT貼片哪家好 2025-06-02

- 東莞第三方選別分選第三方 2025-06-03

- 無(wú)錫醫(yī)療設(shè)備電源模塊 2025-06-03

- 閔行區(qū)PTC加熱片報(bào)價(jià) 2025-06-03

- 珠海真空鍍膜工藝流程 2025-06-03

- 陜西本地IEEE488連接器 2025-06-03

- 江蘇穩(wěn)流穩(wěn)壓模塊報(bào)價(jià) 2025-06-03

- 河北國(guó)產(chǎn)TVS二極管促銷價(jià)格 2025-06-03

- 上海硅橡膠采購(gòu)價(jià)格 2025-06-03

- 光纖超快種子源應(yīng)用 2025-06-03

- 浦口區(qū)進(jìn)口可控硅模塊 2025-06-03