鄭州全自動SMT貼片材料

SMT貼片工藝流程:纖細(xì)腳距技能:纖細(xì)腳距拼裝是一的構(gòu)裝及制造概念,。組件密度及雜亂度都遠(yuǎn)大于目前市場主流產(chǎn)物,,假若要進(jìn)入量產(chǎn)期間,有必要再修正一些參數(shù)后方可投入出產(chǎn)線,。焊墊外型尺度及距離一般是遵從IPC-SM-782A的標(biāo)準(zhǔn),。可是,,為了到達(dá)制程上的需求,,有些焊墊的形狀及尺度會和這標(biāo)準(zhǔn)有少許的收支。對波峰焊錫而言其焊墊尺度一般會略微大一些,,為的是能有比較多的助焊劑及焊錫,。關(guān)于一些一般都保持在制程容許差錯上下限鄰近的組件而言,適度的調(diào)整焊墊尺度是有其必要的,。SMT貼片技術(shù)能夠?qū)崿F(xiàn)高密度電路板設(shè)計,,提高電路板的功能性和可靠性,。鄭州全自動SMT貼片材料

SMT貼片中特殊封裝常見的封裝問題:大間距和大尺寸BGA,比較常見的不良現(xiàn)象是焊點應(yīng)力斷裂,。小間距BGA,比較常見的不良現(xiàn)象是虛焊和橋連,。密腳元器件,,比較常見的不良現(xiàn)象是虛焊和橋連,。插座和微型開關(guān),比較常見的不良現(xiàn)象是內(nèi)部進(jìn)松香,。長的精細(xì)間距表貼連接器,,比較常見的不良現(xiàn)象是橋連和虛焊。QFN,,比較常見的不良現(xiàn)象是橋連和虛焊,。SMT貼片中常見問題產(chǎn)生的原因:大尺寸BGA,發(fā)生焊點開裂的原因,,一般是因為受潮所致,。小間距BGA,發(fā)生橋連和虛焊的原因,,一般是因為焊膏印刷不良導(dǎo)致的,。微細(xì)間距元器件,發(fā)生橋連的原因,,一般是因為焊膏印刷不良導(dǎo)致的,。鄭州全自動SMT貼片材料SMT貼片技術(shù)可以實現(xiàn)復(fù)雜電路板的組裝,包括多層電路板和高密度電路板,。

SMT貼片的封裝技術(shù)和封裝材料的發(fā)展趨勢主要包括以下幾個方面:1.封裝技術(shù)的微型化和高密度化:隨著電子產(chǎn)品的追求更小,、更輕、更薄的趨勢,,SMT貼片封裝技術(shù)也在不斷向微型化和高密度化發(fā)展,。例如,,采用更小尺寸的封裝結(jié)構(gòu),,如CSP(ChipScalePackage)和BGA(BallGridArray)等,以實現(xiàn)更高的集成度和更小的封裝尺寸,。2.高速和高頻封裝技術(shù):隨著通信和計算機(jī)技術(shù)的發(fā)展,,對于高速和高頻電路的需求也越來越大。因此,,SMT貼片封裝技術(shù)也在不斷發(fā)展,,以適應(yīng)高速和高頻電路的需求,。例如,采用更短的信號傳輸路徑,、更低的電感和電容等技術(shù),,以提高信號傳輸速度和減少信號損耗。3.綠色環(huán)保封裝材料:在封裝材料方面,,綠色環(huán)保已成為一個重要的發(fā)展趨勢,。傳統(tǒng)的封裝材料中可能含有對環(huán)境和人體有害的物質(zhì),如鉛,、鎘等,。因此,綠色環(huán)保封裝材料的研發(fā)和應(yīng)用越來越受到關(guān)注,。例如,,采用無鉛焊接材料、無鹵素阻燃材料等,,以減少對環(huán)境的污染和對人體的危害,。4.高溫和高可靠性封裝材料:隨著電子產(chǎn)品的工作溫度和可靠性要求的提高,對于高溫和高可靠性封裝材料的需求也越來越大,。因此,,研發(fā)和應(yīng)用高溫和高可靠性封裝材料成為一個重要的發(fā)展方向。

SMT貼片的自動化程度非常高,。SMT貼片技術(shù)是一種高度自動化的電子組裝技術(shù),,它使用自動化設(shè)備和機(jī)器人來完成元件的精確放置和焊接。以下是SMT貼片的自動化程度的一些方面:1.自動化設(shè)備:SMT貼片生產(chǎn)線通常由多個自動化設(shè)備組成,,包括貼片機(jī),、回流焊爐、檢測設(shè)備等,。這些設(shè)備能夠自動完成元件的精確放置,、焊接和檢測等工序。2.自動化控制:SMT貼片生產(chǎn)線的操作和控制通常通過計算機(jī)控制系統(tǒng)完成,。操作員可以通過計算機(jī)界面進(jìn)行參數(shù)設(shè)置,、生產(chǎn)調(diào)度和監(jiān)控等操作,實現(xiàn)生產(chǎn)過程的自動化控制,。3.機(jī)器人應(yīng)用:SMT貼片生產(chǎn)線中常使用機(jī)器人來完成元件的自動供料,、傳送和放置等任務(wù)。機(jī)器人具有高精度和高速度的特點,,能夠提高生產(chǎn)效率和質(zhì)量,。4.自動化檢測:SMT貼片生產(chǎn)線中的檢測設(shè)備能夠自動檢測焊接質(zhì)量、元件位置和電性能等指標(biāo),。這些設(shè)備能夠快速準(zhǔn)確地檢測并排除不合格產(chǎn)品,,提高生產(chǎn)效率和質(zhì)量,。SMT貼片技術(shù)的應(yīng)用范圍廣,包括通信設(shè)備,、計算機(jī),、汽車電子、醫(yī)療設(shè)備等領(lǐng)域,。

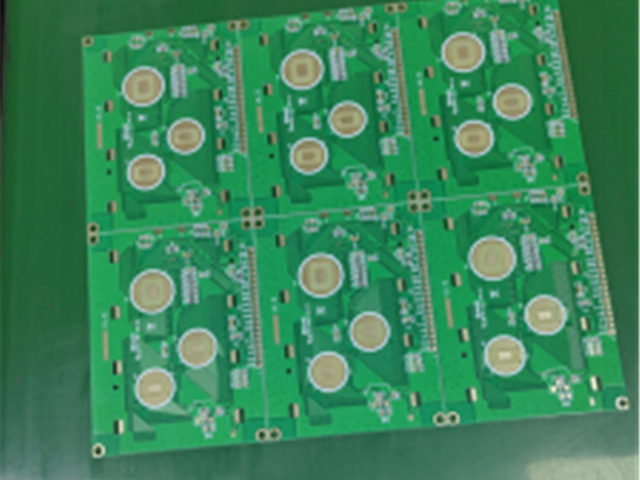

SMT貼片的制造過程通常包括以下幾個步驟:1.PCB制備:首先,,制備印刷電路板(PCB),包括選擇合適的基板材料,、設(shè)計電路圖,、進(jìn)行電路板的布局和繪制,然后通過化學(xué)腐蝕或機(jī)械加工等方式制備出PCB,。2.貼片:將電子元件貼片到PCB上,。這一步驟通常包括以下幾個子步驟:a.貼膠:在PCB上涂上膠水或者膠帶,用于固定元件,。b.貼片:將電子元件放置在PCB上的對應(yīng)位置,,可以通過自動貼片機(jī)進(jìn)行自動化貼片,也可以手工貼片,。c.焊接:將PCB和元件一起送入回流焊爐中,,通過加熱使焊膏熔化,將元件的引腳與PCB上的焊盤連接起來,。3.檢測:通過視覺檢測系統(tǒng)或其他測試設(shè)備,,對貼片后的PCB進(jìn)行檢測,確保焊接質(zhì)量和連接的可靠性,。4.焊接其他元件:除了貼片元件外,,還可能需要焊接其他類型的元件,如插針,、連接器等,。5.清洗:清洗PCB以去除焊接過程中產(chǎn)生的殘留物,以確保電路板的可靠性和穩(wěn)定性,。6.測試:對已焊接的電路板進(jìn)行功能測試和性能測試,,確保其符合設(shè)計要求。7.組裝:將已經(jīng)通過測試的電路板進(jìn)行組裝,,包括安裝外殼,、連接線纜等。8.測試:對組裝完成的產(chǎn)品進(jìn)行測試,,確保其功能正常,。SMT貼片技術(shù)能夠?qū)崿F(xiàn)電子產(chǎn)品的高可靠性,,減少故障率,。太原線路板SMT貼片廠

SMT貼片加工流程包括印刷,、元件貼裝、固化,、檢修等步驟,,其中印刷是關(guān)鍵環(huán)節(jié)之一。鄭州全自動SMT貼片材料

進(jìn)行SMT貼片的時候,,大家知道都是需要使用到錫膏的,。對于剛剛購買的錫膏,如果不是立刻進(jìn)行使用的話,,就必須把它放置到5-10度的環(huán)境下進(jìn)行存放,,為了不影響錫膏的使用,一定不能夠放置在低于零度的環(huán)境下,,如果高于10度的話也是不可以的。在進(jìn)行貼裝工序的時候,,對于貼片機(jī)設(shè)備一定要經(jīng)常進(jìn)行檢查,,如果設(shè)備出現(xiàn)老化,或者一些零器件出現(xiàn)損壞的話,,為了保證貼片不會被貼歪,,出現(xiàn)高拋料的情況,必須即使對設(shè)備進(jìn)行修理或者更換新的設(shè)備,。只有這樣才能夠降低生產(chǎn)成本,,提高生產(chǎn)效率。鄭州全自動SMT貼片材料

- 武漢電子板SMT貼片生產(chǎn)商 2025-06-21

- 南京全自動SMT貼片公司 2025-06-21

- 濟(jì)南機(jī)箱PCB貼片費用 2025-06-21

- 福州手機(jī)屏排線FPC貼片費用 2025-06-21

- 廣州機(jī)箱PCB貼片廠家 2025-06-21

- 沈陽二手SMT貼片批發(fā)價 2025-06-21

- 沈陽電源主板SMT貼片報價 2025-06-21

- 鄭州全自動SMT貼片材料 2025-06-21

- 武漢智能手環(huán)排線FPC貼片生產(chǎn)商 2025-06-21

- 深圳寶安區(qū)智能手環(huán)排線FPC貼片設(shè)備 2025-06-21

- 江蘇定制微型BOX箱體喇叭揚聲器定制 2025-06-22

- 湖北DC110V轉(zhuǎn)DC36V電源模塊 2025-06-22

- IPB200N25N3 G 2025-06-22

- 甘肅LVDT檢測技術(shù) 2025-06-22

- 北京LED戶外波浪屏價錢 2025-06-22

- 閔行區(qū)可控硅模塊型號 2025-06-22

- 奉賢區(qū)好的3G無線高清視頻系統(tǒng)銷售 2025-06-22

- 50.85021.000溫控器購買 2025-06-22

- 江蘇五金蝕刻機(jī)生產(chǎn)商 2025-06-22

- 長沙光模塊 sff 2025-06-22